对刀高度误差对车削精度的影响分析

王守志,韩金玉

(威海职业学院 a.机电工程系;b.信息工程系,山东 威海 264210)

对刀高度误差对车削精度的影响分析

王守志a,韩金玉b

(威海职业学院 a.机电工程系;b.信息工程系,山东 威海 264210)

研究车床对刀高度误差对车削加工精度的影响问题。提出车床对刀高度误差引起的车削加工尺寸误差模型——在分析车削加工尺寸误差形成过程的基础上,建立车削加工误差的矢量表达式;分析了存在对刀高度误差的情况下,对刀高度误差、对刀直径、车削进给量等因素引起的车削加工尺寸误差变化规律,并进一步分析对刀高度误差对切削加工形状的影响。分析表明:对刀高度误差会产生车削加工尺寸误差和形状误差,且直径尺寸误差随对刀高度误差增大而增大,且受对刀直径及进给量等因素的影响。

数控车削;对刀高度误差;车削精度;误差分析

0 引言

数控车刀安装过程中的调试、测量等环节不可避免地存在偏差,导致对刀后的刀具产生了一定程度的对刀误差,限制了车削加工精度的提高[1],因此需要研究对刀误差对车削精度的影响规律以指导实践,消除或减小对刀误差对车削精度的影响。因刀尖与工件回转中心不在同一高度而引起的Y向误差(即对刀高度误差),对零件的加工精度影响较小,容易被人忽视,如现在常采用的试切法、ATC法等多注重修正刀具的X向与Z向误差[1],较少关注对刀高度误差[2-5]。但对刀高度误差对精密加工影响较大[6],分析其对加工精度的影响,对提高加工精度、保证加工质量具有重要意义。本文以试切法对刀为例,确定对刀高度误差模型,分析对刀高度误差对零件加工精度的影响规律。

1 对刀高度误差模型

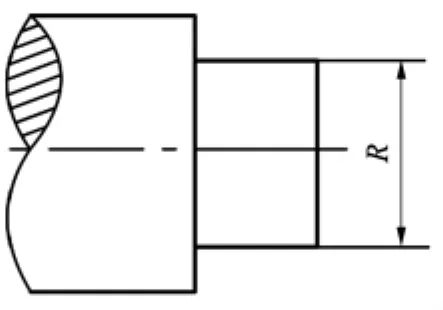

数控车削加工中的试切法对刀,通过试切分别确定X轴与Z轴坐标[3,5-6],如图1所示。但很难保证刀尖与工件轴线处于同一高度,引起对刀高度误差e(即ab),如图2所示。

图1 试切法对刀

对刀高度误差e与试切法确定的直径尺寸R(即2×oa,简称对刀直径)之间的关系为:

图2 对刀高度误差

若忽略测量等其它误差的影响,那么尺寸R/2应为系统记忆的当前刀尖在X轴上的准确位置,简称系统位置。由于对刀高度误差的存在,致使刀尖在X轴的实际半径位置为ob,与系统不一致。现假设系统驱动刀具在X轴上进给Δx,刀尖点处于C点位置。系统的实际诉求是获得半径尺寸r1。

零件的一般车削加工中,对刀高度误差e相对于对刀直径R较小,即e≪R,若忽略对刀高度误差e,则δ→0;但对于精密加工,误差δ相对于所允许的尺寸波动范围来说仍然较大,必须加以考虑与控制。

2 影响加工误差δ的因素分析

如式(4)所示,加工误差产生的根本原因是对刀高度误差e的存在。当对刀高度误差为某定值时,加工误差δ大小又受X轴上进给量Δx、对刀直径R等因素影响。为探索加工误差与影响因素之间的变化规律,本节分别分析对刀高度误差、对刀直径、进给量[1]对加工误差的影响规律。

2.1 对刀高度误差e对加工误差的影响

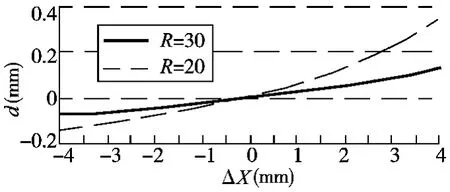

由式(4)可知,加工误差δ随对刀高度误差e的绝对值增大而增大,即对刀高度误差越大,其加工误差δ越大[7]。对刀直径R分别为20mm、30mm,进给量Δx为5mm时,对刀高度误差e与加工误差δ的关系如图3所示。关系图也反映了加工误差δ与对刀高度误差e之间这一变化规律。

值得注意的是,当对刀高度误差e=0时,加工误差e不受对刀直径R和进给量Δx的影响,其值始终为零,即不存在加工误差;当加工误差e为某定值时,加工误差δ会因对刀直径的不同而不同,也就是加工误差δ受对刀直径R的大小影响[7]。对刀时,一方面应尽可能减少对刀高度误差,还需考虑对刀直径R的影响[8]。

图3 对刀高度误差e与加工误差δ的关系图

2.2 直径尺寸R对加工误差的影响

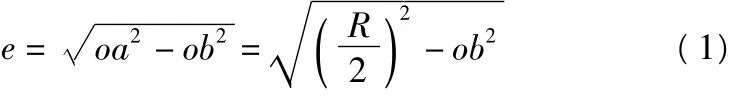

由式(4)可知,加工误差δ关于对刀直径R的偏导数为

可见,偏导数δR≤0,即加工误差δ随着对刀直径R的增大而减少。对刀高度误差e分别为0.1mm、0.2mm,X轴上进给量Δx为0.3mm时,对刀直径R与加工误差δ的关系如图4所示。可见,对刀直径越大,其对加工误差的影响越小。对刀时应选用尽可能大的对刀直径R,以提高车削精度。

图4 对刀直径R与加工误差δ的关系图

图5 进给量Δx与加工误差δ的关系图

2.3 进给量Δx对加工误差的影响

误差δ关于进给量Δx的偏导数为

偏导数δΔx≥0,即加工误差δ随着进给量Δx的增大而增大。刀直径R分别为20mm、30mm,对刀高度误差e为0.1mm时,进给量Δx与加工误差δ的关系如图5所示。由图5可知,当进给量大于零时,加工误差大于零,此时实际加工尺寸偏大,且增大量随进给量Δx的增大而增大;反之,实际加工尺寸偏小,且减小量随进给量Δx的增大而增大。对刀时,若选用零件所有直径尺寸的中间值作为对刀直径,使零件的每个直径尺寸与对刀直径的差值最小,即进给量Δx最小,可减小零件的加工误差;另一方面,若要降低零件加工的废品率应选用较小的对刀直径,此时零件实际加工尺寸偏大,对于不合格产品可采取相应措施弥补。

但是,对比图5与图4可知:若对刀高度误差一定,进给量对加工误差的影响为微米级,是影响加工误差的次要因素;对刀直径对加工误差的影响为毫米级,是主要因素。因此,对于具体的零件,是选用尽可能大的对刀直径,还是选用中间值或较小的对刀直径,应具体问题具体分析[3]。

3 对刀高度误差e对零件形状的影响分析

对刀高度误差引起的零件加工误差随对刀直径和加工进给量的变化而变化,这种加工误差不仅对零件加工精度有影响,还对零件形状有影响,且对直线、斜线、圆弧等不同形状的影响不同[4-6,8]。

3.1 对刀高度误差e对直线形状的影响

对于平行于零件轴线的直线,其进给量Δx为定值,由公式(4)及2.3分析可知,加工误差也为定值,即这类直线只是偏离或偏向于零件轴线,而对直线形状没有影响。

3.2 对刀高度误差e对斜线形状的影响

对不平行于零件轴线的斜线来说,在直径方向的进给量Δx随轴向位置不同而不同,加工误差也随轴向位置不同而不同,此时加工误差对斜线形状有影响。具体来说,若斜线段的最大直径小于对刀直径,其零件的实际加工相形状呈内凹形,且实际形状尺寸大于理想形状尺寸,如图6a所示;反之,其零件的实际加工相形状呈外凸形,且实际形状尺寸小于理想形状尺寸,容易出现废品,如图6b所示;若对刀直径处于斜线段的最大直与最小值之间,此时实际加工相形状是凸凹叠加的复合形状,也容易出现废品,如图6c。

图6 加工误差对斜线段的影响

3.3 对刀高度误差e对圆弧形状的影响

对于不平行于零件轴线的圆弧,其各点到零件轴线的距离不一,加工误差不[9-10]。现以圆弧最大直径小于对刀直径探讨对刀高度误差对圆弧形状的影响,距轴线最远的点其进给量最小,加工误差最小,而距轴线最近的点其进给量最大,加工误差最大,致使圆弧的实际加工形状有扁平变化趋势,如图7所示。同理可知,若圆弧最小直径大于对刀直径,有中凸变化趋势。

图7 加工误差对圆弧形状的影响

4 结论

本文以对刀高度误差模型为基础,系统分析了对刀高度误差的影响因素,探讨了对刀高度误差对零件形状误差的影响,结论如下:

(1)对刀高度误差会引起零件加工误差,且加工误差随对刀高度误差增大而增大。对刀高度误差一定时,加工误差随对刀直径的增大而减少;随进给量的增大而增大。

(2)对刀高度误差会影响斜线段、圆弧等不平行于零件轴线部分的形状精度。

(3)加工误差受对刀高度误差、对刀直径和进给量等多因素影响,采取何种措施提高车削精度,应具体问题具体分析选择合适的解决方法。

[1]夏洪均.经济型数控车床的对刀及刀偏的计算方法探讨[J].渝州大学学报(自然科学版),2002,19(2):80-81.

[2]张柱银,明兴祖,姚建民.数控加工中对刀问题的处理[J].组合机床与自动化加工技术,2002(9):21-23.

[3]闫晓玲,王望龙,冷崇杰.数控车削加工误差理论分析及控制方法[J].煤矿机械,2009,30(6):98-100.

[4]高琪,祖英利,万金贵.基于车削加工的误差分析及其补偿研究[J].煤矿机械,2010(1):127-130.

[5]白红英,张玉峰.数控车床刀具对刀原理及其误差研究[J].金属加工(冷加工),2012(8):49-51.

[6]周旭光.数控车削对刀高度误差对加工精度的影响[J].机床与液压,2006(7):105-107.

[7]韩服善,张石平.数控车床对刀方法分析与应用[J].机械工程与自动化,2005,133(6):90 -91.

[8]高旭丽.车削加工的误差分析及其补偿[J].科技传播,2012(7):18.

[9]龙永莲.数控车床对刀操作时容易出现的问题及操作注意事项[J].机床与液压,2008,36(10):294-295.

[10]李尚政,刘宏,陈东生.数控机床刀补与精度控制技术研究[J].机械制造,2003,41(471):40-42.

(编辑 赵蓉)

The Effect of Tool Sitting Height Error on the Turning Precision

WANG Shou-zhia,HAN Jin-yub

(a.Department of Mechanical and Electronic;b.Department of Information,Engineering Weihai Vocation College,Weihai Shandong 264210,China)

The effect of the tool setting height error on turning processing precision is studied.A model of turning processing error caused by the tool setting height error is proposed.The vector expression of turning processing error is derived based on the analysis of the establishing process of turning dimension error.The variation law of turning processing error caused by the tool setting height deviation,the cutter diameter or the turning feed rate is analyzed.And the tool setting error on the part shape error influence is analyzed further.Analysis shows that the tool setting errorw ill produce the shape error and size error,and error increasesw ith the diameter size of tool setting error increases,and the cutter diameter and amount of feed and other factors.

NC turning;tool setting height error;turning precision;error analysis

TH17

B

1001-2265(2013)03-0115-03

2012-08-13;

2012-09-19

王守志(1977—),男,山东邹城人,威海职业学院机电工程系副教授,博士,主要从事机械设计、智能化检测与监控研究,(E-mail)wszokok@163.com。