316不锈钢蠕变-疲劳试验及规范研究

谭晓惠 马建中 刘宇杰 戴振羽

1(中国核动力研究设计院反应堆工程研究所 成都 610041)2(西南交通大学力学与工程学院 成都 610031)

316不锈钢蠕变-疲劳试验及规范研究

谭晓惠1马建中1刘宇杰2戴振羽2

1(中国核动力研究设计院反应堆工程研究所 成都 610041)2(西南交通大学力学与工程学院 成都 610031)

为了研究316不锈钢在蠕变-疲劳交互作用下的影响,开展保载时间的蠕变-疲劳试验和两级加载蠕变-疲劳试验,后者包括先疲劳后蠕变和先蠕变后疲劳两种蠕变-疲劳交互试验。在上述三种试验数据基础上,对316不锈钢的蠕变-疲劳特性进行分析,并对ASME规范的适用性和安全性进行了评价。本研究对蠕变-疲劳试验、ASME规范应用、第四代反应堆高温结构材料的力学特性研究及相关的评定准则具有参考价值。

316不锈钢,蠕变,疲劳,蠕变-疲劳交互,加载历史

在未来的裂变堆中,由于高温、热循环、结构振动等导致的结构蠕变与疲劳将成为影响反应堆结构寿命的重要因素。因此,对于快堆、超临界水冷堆等堆型,其结构材料的蠕变、疲劳性能备受关注。例如,在ASME规范[1]中提供了核一级高温设备的评定准则,其中就有对高温设备蠕变-疲劳损伤的评定,并对不同的材料类型给出了相应的蠕变-疲劳损伤因子包络图。对于316不锈钢,ASME规范给出的蠕变-疲劳损伤因子包络图是基于Campbell[2]在1971年所做的蠕变-疲劳交互作用的研究得到的。在Campbell的研究中,所有的蠕变-疲劳试验是采用应变控制的在峰值应变施加不同保载时间的做法实现的。然而,在后续的研究中发现,蠕变、疲劳的损伤发展及累积过程强烈地依赖于加载历史[3]。因此,规范对于其它加载方式是否具有包容性甚至于保守性有待考察。

ASME规范在高温评定准则中提供了少数几种裂变堆中高温结构常用材料的高温力学特性数据以及它们的蠕变-疲劳损伤包络曲线,为了探究ASME规范中的蠕变-疲劳损伤评定规则对于其它加载方式的包容性,因此,本文选取了ASME规范中已有高温数据的316不锈钢。通过对316不锈钢开展700°C下的高温拉伸试验、高温蠕变试验、高温疲劳试验获得该种国产材料的基本力学性能,通过与ASME规范对比了解该规范对于国产材料在高温范围的适用性。并且,基于以上数据开展了三类具有不同加载历史的蠕变-疲劳交互试验,深入了解316不锈钢的蠕变-疲劳交互作用的特性,通过将试验数据与ASME规范对比,获知该规范在高温蠕变-疲劳损伤评定方面对于国产材料的适用性,以及该规范对于其它加载方式的包容性或可能的保守性,还能为完善未来第四代反应堆中高温结构材料的力学特性数据库以及相关的评定准则提供可行的方法。

1 ASME蠕变-疲劳损伤评定准则

ASME第三卷NH分册给出了蠕变-疲劳损伤的评定准则

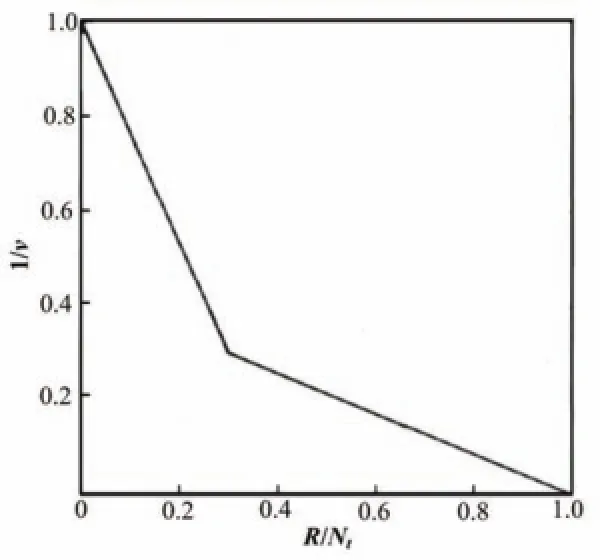

式中,D为蠕变-疲劳交互作用损伤因子,(Nd)j为j类循环类型下的疲劳许用循环次数,(Td)k为在第k个时间区间内蠕变许用持续时间,(n)j为j类循环类型下的实际循环次数,p为循环类型数,q为蠕变时间区间数,(Δt)k为在第k个时间区间内实际蠕变持续时间。图1是ASME 316不锈钢蠕变-疲劳损伤D的包络图。

图1 ASME 316不锈钢蠕变-疲劳损伤包络线Fig.1 Creep-fatigue damage envelop of 316SS from ASME.

2 高温拉伸、蠕变、疲劳试验

在开展蠕变-疲劳交互试验之前,在700°C下对316不锈钢开展了高温拉伸试验、高温蠕变试验、高温疲劳试验,以获取316不锈钢的基本力学性能以及获得其蠕变寿命与疲劳寿命。

高温拉伸试验在MTS809-250kN/2000Nm拉扭材料试验机上完成,旨在获得材料在选定温度下的基本力学性能,如弹性模量E,屈服强度σp0.2,抗拉强度σb,为确定后继的试验载荷水平提供参考。在恒定应变速率下对试样进行单调拉伸,做出应力-应变曲线,从而得到材料的基本力学性能,弹性模量E=83.5 GPa、屈服强度2.0pσ=108.5 MPa、屈服强度bσ=308 MPa。高温拉伸试样按照GB/T4338-2006(金属材料高温拉伸试验方法)设计,见图2。

图2 高温拉伸试样Fig.2 Specimen of tensile test in elevated temperature.

高温蠕变试样采用国标GB/T 2039-1997(金属拉伸蠕变及持久试验方法)中推荐的标准圆形横截面蠕变试样,如图3所示。高温蠕变试验在CRITM RPL100电子蠕变疲劳试验机上完成,设备见图4。高温蠕变试验旨在获得材料在给定载荷情况下的蠕变曲线和断裂发生的时间,即获得与应力值相对应的容许持续时间T,以便计算蠕变-疲劳交互作用下由蠕变引起的损伤(Tc/T)。在700°C下,对试件施加225 MPa的载荷,获得试件的蠕变寿命,蠕变演化曲线见图5。

ASME规范中,在700°C温度下,316不锈钢在225 MPa载荷下的蠕变寿命为0.51 h。试验得到的蠕变寿命约为规范给出的蠕变寿命的20倍,可见对于316不锈钢的蠕变寿命,规范具有相当大的保守性。

图3 高温蠕变试样Fig.3 Specimen of creep test in elevated temperature.

图4 CRITM RPL100电子蠕变疲劳试验机Fig. 4 CRITM RPL100 electronic creep/fatigue tester.

图5 225 MPa下316不锈钢蠕变曲线Fig. 5 Creep strain v.s. time of 316SS under 225 MPa loading.

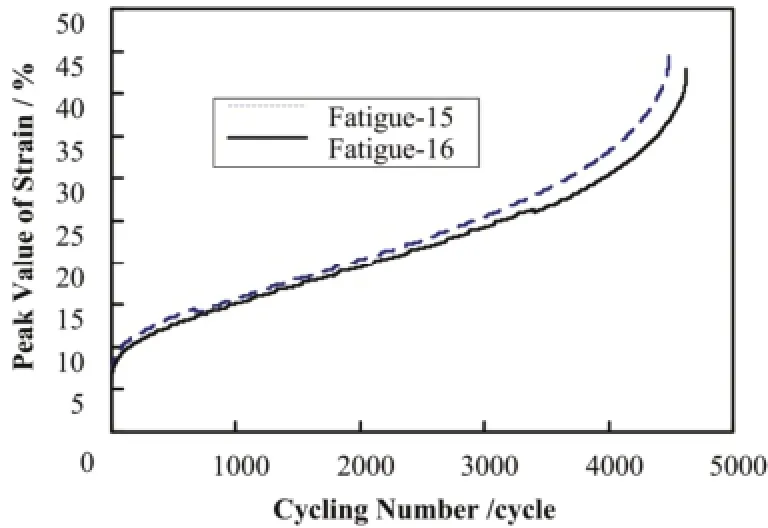

高温疲劳试验采用与蠕变试验相同的试样形式,在CRITM RPL100电子蠕变疲劳试验机上完成,旨在获得材料在选定温度下的疲劳特性,即通过试验数据得到相应循环应力幅值下对应的许用循环次数,N。N将用于计算高温下蠕变-疲劳交互作用下由循环载荷引起的疲劳损伤因子(Nf/N)。高温疲劳试验在700°C下,采用25–225 MPa应力控制的循环方式,其循环次数与峰值应变的关系见图6。

图6 25–225 MPa应力控制循环中峰值应变的演化Fig.6 Maximum strain vs number of cycle under 25–225 MPa cyclic stress-control loading.

3 蠕变-疲劳交互试验与结果分析

高温蠕变-疲劳交互试验试样采用与蠕变试验相同的试样形式,在CRITM RPL100电子蠕变疲劳试验机上完成。高温蠕变-疲劳交互试验分三类工况(对应于三种不同的加载方式),具体按如下步骤进行:

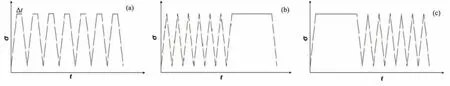

(1) 第一类工况:在循环中施加蠕变保载时间方式(具有保载时间)

让试件在某一指定应力幅下进行非对称疲劳,在每个循环过程中应力达到最大数值时,保持一定时间,实现蠕变与疲劳的交互,直至试件断裂。加载方式见图7(a)。

(2) 第二类工况:先疲劳后蠕变

让试件在某一应力幅下进行非对称疲劳至某一疲劳寿命分数(循环周次/疲劳寿命),然后让试件在指定的应力下蠕变,直至试件断裂。加载方式见图7(b)。

(3) 第三类工况:先蠕变后疲劳

让试件在某一指定应力下蠕变至某一蠕变寿命分数(蠕变时间/蠕变寿命),然后让试件进行非对称疲劳,直至试件断裂。加载方式见图7(c)。

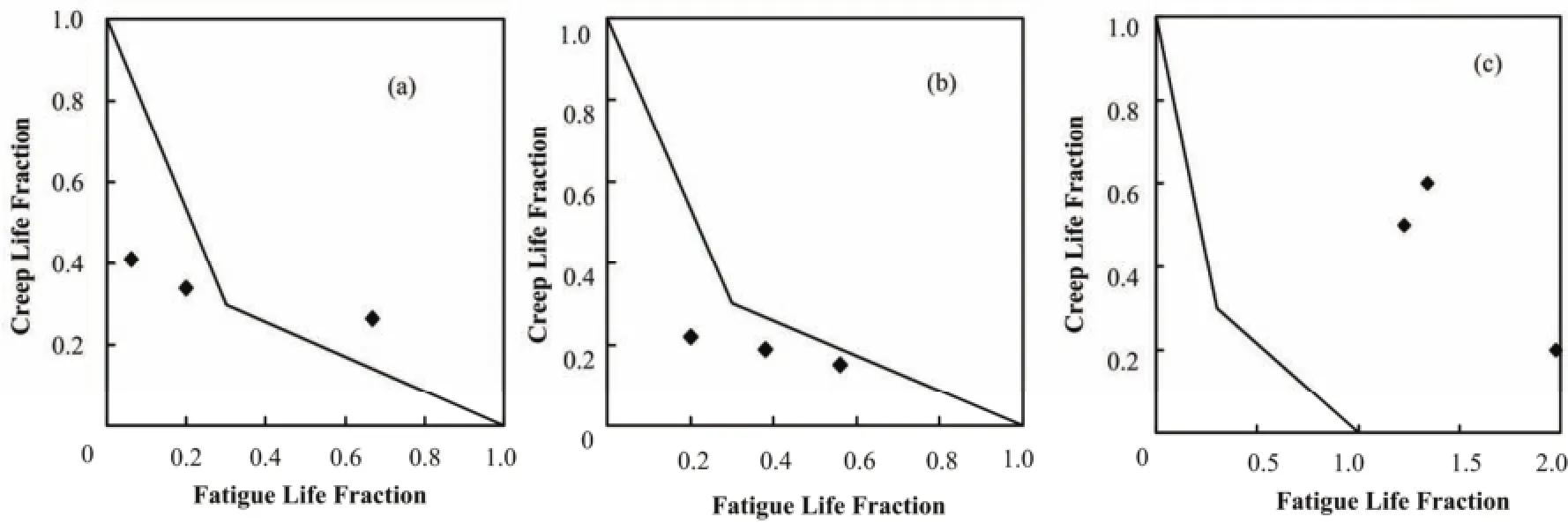

在具有保载时间的蠕变-疲劳交互试验中,开展了3种不同保载时间的试验,保载时间分别为1min、15 s、3.5 s。试验结果显示试件分别在274、887、3014个循环周次后断裂,疲劳寿命分数分别为0.06、0.2、0.67,蠕变寿命分数分别为0.41、0.34、0.27,蠕变寿命分数与疲劳寿命分数之和分别为0.47、0.54、0.94。

图7 分类加载工况 (a) 具有保载时间;(b) 先疲劳后蠕变;(c) 先蠕变后疲劳Fig.7 Classified loading type. (a) hold time; (b) pre-fatigue+creep; (c) pre-creep+fatigue

图8(a)给出具有保载时间的加载方式下由成对蠕变寿命分数、疲劳寿命分数组成的蠕变-疲劳试验点。当保载时间较长时,蠕变-疲劳试验点位于规范给出的包络线的下方,说明直接采用蠕变试验、疲劳试验获得的相关寿命来计算寿命分数,据此得到的蠕变-疲劳试验点按照规范提供的包络线来评定不具有保守性。这个现象很容易理解,因为规范的包络线能够被应用的前提是需要安全系数很高的设计疲劳曲线以及设计蠕变断裂曲线。所以,在使用没有考虑一定安全系数的蠕变寿命及疲劳寿命来计算蠕变分数和疲劳分数时,试验点将位于包络线下方。只有当保载时间较短时,蠕变-疲劳试验点位于包络线上方,但蠕变分数与疲劳分数之和仍小于1,说明在这种蠕变-疲劳交互作用的影响下,试件寿命缩短,且保载时间越长,寿命缩短越多。

从图8(a)还发现,随着疲劳分数的增加,蠕变分数呈递减的趋势,说明蠕变与疲劳呈现互相抑制的关系。因此,具有保载时间的加载方式对试件的寿命有较大影响,试件寿命明显下降。在图9所示的双对数坐标轴下,保持时间与循环周次之间呈线性关系,即保载时间越长,循环分数与蠕变分数越低,这也从另一方面说明了保载时间对于试件寿命的有害性。

在先疲劳后蠕变的蠕变-疲劳交互试验中,开展了3种不同疲劳寿命分数的试验。将试件在规定的条件下分别完成0.2N、0.38N、0.56N次循环之后,继续蠕变,结果试件分别在2.43、2.09、1.6 h后断裂,蠕变寿命分数分别为0.22、0.19、0.15,蠕变寿命分数与疲劳寿命分数之和分别为0.42、0.57、0.71。图8(b)给出了先疲劳后蠕变加载方式下蠕变寿命分数、疲劳寿命分数组成的蠕变-疲劳试验点与包络线的对比。在所考虑的疲劳寿命分数范围之内,蠕变-疲劳试验点均在规范给出的包络线的下方,并且,随着疲劳分数的增加,蠕变寿命分数呈递减的趋势,说明在先疲劳后蠕变的加载方式下,蠕变与疲劳呈现互相抑制的关系,使得试件的寿命发生了明显的降低。在蠕变分数与疲劳分数相差不大时,试件的寿命降低最多。上述试验说明,预先疲劳会明显降低试件的蠕变寿命,劣化材料的蠕变性能。

在先蠕变后疲劳的蠕变-疲劳交互试验中,开展了3种不同蠕变寿命分数的试验。将试件在规定的条件下分别完成0.2T、0.5T、0.6T的蠕变时间之后,施加规定的循环载荷,结果试件分别在8911、5547、6037个循环周次后断裂,疲劳寿命分数分别为1.98、1.23、1.34,蠕变寿命分数与疲劳寿命分数之和分别为2.18、1.73、1.94。图8(c)给出了先蠕变后疲劳加载方式下蠕变、疲劳寿命分数,并与ASME规范给出的蠕变-疲劳损伤包络图进行了比较。即便是直接采用试验得到的蠕变寿命及疲劳寿命计算相应的寿命分数,得到的蠕变-疲劳试验点都在规范给出的包络线的上方,说明据此方法得到的蠕变-疲劳试验点按照规范提供的包络曲线来评定具有很大的保守性。并且,先蠕变后疲劳的加载方式能够提高316不锈钢的蠕变-疲劳寿命。在先进行蠕变试验之后再进行疲劳试验,可以大大提高后续的疲劳试验的寿命,使其甚至超过了原始试件的疲劳寿命。这说明预先蠕变有助于增加试件的疲劳寿命,能优化材料的疲劳性能。

图8 蠕变/疲劳寿命分数(蠕变、疲劳寿命由高温蠕变试验、高温疲劳试验确定) (a) 有保载时间;(b) 先疲劳后蠕变;(c) 先蠕变后疲劳 ◆:由成对蠕变寿命分数、疲劳寿命分数组成的蠕变–疲劳试验点;——:ASME规范中316不锈钢的蠕变-疲劳损伤包络曲线Fig.8 Creep/fatigue life fraction (creep/fatigue life is determined from creep/fatigue test). (a) hold time; (b) pre-fatigue+creep; (c) pre-creep+fatigue◆: test data composed of creep life fraction and fatigue life fraction; ——: creep-fatigue damage envelop of 316SS from ASME

对比具有保载时间的蠕变-疲劳交互试验与先疲劳后蠕变的蠕变-疲劳交互试验,当疲劳寿命分数都为0.2时,前者得到的蠕变、疲劳寿命分数之和大于后者。综合上述情况可以发现,先疲劳后蠕变的交互方式对寿命的削减作用最大,其次是具有保载时间的交互方式,而先蠕变后疲劳的交互方式则有助于寿命的延长。以上316不锈钢材料的蠕变-疲劳交互作用特性可以在实际的使用当中加以利用,以延长设备的使用寿命(图9)。

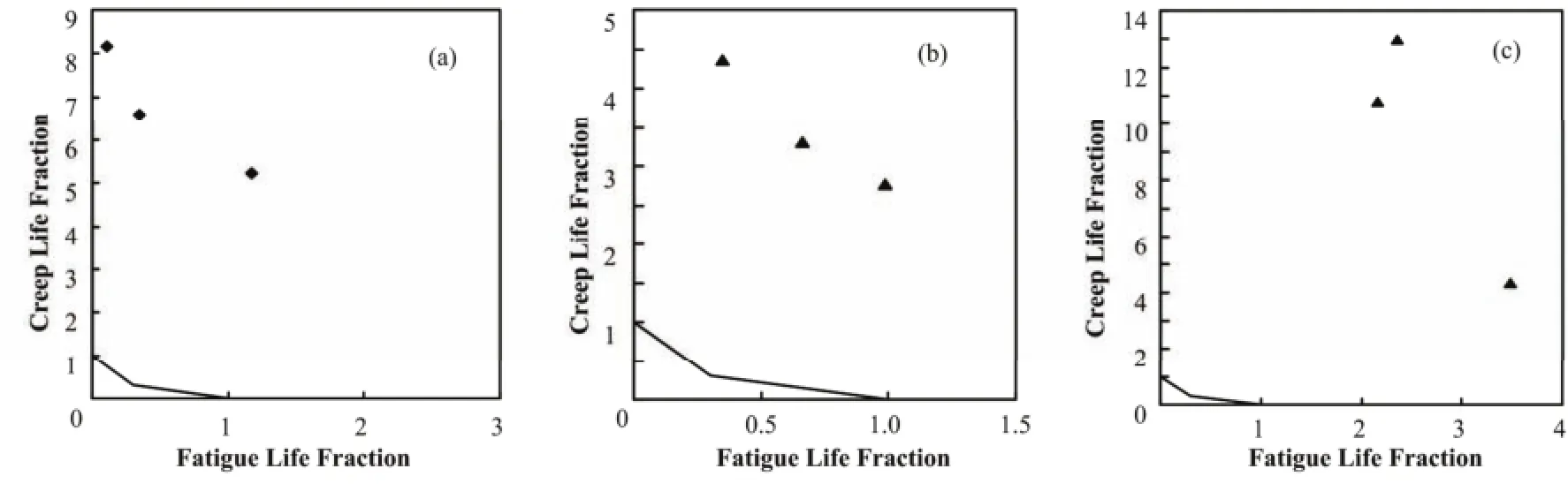

若采用ASME规范提供的设计疲劳曲线以及设计蠕变断裂曲线来确定材料的疲劳寿命与蠕变寿命,进而确定蠕变-疲劳交互试验的疲劳寿命分数与蠕变寿命分数,则结果如图10所示。

可见,由于ASME规范在设计疲劳曲线以及设计蠕变断裂曲线中采用了很大的安全系数,因此,规范提供的蠕变-疲劳损伤包络图可以涵盖以上三种蠕变-疲劳交互方式,只是对于不同的交互方式,评定结果的保守性不同,先疲劳后蠕变交互损伤的评定结果保守性最低,先蠕变后疲劳交互损伤的评定结果保守性最高,具有保载时间的交互损伤的评定结果介于两者之间。

图9 保持时间与失效时的循环周次间关系Fig.9 Hold time v.s. number of cycle at failure.

4 结论

基于以上三种不同加载方式的蠕变-疲劳交互试验结果可以得出以下结论:

ASME规范提供的针对316不锈钢的蠕变-疲劳损伤包络曲线能够涵盖以上三种不同的蠕变-疲劳交互方式,并且都具有一定的保守性;先疲劳后蠕变及具有保载时间的加载方式都恶化材料的蠕变-疲劳特性,降低材料蠕变-疲劳寿命,而先蠕变后疲劳的蠕变-疲劳交互方式有助于优化材料的蠕变-疲劳性能;先蠕变后疲劳的加载方式能够优化材料的蠕变-疲劳特性,可以在工程中加以利用,延长结构的使用寿命。

图10 蠕变-疲劳寿命分数(蠕变、疲劳寿命取自ASME规范) (a) 具有保载时间;(b) 先疲劳后蠕变;(c) 先蠕变后疲劳◆:由成对蠕变寿命分数、疲劳寿命分数组成的蠕变-疲劳试验点;——:ASME规范中316不锈钢的蠕变-疲劳损伤包络曲线Fig.10 Creep/fatigue life fraction (creep/fatigue life is determined from ASME). (a) hold time; (b) pre-fatigue+creep; (c) pre-creep+fatigue◆: test data composed of creep life fraction and fatigue life fraction; ——: creep-fatigue damage envelop of 316SS from ASME

1 The American Society of Mechanical Engineers. ASME Boiler Pressure Vessel Code, 2004. Section III, Rules for Construction of Nuclear Power Plant Components, Div.1, Subsection NH, Class 1 Components in Elevated Temperature Service[S]. ASME, New York: The American Society of Mechanical Engineers, 2004

2 Campbell R D. Creep/fatigue interaction correlation for 304SS subjected to strain-controlled cycling with hold times at peak strain[J]. Journal of Engineering for Industry, 1971: 887–892

3 Vorpahl C, Möslang A, Rieth M. Creep-fatigue interaction and related structure property correlations of EUROFER97 steel at 550°C by decoupling creep and fatigue load[J]. Journal of Nuclear Materials, 2011, 417: 16–19

Experimental investigation and ASME code study of creep-fatigue interaction correlation for 316 stainless steel

TAN Xiaohui1MA Jianzhong1LIU Yujie2DAI Zhenyu2

1(Nuclear Power Institute of China, Chengdu 610041, China) 2(Southwest Jiaotong University, Chengdu 610031, China)

Background: In super-critical water-cooled reactor, creep-fatigue under high working temperature will affect life of various equipments. Purpose: Understanding characteristics of creep-fatigue interaction correlation is important before evaluating its damage by ASME code. Methods: In order to study creep-fatigue interaction of 316 stainless steel (316SS), three types of creep-fatigue interaction have been taken into consideration in our experiments, which include traditional creep-fatigue interaction subjected to cycling load with hold times at its peak and also creep-fatigue interaction by decoupling creep and fatigue load. Based on the experimental data, the different types of creep-fatigue interaction have been compared and discussed. Moreover, suitability of ASME NH rules in assessing various creep-fatigue interactions of 316SS produced in China is investigated. Results: Creep-fatigue damage envelop of 316SS from ASME can cover the experimental results from the three types of experiments mentioned above. Conclusions: This experimental study is useful as a reference in creep-fatigue interaction experiments, application of ASME code and study of mechanical characteristic of high temperature structural materials in generation IV nuclear power plant.

316SS, Creep, Fatigue, Creep-fatigue interaction, Loading history

TK225

10.11889/j.0253-3219.2013.hjs.36.040642

谭晓惠,女,1978年出生,2008年于香港大学机械工程专业获博士学位,工程师,现主要从事反应堆结构力学研究工作

2012-,10-09,

2012-12-28

CLC TK225