大跨度闸门双液压缸启闭机的同步控制方法

王兴隆,姚 丽,冯庆志,邢春雨

(丰满发电厂,吉林吉林132108)

丰满大坝位于吉林省第二松花江干流中游,总库容110×108 m3,属寒冷地区,冬夏极限温差可达70℃。大坝溢洪道泄洪设备有11扇潜孔平面工作闸门,外形尺寸为13.40 m×6.50 m(宽×高),设计水头14 m,重71.65 t,属大跨度钢闸门。双液压缸驱动的闸门,常常由于双缸偏载(包括闸门自重偏心)、外物卡组(包括摩擦阻力)、液压系统管路不对称、液压系统内部缺陷等原因,使闸门两端液压缸活塞杆行程不能保持同步或同步偏差大,从而造成闸门两端启闭速度不同而倾斜,严重影响水闸的正常运行,甚至造成事故[1]。可见,闸门双液压缸能否同步运行,是闸门自动控制的关键技术。液压启闭机除液压站设备安装在站房内,其他设备均布置在环境较为恶劣的室外露天环境,尽管闸门具有运行时数少、冬季不运行的特点,但仍要求闸门2个吊点同步精度起升。由于丰满大坝溢流闸门露天工作环境较为恶劣,不仅湿度大、尘沙多,而且温差大、受外界干扰大,对闸门同步控制设备影响也较大。本文介绍一种采用设备、油液等物理量相同设置的速度粗调和主油路电磁阀旁通泄油纠偏的位置精调同步控制方法,实现了闸门双液压缸启闭机的同步闭环控制,同步控制精度较好,工作性能较为可靠。

1 同步控制

1.1 同步控制方法的确定

液压启闭机的同步控制,是指液压系统通过采用同步控制回路来保证两个或多个执行元件在运动中以相同或接近相同的位移或速度运动,也可以按一定的速比运动,也就是说各液压缸的相对或相互位置在每一个瞬间应保持固定不变[2]。闸门双液压缸启闭机的同步控制装置一般由流速控制阀、压力控制阀、桥式整流阀、泄油控制阀(或电液比例阀、伺服阀等)、开度检测(反馈)装置、输油管路、PLC系统等组成。纵观闸门双液压机的同步控制方法,主要有电磁换向阀旁通泄油纠偏方案、电液比例流量阀方案和电液伺服阀方案[3]。丰满大坝溢流闸门的改造中,在兼顾可靠性和经济性的基础上,最终确定选用可靠性高、适应能力强、应用范围广泛的以液压缸主油路电磁阀旁通泄油纠偏(位置精调)为主和以阀、管、油压等同参数设置(速度粗调)为辅的同步控制策略。

1.2 同步控制的方法

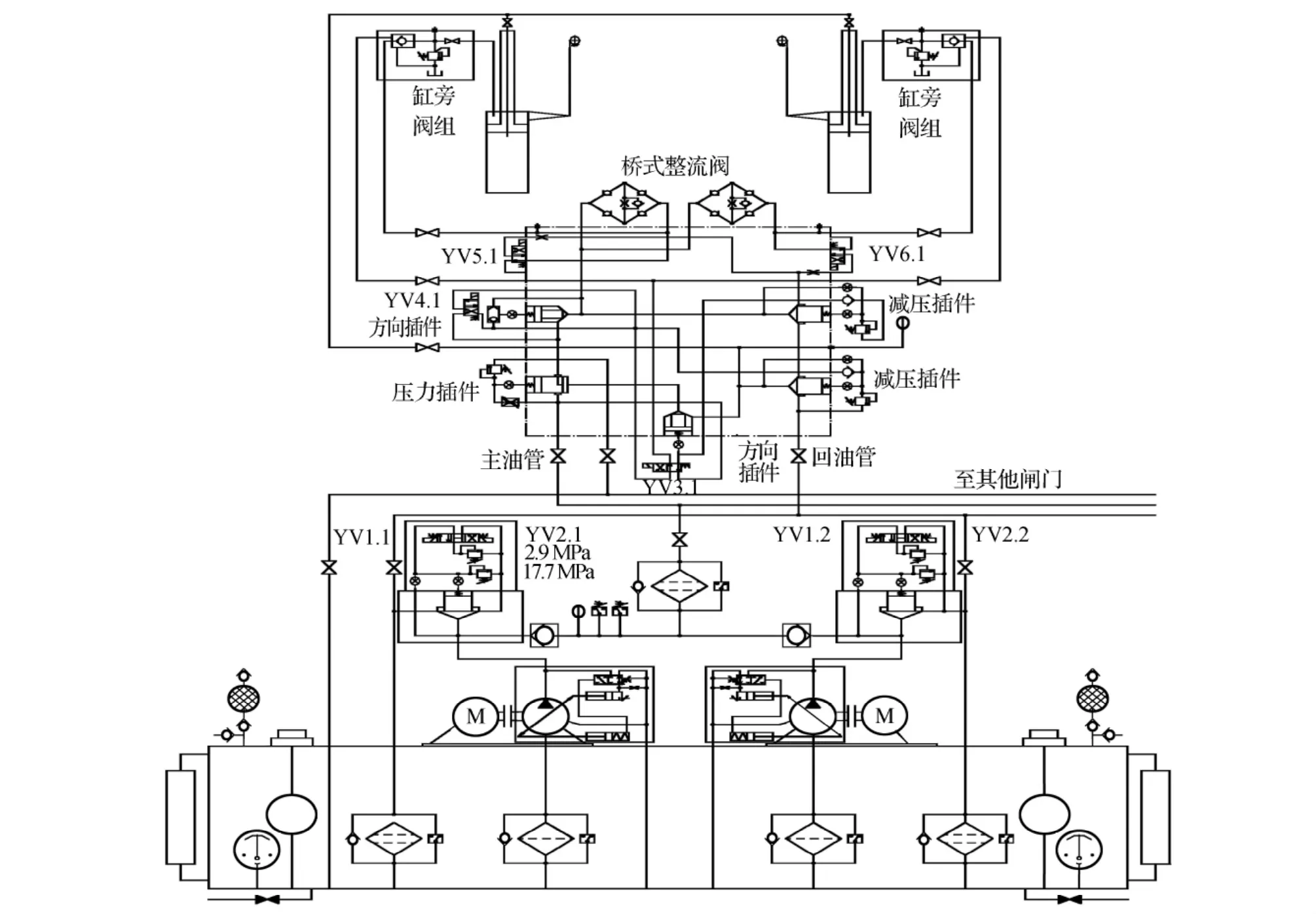

丰满大坝溢流闸门双液压缸启闭机工作原理如图1所示(液压站部分未示)。启门时,液压站向主油管路供17.7 MPa的油液,电磁阀YV3.1得电,压力油的一路经YV3.1直接控制打开缸旁阀组的液控单向阀,另一路经由压力插件、方向插件、桥式整流阀、缸旁阀组进入有杆腔推动活塞起升闸门,同时无杆腔油液经回油减压插件流回液压站。落门时,液压站向主油管路供给2.9 MPa的油液,电磁阀YV3.1、YV4.1得电,压力油的一路经YV3.1打开缸旁阀组的液控单向阀,另一路经由压力插件、方向插件、桥式整流阀、缸旁阀组进入有杆腔推动活塞,配合闸门自重落门,同时无杆腔油液经回油减压插件流回液压站。闸门左侧较高时,泄油电磁阀YV5.1动作泄掉部分油液,待超差恢复到允许的范围内时,电磁阀回到常位停止纠偏,反之亦然。1.2.1 速度同步(速度粗调)

闸门的起升是靠进出液压缸的液压油推动活塞杆来实现的,液压缸有杆腔内油液的增量决定了活塞杆伸长速度,即闸门起升速度。而液压缸活塞缸伸缩运行速度,主要受进出有杆腔油液的速度、流量和压力等3个物理参数决定。双液压缸启闭机的同步粗调,是通过硬件设备的同型对称布设、同参数设定等方式,使决定活塞杆运行的流速、流量和压力等3个物理参数相同或相近,实现双液压缸启闭机的初步同步运行。具体方法是:在液压缸管路配置方面,液压缸一次油管路均采用同规格参数不锈钢管和橡胶高压软管,使两液压缸一次油管路的过流断面相等,这样能保证进出两液压缸有杆腔的流量基本相同,从而实现两液压缸的同流量同步运行;在液压缸液压油流速控制方面,在进出两液压缸有杆腔的管路上各接入同规格、同参数设置的桥式整流板、调速阀,使进出两有杆腔的流速基本相同,从而实现两液压缸的同速同步运行;在液压缸液压油压力控制上,两液压缸取同油源(启门为17.7 MPa、落门为2.9 MPa),能够保证来油同压,使进入有杆腔油压保持相等,从而实现两液压缸的同压同步运行。总之,通过调控两液压缸有杆腔压力油的流速、流量和压力等3个物理参数,实现了双液压缸启闭机运行的同步粗调,使闸门两边梁同步起升精度达2%~5%。

图1 双液压缸液压系统工作原理图

1.2.2 位置同步(位置精调)

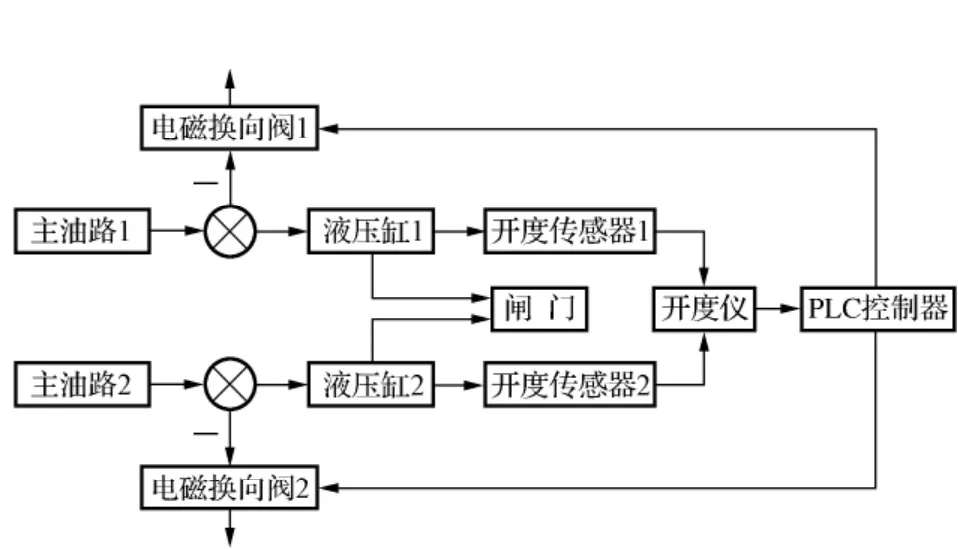

尽管速度粗调可以实现双液压缸启闭机的粗略同步,但在实际运行中闸门仍存在一定程度的积累超差,当超差超出偏差极限允许值时即不能保证闸门的安全运行,因此闸门双液压缸启闭机必须具有运行中的位置同步功能。在实际应用中双液压缸启闭机还采取了有杆腔管路旁通泄油方案作为双液压缸的同步精调,实现两液压缸液压杆伸长(闸门位置)“实时相同”。即在有杆腔进出油管路配置电磁换向阀旁通泄油,当两缸的位置偏差没有超过允许偏差值(10 mm)时,电磁阀阀芯不动作,有杆腔油路不泄油;当两缸位置偏差超过10 mm时,则PLC控制位置较高液压缸侧电磁阀阀芯移位,暂时卸掉部分油量,使进入该液压缸有杆腔的油量适当减少,降低该缸活塞杆伸长,缩小两缸位置偏差,直至超差小于10 mm时,电磁阀阀芯回到常位。概括起来就是当闸门左右高度偏差大于某个允许数值的情况下自动启动纠偏阀泄油,直到闸门开度偏差在正常范围内停止泄油[4]。闸门边梁位置偏差,由始点设置在闸门左右两边梁顶上的反馈钢丝绳、编码器等开度检测装置检测,可消除液压缸与闸门铰接的间隙误差。可见,整个同步控制系统可视为以位移量偏差为负反馈的闭环控制系统[5],其旁路泄油纠偏控制原理如图2所示。

图2 双液压缸旁路泄油纠偏控制原理框图

电磁阀的得失电受PLC接收的开度传感器的检测数据信息控制。反馈装置为闸门左右两边梁顶各设置的一套开度检测装置,由反馈钢丝绳、弹性卷扬筒、多转编码器和GP-1312绝对型通用闸门开度仪等组成。反馈钢丝绳一端固结在闸门上,通过小卷筒卷放钢丝绳来映射闸门的开度,编码器采用ROQ425绝对型多转编码器,测量精度范围可达0.01~1 cm,能即时将两液压缸的开度信号传送给开度仪。该开度仪可根据工程需要自行设定控制参数,如闸门开度、起调超差、极限超差、预定开度等,并具有可4~20 mA的并行数据输出和开关量输出功能。双液压缸启闭机同步精调受PLC控制,当两液压缸超差大于10 mm时,PLC控制相应的电磁阀得电泄油;当两液压缸的超差小于10 mm时,PLC控制电磁阀不得电不泄油;当两液压缸的超差大于30 mm时,PLC控制油泵停运。这样,通过实施位置同步精调使闸门两边梁的同步精度控制在0.5%以内。

2 运行情况

丰满大坝溢流闸门液压启闭机于2001年安装完毕,在调试过程中,通过人为控制反馈钢丝绳卷放来模拟设置超差故障,PLC控制装置均自动控制停泵,锁定闸门。闸门同步精度为0.15% ~0.46%(超差范围10~30 mm),能够把两液压缸全行程高度偏差控制在不大于10 mm的范围内,提高了设备的安全性和控制的可靠性。在投运后连续11a的汛前提门试验运行中,闸门液压缸同步纠偏控制系统均未出现闸门超差运行的故障,运行状况良好,系统运行可靠性高,为防汛调度安全提供了硬件保证[5]。

2010年,在丰满大坝连续33 d的泄洪中,溢流闸门双液压缸启闭机较好地承担起频繁起升闸门89次的泄洪重任,未发生闸门超差运行的故障。这说明以速度粗调和位置精调相结合的同步控制方法能够保证双液压缸启闭机同步运行,能适应现场湿度大、灰尘多的较差环境,工作安全可靠。

3 结语

在水利工程中,通过采用以设备、油液等物理量相同设置(速度粗调)和液压缸主油路电磁阀旁通泄油(位置精调)纠偏相结合的同步控制方法,较好地解决了大型闸门双液压缸启闭机偏差不易可靠控制的难题。实际应用验证,采取该方法,闸门同步控制精度符合运行要求,而且工作性能良好、故障率低,提高了系统运行可靠性。

[1] 秦雅岚.双缸液压启闭机闸门纠偏控制的电气实现[J].人民长江,2009,40(2):86 -87.

[2] 姜继海,宋锦春,高常识.液压与气压传动[M].北京:高等教育出版社,2002.

[3] 陈文伟,卞建,孙美玲,等.苏州河河口水闸液压启闭机设计与同步控制[J].水利水电科技进展,2007,27(1):8 -10.

[4] 孙乃清,宋长松.绍兴汤浦水库溢洪道闸门计算机监控系统改造[J].水电自动化与大坝监测,2010,34(1):76 -78.

[5] 冯剑涛,李忠学.可编程控制器在筒阀同步控制中的运用[J].水电自动化与大坝监测,2002,26(4):37-40.