低甲醛抗皱树脂的制备

何文栋,杨小波,相东旭,张文玲,龙卲

(浙江传化股份有限公司,浙江 杭州 311215)

织物的抗皱整理是为了达到织物不起皱,提高纺织品形态的稳定性,免于熨烫的目的[1]。无醛树脂是未来抗皱树脂的重要发展方向,但是其价格高昂和实际效果不理想,使得人们目前仍然把目光集中在合成高质量的N-羟甲基类整理剂上。N-羟甲基类整理剂是棉织物抗皱整理发展至今应用最为广泛的整理剂,其中经醚化改性的2D树脂作为最有代表性的抗皱树脂,被广泛地应用于广大服装企业的后整理加工中。随着人们对甲醛认识的深入,对纺织品有毒有害物质防护意识的逐步增强,一般要求成人衣物甲醛含量在75 mg/kg以下,因而低甲醛免烫树脂便成为市场需求的主流。

目前国内市场上的免烫树脂主要以BASF公司的F-ECO为代表,国产树脂很难与其相匹敌。本研究以尿素、乙二醛、多聚甲醛和甲醇为原料,通过对原料配比、合成温度和pH值的实验,探索出最佳合成工艺;通过与F-ECO相比,在DP等级、撕破强力上相当,在布面甲醛等数据上有优势,认为所制备的免烫树脂是一种优良的免烫整理树脂。

1 实验

1.1 材料药品与仪器

织物:全棉本白机织布40×40 133×72。

药品:乙二醛(40%),工业级;多聚甲醛(96% ),工业级;尿素,工业级;甲醇,工业级;硫酸,工业级;液碱(30% ),工业级;免烫树脂 F-ECO(德国BASF公司)。

仪器:电子天平(0.01 克);YG(B)026H-250型强力仪(温州大荣纺织标准仪器厂);PTM-1A轧车;PT-2A热风拉幅机(日本);datacolor测色仪;SDL水洗机;烘干机。

1.2 整理工艺

配液→浸轧(轧余率70%)→预烘(100℃,60 s)→焙烘(180 ℃ × 40 s)一回潮(24 h)→测试。

1.3 测试

折皱性能:参照国标 GB/T 3819-1997《纺织品织物折痕回复性的测定 回复角法》执行。

撕破强力:参照 GB/T 3917.2-1997《纺织品织物撕破性能》执行。

白度测试:采用datacolor测色仪测试,白度值下降越多,黄变越大。

水洗后 DP等级:参考 AATCC 124-2001《多次家庭洗烫之后织物的表面外观》标准测试。

布面游离甲醛含量:参照 GB/T 2912.1-1998《纺织品甲醛的测定第一部分:游离水解的甲醛(水萃取法)》测定。

1.4 基本原理

本研究以三步法制备免烫树脂,即先在酸性条件下进行环构化反应,然后在碱性条件下进行羟甲基化反应,最后再与甲醇醚化,具体如下:[2]

2 结果与讨论

2.1 环构化反应因素讨论

环构化反应由尿素和乙二醛在弱酸性条件下完成,反应的完全影响到织物白度。本文讨论了尿素和乙二醛的摩尔比、反应pH值和反应温度对其整理织物白度的影响。

表1 乙二醛/尿素的摩尔比对整理织物白度的影响

由表1可见,乙二醛/尿素摩尔比在1.0时白度最高,当乙二醛/尿素摩尔比低于1.0时,尿素过量,过量的尿素与反应生成的初缩体在酸性条件下发生副反应生成 3-酰二胺基-4-羟基乙撑脲,产生黄变,乙二醛/尿素摩尔比高于1.0时,没有反应的乙二醛在高温条件下气化,引起织物的深度泛黄。

表2 反应pH值对整理织物白度的影响

表3 反应温度对整理织物白度的影响

在环构化反应中,pH值低有利于反应,然而在表2中可见,pH值越低白度也相应降低,这主要是由于pH值低时副反应产物3-酰二胺基-4-羟基乙撑脲增加,导致了布面的黄变,而pH值高于5.0时乙二醛反应又不完全。在表3中可见,白度随着温度的升高而提高,但温度高于70℃后白度反而降低了,这是由于在高温焙烘中未反应的乙二醛会引起织物深度泛黄,降低织物白度,温度越高越有利于乙二醛的转化率的提高。但是随着反应温度的升高,副反应发生的机率也逐渐增大,环构化产物颜色加深,会影响织物整理,不利于树脂的合成。综合反应中的相关因素,我们认为环构化反应乙二醛/尿素的摩尔比为1.0,pH值控制在5.0,温度控制在70℃ ,环构化反应引起的色变最小。

2.2 羟甲基化反应因素讨论

甲醛与环构化合物在弱碱性条件下缩合成2D树脂,甲醛的用量决定着整理后布面甲醛的残留量,也影响着树脂免烫的效果。表4为甲醛/尿素摩尔比对整理织物的影响。

表4 甲醛/尿素摩尔比对整理织物的影响

由表4可以看出,多聚甲醛/尿素摩尔比的增高,折皱回复角提高,这是由于随着多聚甲醛/尿素摩尔比的增加,合成的N-羟甲基增加,相应的免烫效果也有所提高;当多聚甲醛/尿素摩尔比高于1.5时,折皱回复角增势趋缓;而随着多聚甲醛/尿素摩尔比增加,布面甲醛也增加。布面甲醛主要来源有两方面,即游离甲醛和结合甲醛;游离甲醛为羟甲基反应中未参加反应的甲醛,结合甲醛为后整理时在高温酸性条件下形成交联或树脂自身的缩聚而产生的甲醛。当多聚甲醛/尿素摩尔比高于1.5时,布面甲醛快速升高。综合折皱回复角和布面甲醛因素,我们认为当多聚甲醛/尿素摩尔比等于1.5时,免烫效果较好,布面甲醛适宜。

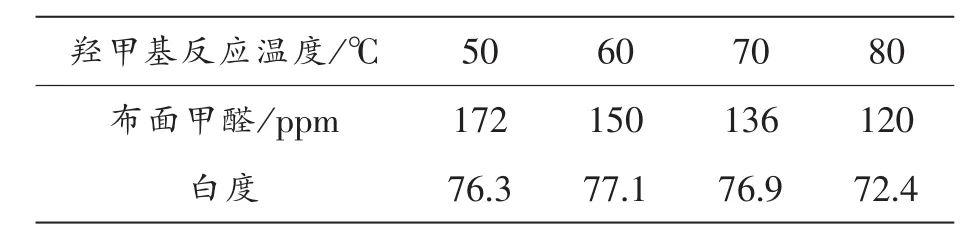

表5 羟甲基反应温度对布面甲醛的影响

表6 羟甲基化时间对布面甲醛的影响

羟甲基反应温度越高,甲醛的转化率也越高,这意味着游离甲醛相应减少,同时残留的亚氨基也减少,因此树脂与纤维素交联后产生的综合甲醛也减少,织物布面甲醛降低,然而温度超过70℃会引起副反应,产生黄变;而随着羟甲基化时间的增加,反应的完全,布面甲醛也相应递减,由表5和表6可知,羟甲基反应温度60℃ ,反应时间2 h,效果较好。

2.3 醚化反应因素讨论

当-NHCH2OH中-OH上的H被R取代可提高C-N键的稳定性,也能降低释放的甲醛量。加入过量的甲醇不但可以提高树脂的醚化度,在反应完成后也能通过减压蒸馏带走部分未反应的甲醛,降低树脂的游离甲醛含量,进而降低布面甲醛。表7为甲醇/尿素摩尔比对整理织物的影响。

表7 甲醇/尿素摩尔比对整理织物的影响

从表7中可以看到,随着甲醇/尿素摩尔比的增加,布面甲醛量逐渐下降,而对折皱回复角影响不大。

表8 醚化温度对布面甲醛的影响

表9 醚化时间对布面甲醛的影响

从表8和表9中可以看到,布面甲醛随醚化温度的提高而增加,但是温度过高白度下降,产生色变,而醚化时间延长有利于降低布面甲醛,但效果有限,考虑到能耗等因素,醚化温度设置70℃,反应时间为2 h。

2.4 织物整理效果比较

目前国内使用的抗皱树脂整理剂90%以上为德国巴斯夫的产品,采用新合成的低甲醛抗皱树脂与F-ECO对比各数据如下:

表10 低甲醛免烫树脂与F-ECO性能对比

由表10中可以看出,低甲醛免烫树脂在DP等级、撕破强力上与F-ECO相当,在布面甲醛上有优势,是一种优良的免烫整理树脂。

3 结论

(1)环构化反应中乙二醛/尿素的摩尔比为1.0,pH 值为 5.0,温度为 70 ℃,引起的色变最小。

(2)羟甲基化反应多聚甲醛/尿素摩尔比为1.5,反应温度为60℃,反应时间为2 h,免烫效果较好,布面甲醛适宜。

(3)醚化反应甲醇/2D摩尔比为4,醚化温度为70℃,反应时间为2 h,能有效降低布面甲醛且兼顾能耗。

(4)与巴斯夫的F-ECO性能对比,低甲醛免烫树脂在DP等级、撕破强力保留率上相当,在布面甲醛上有优势,是一种优良的免烫整理树脂。

[1] 陈克宁,董瑛.织物抗皱整理[M].北京:中国纺织出版社,21-22.

[2] Welch.C.M.Tetracarboxylic acids as formaldehydefree durable press finishing agents,Part I :Catalyst,additive and durability studies [J].Textile Research Journal,1988,(58):480~488.