基于涂层防护的含碳球团制备海绵铁的研究

申明辉 ,魏连启 *,王书华,仉小猛,叶树峰

(1.中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190; 2.中国科学院研究生院,北京 100049)

在含碳球团制备海绵铁过程中,新生成的还原产物暴露于高温氧化性炉气中,极易发生再氧化,导致金属化率下降[1]。因此,减缓海绵铁高温再氧化是提高其金属化率的关键因素之一。

通过控制反应器内的还原性气氛制备煤基海绵铁,以防海绵铁的再氧化是目前较为普遍的工艺方法,如回转窑法,固定罐法等[2],这些方法导致反应炉造价昂贵,且反应器的规模受到限制,生产效率低。这也是目前铁矿含碳球团生产海绵铁的瓶颈之一。

近些年,已有通过煤粉层、矿粉层等包覆单个球团表面对其内部的还原氛围进行调控而提高海绵铁金属化率的报道,如魏玉霞[3]等在内配碳球团表面包覆煤粉层,在普通马弗炉中实现了较高金属化率海绵铁的制备;S.N.Misra[4]通过在含碳球团表面包裹矿粉层,在烧结机上制备出外层为矿粉烧结致密层、芯部为金属化球团的预还原烧结矿。该方法无需控制炉内还原性气氛,在马弗炉、露天烧结机等敞焰环境的设备中即可生产金属化或部分金属化产品。Shoji Hayashi 等[5]通过在球团上涂覆Al2O3、Mg(OH)2、CaCO3等无机料浆,较好地解决了P.L.M.Wong[6]指出的还原过程中金属化球团相互粘接导致出炉困难以及U.Ortiz[7]指出的海绵铁氧化层粘附炉壁耐火砖、破坏炉膛的问题,但没有体现出对金属化率的影响。

在现有研究的基础上,本研究参考相关相图[8]及固相反应原理[9]制备了一种MgO 基反应型陶瓷料浆,以其制备涂层防护含碳球团,通过高温下涂层致密化过程实现对单个球团内还原气氛的控制,减缓了原生海绵铁的高温再氧化,提高了海绵铁的金属化率,实现了含碳球团在富氧环境中的直接还原,并考察了包覆层对含碳球团还原过程的影响,探讨了基于涂层防护的含碳球团的还原行为和防护机理。

1 实验

1.1 材料与试剂

本实验所用铁精粉的成分如下(以质量分数表示,下同):TFe 64.71%,FeO 5.61%,Fe32O381.92%,SiO24.84%,Al2O31.00%,S 0.58%,其他6.05%。还原剂采用无烟煤,其成分如下:分析水0.46%,灰分2.68%,挥发分7.32%,固定碳89.44%,全硫0.10%。

本文以含镁矿粉(提供MgO)、硅灰石(提供CaO和SiO2)、钾长石(提供Al2O3和SiO2)及复合胶体(实验室自制)为主要原料,经粗破碎、细粉碎制成粒度为200 目左右的粉料,以水为介质,制备了用于矿碳球团表面防护的涂层浆料,经反复的实验比较,获得比较理想的涂层化学组成范围:Al2O310%~15%,SiO220%~35%,MgO 45%~60%,CaO 5%~10%,∑Fe 1%~5%。

1.2 实验方法

为了使包覆层不破裂或脱落,通过调节铁精粉和无烟煤的颗粒级配以及成型压力,制备出在入炉反应过程中体积收缩率小的含碳球团,将一定粒度和颗粒级配的铁矿粉和无烟煤粉按碳氧摩尔比为1.0 混合均匀后,置于直径25 mm 的模具中,在40 MPa 下成型,然后放置于干燥箱中,在108 °C 干燥4 h 后,在其表面包覆一层约0.25 mm 厚的陶瓷料浆,包覆均匀后放入马弗炉中按一定的升温速率加热至1 150 °C,还原制得金属化样品。根据铁元素守恒求出金属化球团的全铁含量[10],计算公式如下:

式中,w(TFe)1──焙烧前球团的全铁含量,%;w(TFe)2──焙烧后球团的全铁含量,%;m1──焙烧前球团质量,g;m2──焙烧后球团质量,g。

通过滴定法[11]按下式计算金属铁含量:

式中,w(Fe)──金属铁的质量分数,%;C──重铬酸钾标准溶液的浓度,mol/L;V──滴定试液所需重铬酸钾标准溶液的体积,mL;V0──滴定空白试液所需重铬酸钾标准溶液的体积,mL;M──铁的摩尔质量,g/mol;m──称取试样的质量,g。

最后通过下式计算得到金属化率:

式中,η──球团的金属化率,%;w(Fe)──球团中金属铁的质量分数,%;w(TFe)──球团中全铁质量分数,%。

1.3 海绵铁及涂层表征

采用日本奥林巴斯Bxis 金相显微镜对海绵铁及防护层形貌进行观察,采用荷兰PANalytical X’ Pert PRO X 射线衍射仪分析海绵铁及防护层的成分,采用日本电子JSM-6700F 冷场发射扫描电镜对海绵铁防护层截面进行形貌扫描及EDS 分析。

2 结果与讨论

2.1 含碳球团的表面形貌分析

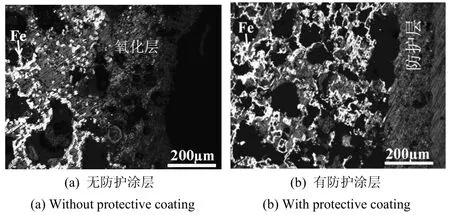

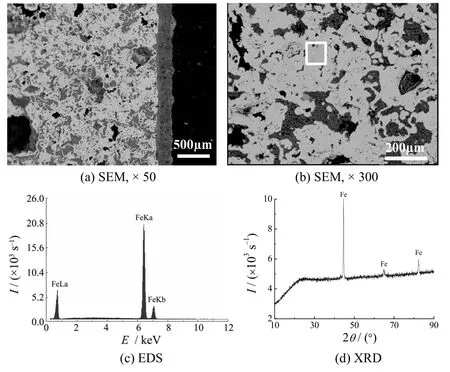

由于海绵铁为疏松多孔结构,比表面积大且反应活性高,其在高温下的二次氧化速率极快[12],氧化反应放出的热量又使其温度升高,再氧化不断加剧[13]。有、无防护涂层的含碳球团高温氧化20 min 后形成的氧化皮的表面形貌照片见图1。如图1a所示,在富氧环境下,含碳球团若不经过气氛保护,还原20 min 时,其内部呈现部分白亮的金属,其外围已经发生二次氧化,形成疏松的暗色氧化层。根据金属是否具有防氧化能力的Pilling-Bedworth 判据,该氧化层对其基体不具备保护性,且与基体的结合力差,在应力的作用下容易在炉内脱落而失去保护作用[14]。

图1 反应20 min 有、无保护涂层的含碳球团的SEM 照片Figure 1 SEM photos of carbon-containing pellets with and without protective coating undergoing reaction for 20 min

图1b为涂层防护含碳球团入炉20 min所得到的还原效果,从图中可以看到白色海绵铁结构外侧有一层相对均匀且致密的防护层,与图1相比,涂层防护得到的金属化部分相对集中并丰富。

2.2 含碳球团的金属化率

在含碳球团制备海绵铁的反应前期,球团内部碳源充足,球团以自还原为主;到反应后期,球团内的碳将近用完,自还原基本停止,球团以再氧化为主[1]。而在富氧炉况中,再氧化更是决定了球团金属化过程的全部。

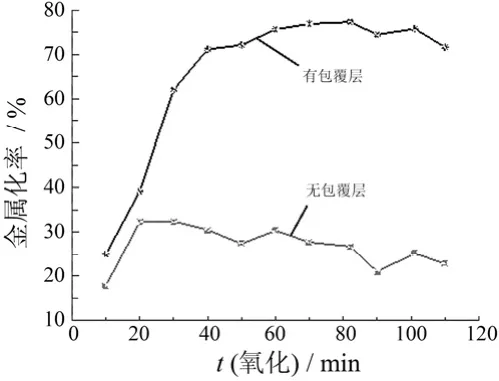

有无涂层防护的含碳球团在富氧环境下、于1 150 °C还原不同时间的金属化率变化曲线如图2所示。从曲线可看出,无涂层防护含碳球团金属化率的变化分为2 个阶段:20 min 之前,含碳球团发生自还原反应,球团金属化率随反应时间的延长逐渐升高,并达到32.4%;20 min 后,金属化率逐渐降低。结合图1可以判断,20 min 时含碳球团表面生成的还原产物开始被氧化性炉气再氧化,且再氧化速率大于含碳球团内部的自还原速率,导致金属化率不断下降。

图2 有无包覆层含碳球团金属化率对比Figure 2 Comparison between metallization rates of carbon-containing pellets with and without coating

在同等条件下,有涂层防护的含碳球团在20 min之前的金属化率大于无涂层防护含碳球团;在20~40 min 之间,金属化过程仍然显著发生,金属化率显著提高;到40 min 以后,金属化率提高速度减缓。可推测,此后的过程伴随着球团内部还原氛围的弱化及少量再氧化过程的发生,但金属化率仍然处于上升阶段,结合包覆层高温烧结致密化的性能,也能够推测在还原反应持续发生40 min 时,包覆层能够屏蔽外界氧化性气氛的侵入,维持还原反应的进行。即整个还原过程,涂层防护球团内部的还原条件由于包覆层作用明显优于无涂层防护含碳球团。

与无涂层防护含碳球团相比,反应持续到40 min后,有涂层防护的含碳球团金属化率并没有降低。由此说明,在含碳球团表面的防护层减缓了表层海绵铁的二次氧化;随着球团内部还原反应的继续进行,球团金属化率在70~80 min 达到峰值80%,与无涂层防护含碳球团的最高金属化率相比,提高了59.5 个百分点。此时,涂层防护含碳球团内部自还原已基本停止。从曲线中可以看出,防护层可以在自还原停止的一段时间内(80~120 min)对海绵铁实施有效的防护,证明其在高温下减缓了氧化性炉气进入海绵铁基体。

2.3 含碳球团还原70 min 后的EDS 和XRD 分析

涂层防护含碳球团还原70 min 的截面SEM、EDS区域能谱及XRD 分析如图3所示。

图3 含防护涂层的含碳球团还原70 min 时不同放大倍数的 截面形貌和EDS、XRD 谱图Figure 3 Section morphologies at different magnifications and EDS and XRD spectra of carbon-containing pellet with protective coating after reduction for 70 min

从图3可以看出,含碳球团已经还原成较高金属化率的海绵铁,且海绵铁周围包裹有一层约0.2 mm 厚的防护层,EDS 区域能谱分析表明亮白色相为单质铁,对海绵铁进行XRD 扫描检测出了Fe 的3 个特征峰。

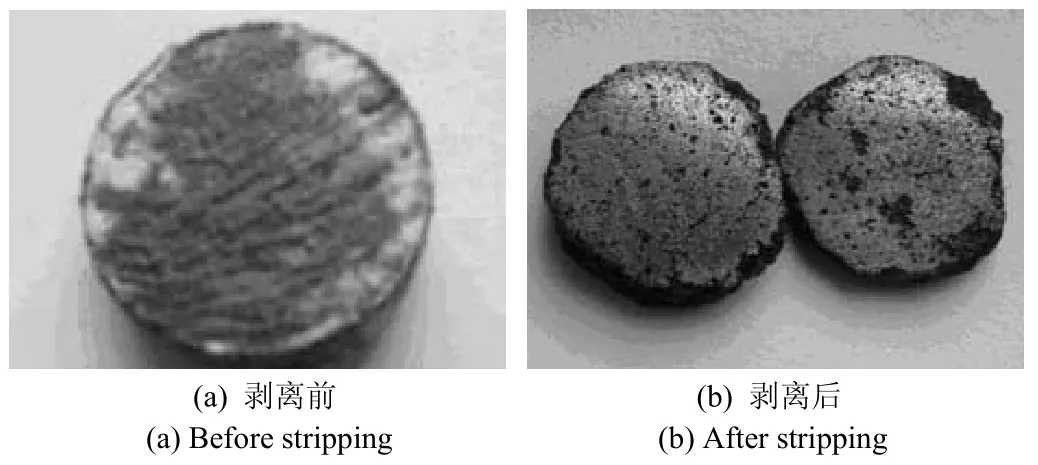

2.4 含碳球团防护层的去除

海绵铁在常温条件下也存在一定程度的再氧化[1],因此,在海绵铁入炉之前,应使其维持防护层保护状态,以减小运输及储存过程中金属化率的降低。当海绵铁作为炉料时,为了不影响海绵铁的品质和使用性能,需要把0.20~0.25 mm 厚的防护层从海绵铁基体上去除,而通过对整个球团进行挤压形变处理,可以使脆性的防护层从塑性的海绵铁基体表面剥落。图4为海绵铁防护层剥离前后的照片。

图4 海绵铁防护层剥离前后外观对比Figure 4 Comparison between appearances of sponge iron before and after protective layer stripping

2.5 防护层的形成过程及涂层防护含碳球团的还原机理

实验研究了防护层形成过程中包覆层与含碳球团相互作用的步骤、存在的固相反应及固相产物,并探讨了防护层维持含碳球团内部还原性气氛和减缓海绵铁高温再氧化的作用机理。

研究表明,防护层的形成过程经历了3 个阶段:

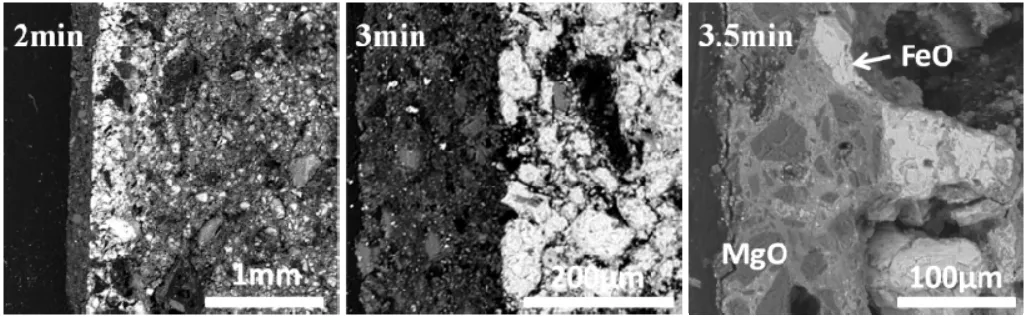

第1 阶段,含碳球团表层还原产物FeO 塑性变形进入包覆层。含碳球团入炉还原时其表层铁矿粉首先受热,按照Fe2O3─Fe3O4─FeO─Fe 的步骤进行梯度还原[15],涂层防护含碳球团反应2 min、3 min 和3.5 min时的截面形貌照片如图5a、5b 和5c 所示。涂层防护含碳球团升温至1 150 °C 还原2 min 时,EDS 分析表明含碳球团表层生成Fe3O4和FeO,含碳球团外围陶瓷料浆烧结成型,与Fe3O4和FeO 层之间有明显的界限,对其起着一定防护作用;随着反应进一步进行,3 min 时 涂层防护含碳球团表层FeO 进一步增加;3.5 min 时由于包覆层的脱水、烧结致密,包覆层中的MgO 颗粒相更加明显,同时观察到FeO 进入包覆层。这是因为包覆层烧结产生的收缩应力使得高温下具有一定塑性的FeO 发生了变形[16]。

图5 反应2 min、3 min、3.5 min 时涂层防护含碳球团的 截面形貌Figure 5 Section morphologies of carbon-containing pellet with protective coating after reaction for 2 min,3 min and 3.5 min

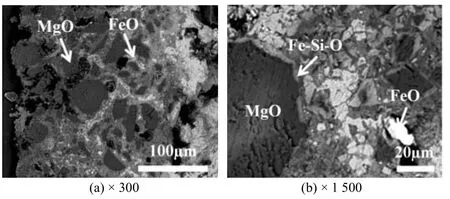

第2 阶段,FeO 与包覆层中MgO 作用形成固溶体防护层。反应5 min 时,FeO 进一步进入包覆层,如图6所示,白色的FeO 分布于MgO 颗粒周围,EDS 分析表明FeO 与包覆层中的SiO2相互作用形成了少量的Fe-Si-O 固溶体。

图6 反应5 min 后涂层防护含碳球团不同放大倍数下的 截面形貌Figure 6 Section morphologies of carbon-containing pellet at different magnifications after reaction for 5 min

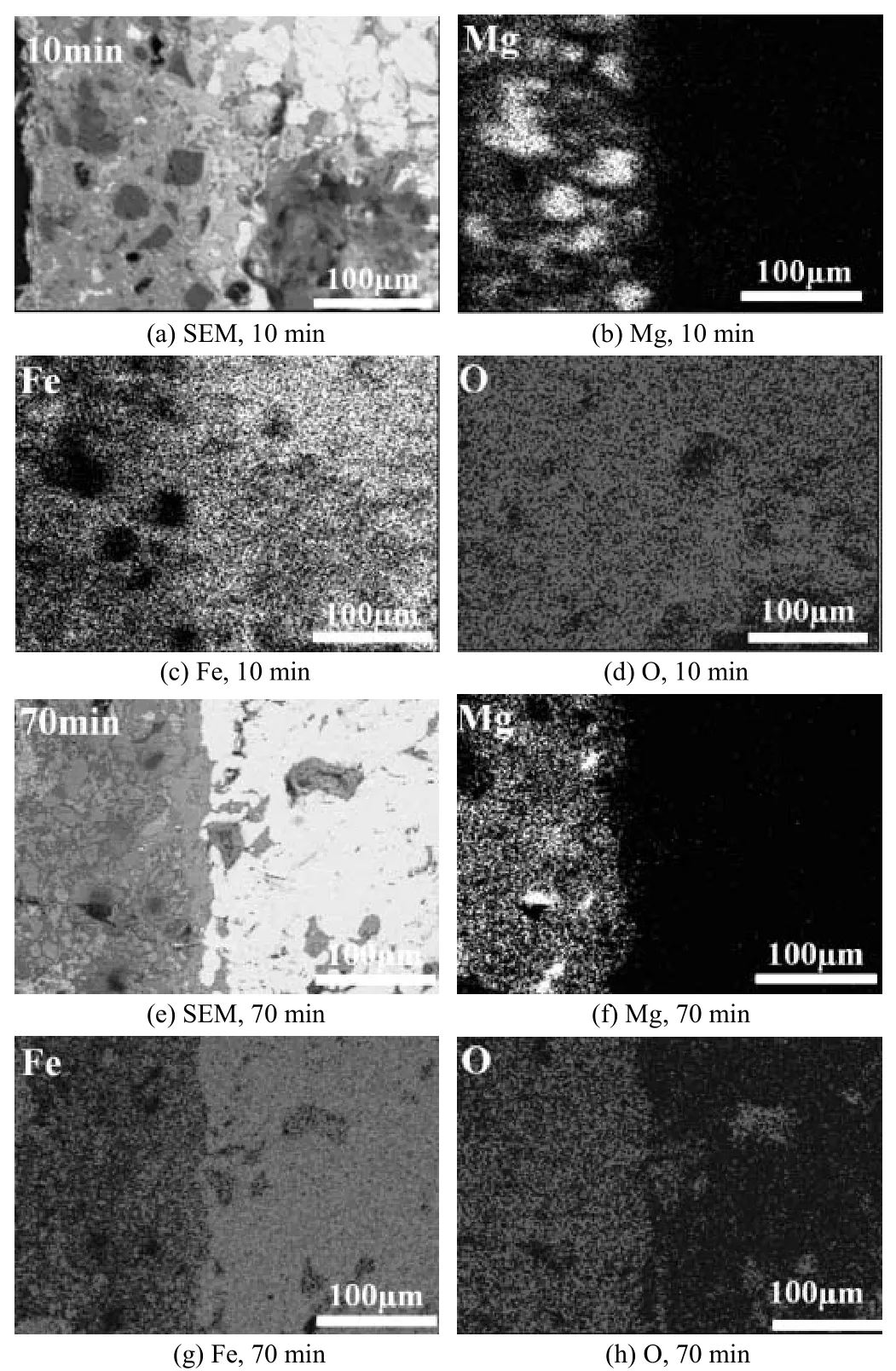

随着反应的进行,FeO 不断进入包覆层,图7是涂层防护含碳球团还原10 min 与70 min 时防护层截面处Mg、Fe、O 的元素分布图。对比反应10 min 时Mg、Fe 元素分布可以看出,FeO 通过扩散进入镁体系包覆层,包覆层中的Mg 元素含量不断被稀释,形成图中所示的雾状区域。EDS 分析表明,该区域内是MgO 与FeO 形成的Mg-Fe-O 固溶体,这是由于镁离子和亚铁离子半径差别极小,前者为0.072 nm,后者为0.074 nm,MgO 和FeO 之间可以形成连续固溶体[17],且新还原生成的FeO 具有极高的反应活性。对比反应70 min 时的Mg、Fe 元素分布图可知,Fe 元素大量进入原MgO 区域,防护层内的固溶反应基本完成,只有少量深灰色的MgO 相存在,FeO 与MgO 相互作用形成固溶相,作为防护层的主要成分,在防护层的保护下,含碳球团内维持还原性气氛,铁矿粉不断脱氧还原成海绵铁。

第3 阶段,固溶体氧化形成镁铁尖晶石防护层。

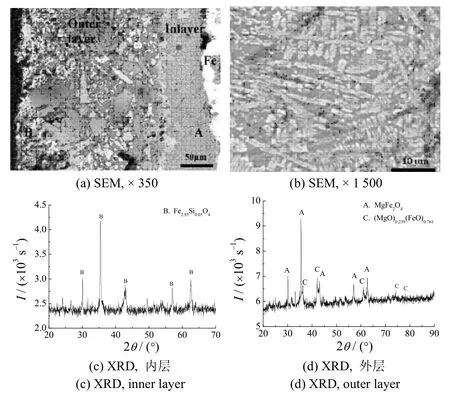

随着反应的继续进行,120 min 时不同放大倍数防护层截面形貌如图8所示。可以看出,防护层分为内外两层,其中内层呈“细针”状,外层呈“补丁”状,对防护层内外表面A、B 处进行XRD 分析,结果表明,内层的主要成分为Fe2.95Si0.05O4,外层主要由MgFe2O4及少量的(MgO)0.239(FeO)0.761组成,如图8c、8d 所示。

图7 反应10 min 和70 min 后涂层防护含碳球团的元素分布图Figure 7 Element distribution analysis of carbon-containing pellet with protective coating after reaction for 10 min and 70 min

图8 反应120 min 时不同放大倍数有防护层的含碳球团的 截面形貌及其内、外层的XRD 谱图Figure 8 Section morphologies at different magnifications and XRD spectra of inner and outer layers of carbon-containing pellet with protective coating after reaction for 120 min

内层“细针”状的Fe2.95Si0.05O4是高炉渣中常见的一种硅铁固溶体,可看做是扩散进入防护层中的FeO被高温炉气氧化后生成的Fe3O4与碳热还原过程中球团表层存在的SiO2、SiO 等发生高温固相反应所形成。MgFe2O4可以看做是(MgO)0.239(FeO)0.761固溶体中FeO发生氧化后所得到MgO·Fe2O3。相关研究[18]证实,MgFe2O4为致密的尖晶石结构,能提高界面的致密性,实现对所包裹的基体的防护。

综上所述,由MgO 与FeO 发生固溶反应生成的防护层在70~120 min 的时间内与扩散进入其中的O2发生氧化反应,起到“氧化型”防护的作用[19],同时生成更加致密的镁铁尖晶石防护层,进一步加强了对高温氧化性炉气的屏蔽作用。

采用料浆法涂覆的包覆层是多孔性的非致密层,当对球团进行加热时,随着加热温度的升高,包覆层渐渐脱水烘干,进而开始烧结,包覆层中的气孔尺寸不断减小,孔隙率逐渐降低,透气性下降,包覆层厚度减薄,这有利于内部还原气氛的储存。在温度达到包覆层与含碳球团表面含铁矿物发生反应的温度时,复合包覆层开始致密化,包覆层孔隙急剧下降,密度增大,球团还原过程中,在内部微正压环境下,包覆层外的氧化性气体无法扩散到包覆层内部;随着保温时间的进一步延长,球团内部矿碳还原反应持续进行,包覆层致密化程度提高,当球团内部还原反应结束时,涂层完全封闭,形成不透气的致密保护层,控制了球团内部海绵铁的高温再氧化。

涂层防护含碳球团工艺制备海绵铁的过程中,含碳球团内部还原规律以及包覆层动态致密化过程分为如下3 个阶段:

(1) 1~3.5 min 时,包覆层陶瓷料浆逐渐脱水烧结,形成具有一定气孔率的屏蔽层。该屏蔽层可减小含碳球团中还原性气体的逸出速率,维持含碳球团内更好的还原性气氛,提高金属化率。

(2) 3.5~70 min 时,含碳球团表层还原产物FeO在高温下通过塑性变形进入包覆层内部,包裹其中的MgO 颗粒,并扩散进入MgO 相发生固溶反应,最终生成(MgO)0.239(FeO)0.761防护层。通过固溶反应的致密化可阻止氧化性炉气进入含碳球团而对还原产物进行二次氧化,含碳球团在自还原作用下取得较高的金属化率。

(3) 70~120 min 时,固溶体防护层被扩散进入其中的高温炉气氧化,内层中的FeO 被氧化成Fe3O4,并与球团表层存在的SiO2、SiO 发生固相作用,得到“针状”的Fe2.95Si0.05O4,外层中的FeO被氧化成Fe2O3,得到更加致密的尖晶石型MgFe2O4防护层,该防护层在自还原基本停止的情况下减缓了高温炉气对海绵铁的再氧化。

以上3 个阶段中,第2 阶段固溶体防护层生成及第3 阶段固溶体防护层氧化同步进行,无严格时间区隔,即防护层同时具备“致密型”及“氧化型”功能。

3 结论

采用机械混合法制备了一种Al2O3-MgO-CaO-SiO2系陶瓷料浆,以其包覆含碳球团表面形成包覆层,研究对比了有无涂层防护时含碳球团制备海绵铁过程中海绵铁氧化皮结构以及金属化率变化的不同,剖析了包覆层与含碳球团表面产物相互作用形成致密防护层的3 个阶段,考察了包覆层对含碳球团还原过程的影响,探讨了基于涂层防护含碳球团还原行为和防护机理。根据研究结果,所得结论如下:

(1) 无涂层防护含碳球团入炉20 min 时,即开始出现明显的氧化层。同等条件下,涂层防护改变了海绵铁氧化皮疏松多孔的结构,在其表面形成相对均匀的致密防护层。

(2) 涂层防护含碳球团在内部微正压的条件下,减缓还原性气体的逸出,在自还原阶段,涂层防护含碳球团内的还原条件优于无涂层防护含碳球团。

(3) 涂层防护含碳球团所形成的致密防护层减缓了高温氧化性炉气对还原产物的二次氧化,自还原对金属化率的作用效果得以保持,富氧炉况下金属化率可达80%,与无涂层防护含碳球团最高金属化率相比提高了59.5 个百分点。

(4) 涂层防护含碳球团可在自还原基本停止的一定时间内减缓高温氧化性炉气进入海绵铁基体,证明所得防护层具有较好的高温稳定性和防护能力。

(5) 防护层的厚度为0.20~0.25 mm,可通过挤压形变处理的方式使其从海绵铁基体上完整剥落,而不影响海绵铁的品质和使用性能。

(6) 致密防护层的形成分为3 个阶段。第1 阶段是含碳球团表层还原产物FeO 在高温下通过塑性变形进入包覆层中,包裹其中的MgO 颗粒;第2 阶段是FeO、MgO 发生固溶反应形成(MgO)x(FeO)y,防护层不断致密化,成分不断均匀,最终得到主要成分为(MgO)0.239(FeO)0.761的固溶体防护层;第3 阶段是固溶体防护层被扩散进入其中的高温炉气氧化,其内层中的FeO 被氧化成Fe3O4,并与球团表层存在的SiO2、SiO 发生固相作用,得到“针状”的Fe2.95Si0.05O4,外层中的FeO 被氧化成Fe2O3,得到更加致密的尖晶石型MgFe2O4防护层。

[1]汪琦.铁矿含碳球团技术[M].北京:冶金工业出版社,2005.

[2]杜挺,曹明艳,吴夜明,等.金属化球团防止再氧化研究[J].化工冶金,1997,18 (3):254-258.

[3]魏玉霞,孙体昌,寇珏,等.某难选菱铁矿石直接压球及还原焙烧[J].过程工程学报,2011,11 (5):794-799.

[4]MISRA S N,GUPTA P C.Development of firing schedule to prepare composite pre-reduced (CPR) pellets [J].ISIJ International,1994,34 (6):468-475.

[5]HAYASHl S,SAWAI S,IGUCHI Y.Influence of coating oxide and sulfur pressure on sticking during fluidized bed reduction of iron ores [J].ISIJ International,1993,33 (10):1078-1087.

[6]WONG P L M,KIM M J,KIM H S,et al.Sticking behaviour in direct reduction of iron ore [J].Ironmaking and Steelmaking,1999,26 (1):53-57.

[7]ORTIZ U,AGUILAR J,BERRUN J,et al.Development of iron layers on the internal wall of reduction reactors [J].Ceramics International,1999,25 (2):165-175.

[8]刘玉芹.硅酸盐陶瓷相图[M].北京:化学工业出版社,2011.

[9]布德尼可夫 П П,别列日诺伊 A C.固相反应[M].张绶庆,译.北京:科学出版社,1958.

[10]黄焕志.利用金属平衡计算海绵铁中金属铁[J].河北冶金,1994 (4):52-54.

[11]陶俊,郑玲.三氯化铁分解重铬酸钾滴定法测定直接还原铁中金属铁[J].冶金分析,2009,29 (6):65-68.

[12]BANDOPADHYAY A,GANGULY A,PRASAD K K,et al.Thermo-gravimetric studies on the reoxidation of direct reduced iron at high temperatures [J].ISIJ International,1989,29 (9):753-760.

[13]EL-GEASSY A A,EL-KASHIF F O,NASR M I,et al.Kinetics and mechanisms of re-oxidation of freshly reduced iron compacts [J].ISIJ International,1994,34 (7):541-547.

[14]XU C H,GAO W.Pilling-Bedworth ratio for oxidation of alloys [J]. Material Research Innovations,2000,3 (4):231-235.

[15]杨学民,郭占成,王大光,等.含碳球团还原机理研究[J].化工冶金.1995,16 (2):118-127.

[16]IIDA S,HIDAKA Y.Influence of the iron oxide layer on lubricating properties in seamless pipe hot rolling [J].Journal of the Iron and Steel Institute of Japan,2008,94 (7):244-250.

[17]蒲永平.功能材料的缺陷化学[M].北京:化学工业出版社,2008.

[18]刘姣,丘泰,杨建.MgFe2O4铁氧体原位包覆羰基铁超细复合粉体的制备及其抗氧化性能[J].南京工业大学学报(自然科学版),2008,30 (2):28-31,35.

[19]王晓婧,叶树峰,徐海卫,等.钢坯热轧高温防护功能涂层研究及应用进展[J].过程工程学报,2010,10 (5):1030-1040.