一种冷挤压中轴档的模具设计方法

郑传现

(安徽水利水电职业技术学院 机械工程系,安徽 合肥231603)

1 冷挤压成形工艺方案的分析

中轴档是某产品的一个重要零件,该零件材料为低碳钢B2,产品精度要求较高。原材料用棒料,毛坯经过镦粗和冲孔,最后通过正挤压成形该零件,该工艺尽管能保证毛坯尺寸,但工序多,加工工艺复杂,劳动强度大,生产效率低,金属切削余量大,而且产品质量不稳定;采用板料毛坯,通过正挤压成形该零件,该工艺不仅能保证毛坯尺寸,而且工序少,加工工艺简单,节约材料,提高零件生产效率,降低零件生产成本,便于大批量生产。

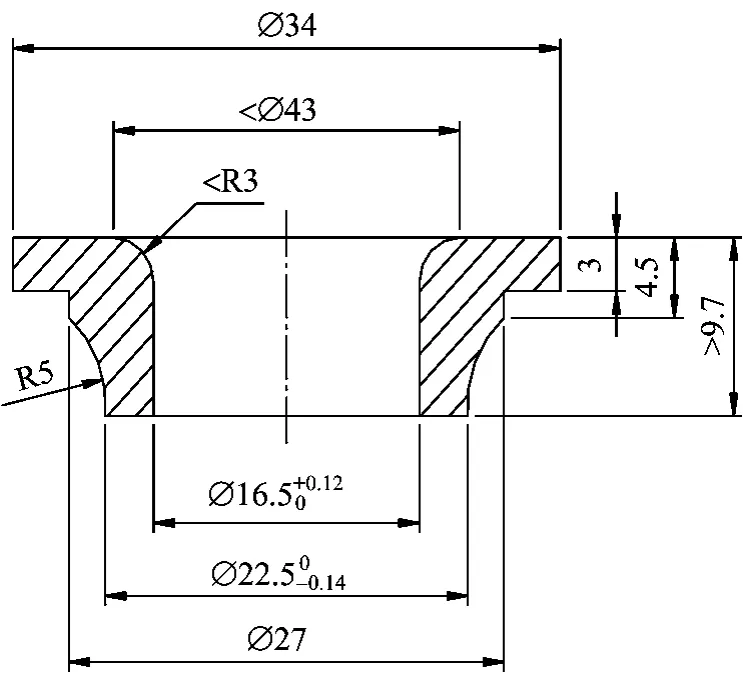

通过以上分析比较,决定采用板料毛坯冷挤压成形中轴档的工艺方法。中轴档冷挤压毛坯如图1所示。

图1 冷挤压毛坯图

2 冷挤压工艺设计计算

2.1 冷挤压变形程度

冷挤压变形断面缩减率的计算公式为[1]:

计算冷挤压变形断面缩减率,得:

由文献[2]可知,对B2钢,冷挤压许用变形程度[ψ]=65%~70%,挤压变形程度小于许用变形程度。所以,可以一次冷挤压成形。

2.2 毛坯尺寸的确定

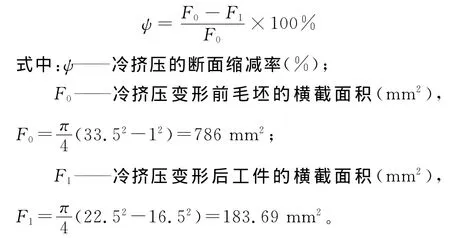

中轴档冷挤压毛坯总体积是根据零件的冷挤压毛坯图计算,通过计算得总体积为:V0=3 792mm2;毛坯直径略小于冷挤压件的外径,故选用毛坯直径为Ø33.5mm,内孔直径取Ø10mm,如图2所示,毛坯的厚度(高度)用下式计算为:

故选用毛坯厚度为5mm的钢板。

图2 挤压前毛坯

3 毛坯的制备处理

毛坯在挤压变形前,必须进行软化退火和润滑处理。

3.1 毛坯的软化退火处理

毛坯在冷挤压前,需要进行软化退火处理,其目的是降低毛坯材料硬度,提高塑性,降低变形力,其毛坯软化退火规范如图3所示,经软化退火处理后的毛坯硬度为110~120HB。

图3 软化退火规范

3.2 毛坯的润滑处理

良好的润滑条件可以降低挤压力、提高零件的表面质量、提高模具使用寿命,所以,在冷挤压前毛坯必须进行润滑处理。中轴档毛坯挤压时,由于接触表面的单位压力很高,采用一般的刷涂润滑剂的方法,润滑剂很容易被挤掉,不能起到润滑作用,采用磷化—皂化处理,能够满足上述要求。因为磷酸处理,使金属表面形成一层不溶性的金属磷酸盐薄层〈简称磷化层〉,呈片状结构磷化层是多孔的,它吸附在金属表面上,能储存润滑剂,保证在高压下挤压毛坯与模具隔离。其表面处理过程:化学去油—热水清洗—冷水清洗—酸洗—冷水清洗—中和处理—冷水清洗—磷化处理—热水清洗—皂化处理—烘干。

4 模具设计

4.1 模具结构

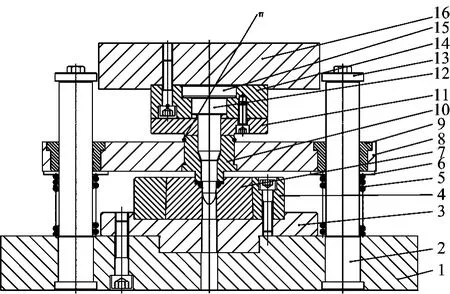

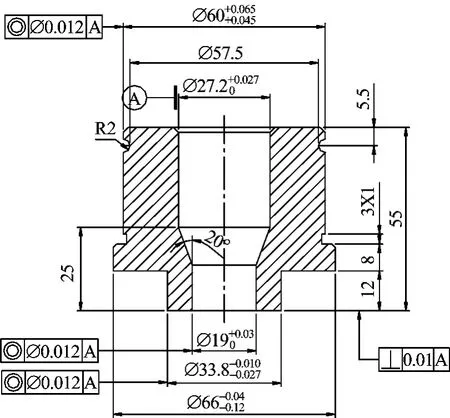

根据中轴档冷挤压毛坯图,设计了中轴档冷挤压模,如图4所示。

图4 挤压模

4.2 凹模设计

凹模是与冷挤压毛坯接触、直接参与冷挤压变形过程、执行冷挤压成形加工的最重要关键零件。凹模受力极其复杂,工作条件极其恶劣,为避免应力集中的现象,不同直径的连接,必须圆弧过渡,光滑连接,不允许有刀痕,内表面要研磨抛光。只有正确合理设计凹模,才能满足中轴档挤压毛坯的顺利成形。该冷挤压凹模采用组合凹模结构,这样不仅提高了凹模强度,减少了模具钢消耗,而且模具制造时加工方便。设计的冷挤压凹模如图5所示。

内模选用Cr12MoV材料,热处理达到61~63 HRC;外套选用45钢材制造,热处理达到45~50 HRC。在设计冷挤压凹模时,为保证中轴档冷挤压R5处的顺利成形,避免该处在冷挤压时产生负压,造成金属冲填不满,因此要在凹模上开有出气孔。

4.3 凸模设计

在挤压过程中,凸模要承受一个很大的轴向压应力,因此,不允许有任何应力集中的现象,设计的冷挤压凸模如图6所示。

冷挤压凸模选用GCr15材料制造,热处理达到58~60HRC。GCr15虽然是一种含合金成分较低的钢材,具有较高的抗压强度,制造成本低,使用寿命较高,使用效果很好。

5 结束语

采用冷挤压工艺生产中轴档零件,减少了机加工序,提高了生产效率,零件表面粗糙度低,零件尺寸精度高,同时,节约原材料,降低生产成本,取得了较好的经济效率和社会效益。

图5 冷挤压凹模

图6 冷挤压凸模

[1]杨长顺.冷挤压模具设计[M].北京:国防工业出版社,1994.

[2]余承辉,吴耀华.中轴螺帽冲挤加工工艺[J].热加工工艺,2010,39(23):239-241.

[3]胡锋涛,周杰,周亮.氧枪喷头热挤压成形工艺研究[J].热加工工艺,2008,37(13):63-65,69.

[4]湖南省机械工程学会锻压分会.冲压工艺[M].长沙:湖南科学技术出版社,1984.

[5]杨长顺.冷挤压工艺实践[M].北京:国防工业出版社,1984.