热锻模具的主要失效形式

文/包卫平·壹胜百模具(北京)有限公司

热锻模具的主要失效形式

文/包卫平·壹胜百模具(北京)有限公司

锻模是实现模锻工艺的工装,是进行模锻生产的关键因素之一。模具属于耗损件。模具的失效是指在规定的寿命期内其丧失使用功能的现象;模具的使用寿命则是指自投入使用直至正常耗损失效期内,所生产零件的数量。模具提前失效,不仅会造成生产停顿,而且会使成本增加,影响产品的市场竞争力,降低企业的经济效益。因此,如何充分发挥模具材料的性能、提高锻模质量和使用寿命、降低模具的生产成本是锻造行业重点关注的问题。本文主要讨论锻模的主要失效形式及锻造模具钢的选择,并从中找到一些提高锻模使用寿命的有效途径。

热锻模具的主要失效形式

热锻模具的失效形式

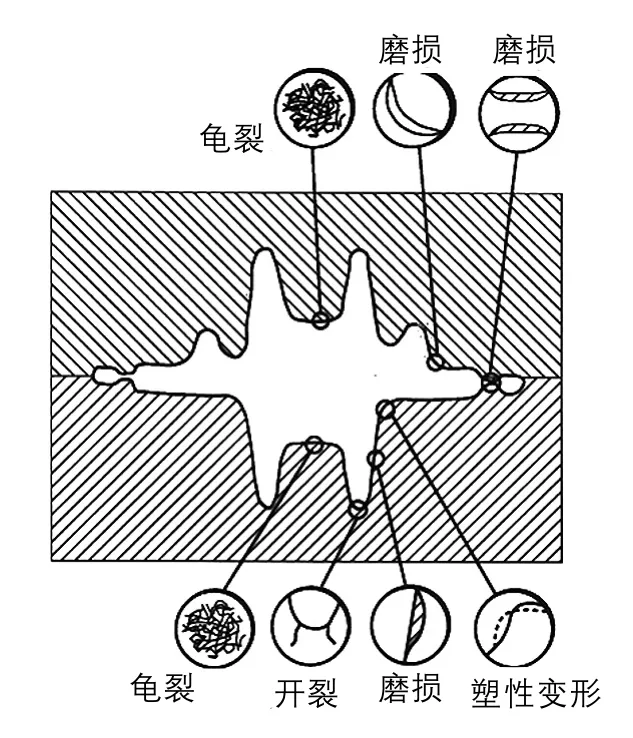

锤锻模、机锻模是在自由锻锤、模锻锤和压力机上使用的热成形模具,是典型的热作模具,工作过程中既承受机械负荷,又承受热负荷。机械负荷主要为冲击力和摩擦力,热负荷主要为交替受热和冷却。锻模工作条件比较恶劣,失效形式和影响因素也比较复杂多样,其主要失效形式有型腔部分的磨损、开裂、表面的热疲劳(热龟裂)和塑性变形。

图1为锻压模具型腔不同位置的模具容易发生的失效形式。实践数据表明,在各种主要失效形式中,磨损发生概率约占68%,开裂约占24%,塑性变形(塌陷)约占3%,热龟裂约占2%。

热锻模具失效的原因分析

⑴磨损。

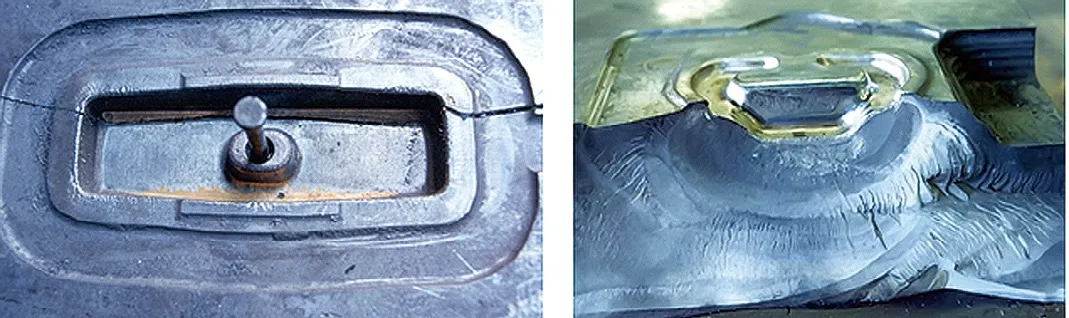

热锻模具发生磨损时的表面特征如图2所示。锻模在机械负荷和热负荷的双重作用下,一方面坯料对型腔表面产生冲击性的接触应力,另一方面坯料及其氧化皮的高速流动对型腔表面产生强烈地摩擦。因此,磨损容易发生在模具的突出圆角部位和飞边槽桥部位。磨损程度与模具材料、坯料类型及锻造工艺等因素相关。降低锻造温度(使坯料的流动应力增加)会急剧增加模具的磨损,被约束于模具与坯料间隙的油基润滑剂燃烧时产生的爆炸将导致一种侵蚀性磨损。

⑵开裂。

图1 型腔内不同位置发生的失效形式

图2 锻模表面磨损的形貌特征

图3 锻模开裂的形貌特征

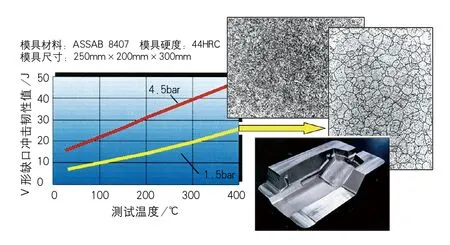

图4 不同热处理工艺对模具组织性能的影响

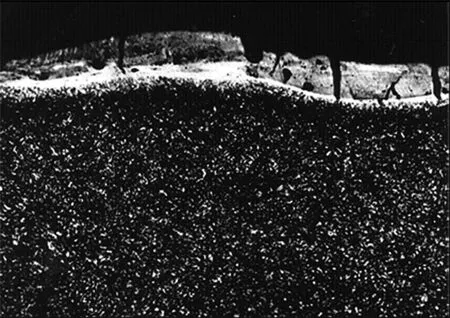

图5 电火花加工(EDM)白层

锻模开裂的形貌特征如图3所示。模具的开裂不仅影响生产,而且危及工作人员的人身安全,是最危险的一种失效形式。按开裂的性质,可分为早期脆性开裂和机械疲劳开裂两种类型。模具的早期脆性开裂一般发生在模具首次使用时,在锤击次数较少时就会发生,有时仅锤击一次就发生断裂,其断口的形貌特征是从断裂源开始,裂纹呈人字花纹向外扩展。模具的机械疲劳开裂是在模具经受多次锻击后发生的断裂,其宏观和微观断口也具有一般疲劳断口的特征,但宏观断口上的裂纹扩展区一般较小。

导致模具开裂的原因概括起来主要有:模具过载(如被加工材料温度过低)、模具预热温度过低或不预热、过量的冷却剂/润滑剂、模具结构设计不合理造成应力集中、模具材料冶金质量不高或锻件质量缺陷、热处理缺陷和机械加工缺陷、模具安装不正确等等。这些因素均可诱发裂纹,并导致早期断裂和机械疲劳断裂。

图4给出了真空淬火时,不同冷却速度对热作钢的冲击韧性和微观组织的影响。冷却速度不足时,一方面会减少马氏体的含量,另一方面晶界上会析出大量的碳化物,从而使材料的冲击韧性急剧降低,增加模具开裂的风险。

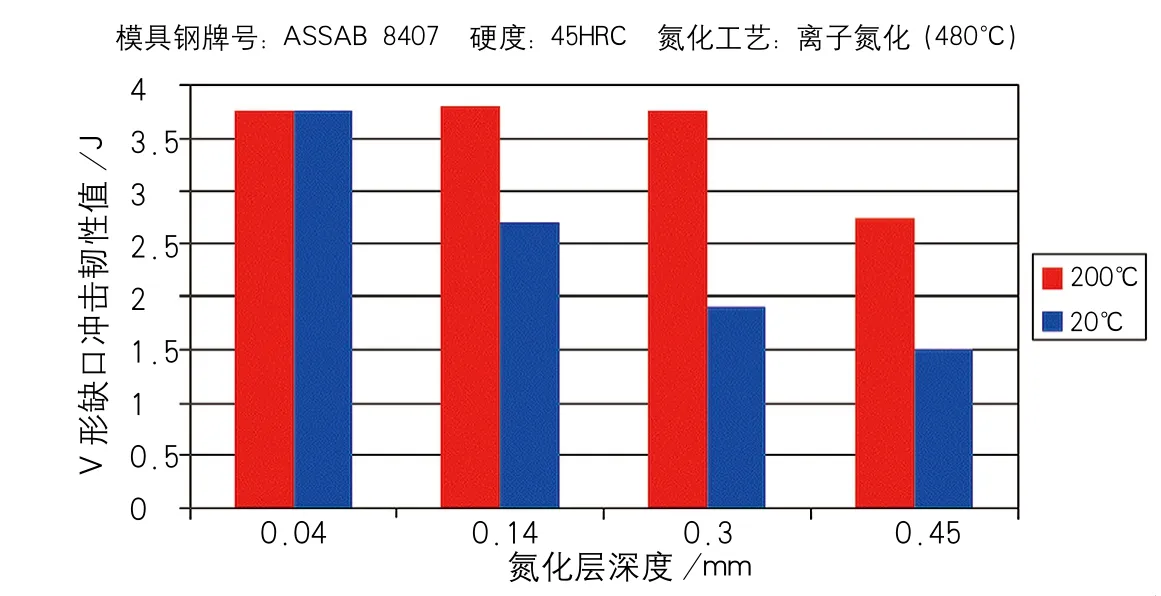

为了防止模具开裂,应当防止产生如图5所示的电火花加工(EDM)白层,电火花加工白层的韧性很差,容易导致模具开裂。氮化时,过深氮化层深度和脉状氮化物的存在也会严重降低模具的韧性,氮化层深度对韧性的影响及脉状氮化物的微观组织特征分别如图6和图7所示。

⑶热疲劳龟裂。

模具型腔表面热疲劳龟裂的形貌特征如图8所示。所谓热疲劳是指模具在如图9所示的循环热应力的反复作用下所产生的疲劳裂纹。发生热疲劳龟裂的主要原因有:模具型腔表面过度冷却、冷却不当、冷却剂/润滑剂的类型选用不当、模具型腔表面温度过高、模具预热不足、模具材料选择不当、热处理缺陷和表面处理缺陷。

图6 氮化层深度对模具钢冲击韧性的影响

图7 氮化层的脉状氮化物的微观组织特征

⑷塑性变形(塌陷)。

锻模局部受到超过模具材料屈服强度的工作应力时,塑性变形即发生。塑性变形常发生在模具型腔中受力大且受热温升高的部位,如肋、凸台等突出部位。模具型腔在坯料的高温、变形过程摩擦产生的温升作用下(高于模具的回火温度),使模具材料的屈服强度下降,表面产生了软化层,在软化层较深的部位,则会产生棱角堆塌或使型腔深处产生凹陷等塑变现象。导致锻模塑性变形发生的主要原因有:坯料的温度过低(导致工件材料的流动应力过大)、模具钢的热强度不足、模温过高和模具钢的硬度不足(与模具热处理有关)。

热锻模具钢的性能要求

锻造模具热作钢的性能要求在一定程度上取决于锻造工艺类型、工件材料、工件大小和模具型腔深度等因素。根据以上锻模失效形式及其原因分析可知,锻造模具钢应具备以下主要性能:

图8 模具型腔表面热疲劳龟裂形貌特征

图9 型腔表面的工作温度和热应力分布

⑴足够的硬度和回火抗力,以防止早期磨损、塑性变形和热疲劳龟裂的发生。

⑵具有增强型的高温抗拉强度和红硬性,以防止磨损、塑性变形和热疲劳龟裂的发生。

⑶在低温和高温下均有优良的韧性和延展性,以防止开裂、热冲击裂纹和热疲劳龟裂的发生,模具钢的韧性和延展性具有很好的各向同向性。

⑷足够高的疲劳抗力,以防止整体开裂的发生。

⑸淬透性能好,能使尺寸较大的锻模在整个截面上确保组织性能的一致性。

⑹良好的补焊性能。

⑺良好的机加工性能,尤其是预硬钢。

结束语

锻造模具钢选材时,应考虑模具的主要失效形式、锻造工艺类型、模具寿命要求、模具材料的性能及其热处理工艺特性。当然,影响热锻模具寿命的因素很多,在选择材料时,应根据热锻模具的具体工作条件合理选用。

包卫平,博士,主要从事模具钢的应用研究及模具失效分析工作。