国内外船舶尾气处理技术研究现状及发展趋势

李松梅 ,董耀华 ,张成雷 ,张丽,董丽华

(1.中海能源发展股份有限公司油田建设工程公司,天津 300452;2.上海海事大学海洋材料科学与工程研究院,上海 201306)

1 船舶尾气排放的规定

随着运输船舶数量的不断增加,船舶排放的污染物对大气和水体造成的污染和危害也日趋严重。船舶柴油机燃烧排放的污染物主要以二氧化硫SO2和氮氧化物NOX为主,据此国际海事组织(IMO)制定了一系列的船舶防污染公约,以限制船舶尾气的排放,加强对海洋生态环境的保护。

2010 年7 月1日国际防止船舶污染公约(MARPOL)附则VI 修正案正式生效,规定硫化物的排放上限从现在的45000×10-6,逐步降低到2020 年的5000×10-6,同比下降了88.89%;在设定的硫排放控制区,硫化物的排放上限从现在的15000×10-6,逐步降低到2015 年的1000×10-6,同比下降93.33%。具体规定值见表1[1]。

表1 船舶硫化物控制限制值

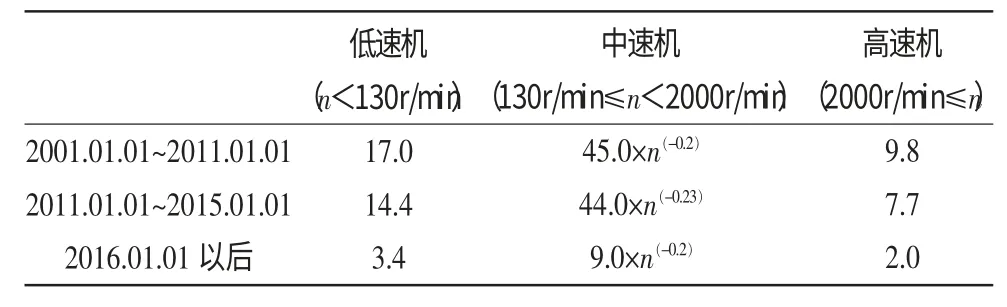

该附则VI 中还限制了NOX的排放,分别规定了2000 年1 月1日及以后建造的新船舶,其使用的低速机(n<130r/min)、中速机(130r/min≤n<2000r/min)和高速机(2000r/min≤n)中NOX的排放量,具体规定值见表2[1]。

据表2 可知,2016 年以后,对于三种转速的柴油机,其相应的NOX的排放标准将比现阶段标准分别降低76.38%、79.54%和74.02%。鉴于IMO 对船舶柴油机燃烧排放的SO2、NOX的排放量已做出的明确规定,许多国家和地区也都在积极采取各种措施限制船舶尾气排放。

表2 船舶氮氧化物控制限制值 /g·(kW·h)-1

目前,针对船舶尾气处理的研究尚处于起步阶段,大多是在工业烟气脱硫脱硝技术基础上开展的研究,对于其处理船舶尾气的适用性尚需巨大改进。因而针对船舶尾气处理的各项研究迫切需要大规模开展。

2 船舶尾气脱硫技术

烟气脱硫的研究始于20 世纪初。据美国环保署统计,世界各国研发、使用的烟气脱硫技术达200 多种,按脱硫过程是否加水和脱硫产物的干湿形态可分为:湿法、半干法和干法三类。当前主流工艺主要有石膏法烟气脱硫、旋转喷雾干燥法烟气脱硫和海水脱硫法等。

2.1 石膏法烟气脱硫

石膏法烟气脱硫主要是将廉价的石灰石研磨成粉,加水制成脱硫吸收浆液,经溶解、中和、氧化和结晶等一系列的反应后,最终生成二水石膏[2],目前在各国发电厂得到了广泛应用。该方法采用的工艺流程如图1所示。

图1 石膏法烟气脱硫技术系统图

石灰石经破碎、研磨、制成浆液,再由循环泵送入吸收塔内喷淋烟气。排出的烟气除尘后,经由增压风机增压、烟气换热器(GGH)进行冷却后送入吸收塔。烟气在吸收塔中与喷淋的石灰石浆液接触,烟气中SO2被脱除,洁净烟气经GGH 加热后由烟囱排出。塔内的石灰石浆液吸收SO2会生成CaSO3,经氧化转变为CaSO4,最后将塔内生成的CaSO4排出,再经旋流分离(浓缩)、真空脱水后可回收利用。反应的终产物为脱硫石膏。

虽然目前该方法在工业烟气脱硫中得到了普遍应用,通过适当添加有机酸等物质,可使得脱硫的效率提高到95%以上[3],但对于处理船舶尾气而言,该技术仍存在初期投资大、占地面积大、系统管理复杂、磨损和腐蚀设备较为严重等问题,亟需优化石膏法烟气脱硫工艺并提高该工艺的性价比。

2.2 旋转喷雾干燥烟气脱硫

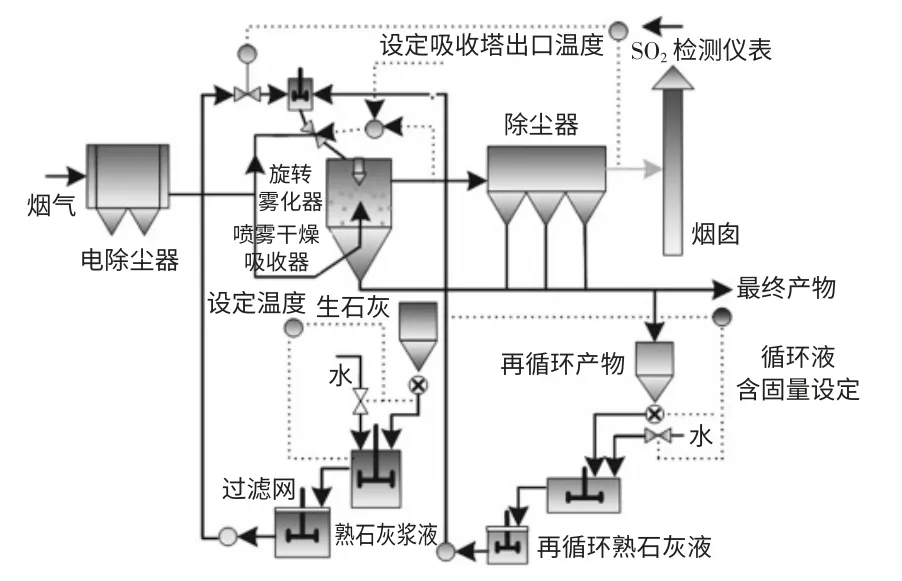

旋转喷雾干燥烟气脱硫(SDA)最早由丹麦Niro 公司开发,目前已广泛应用于液态原料生产固态粉末的化工、制药、食品等现代工业废气处理系统中。该方法反应系统主要由石灰石浆液制备系统、反应塔系统、除尘净化系统、飞灰输送及处理系统、活性碳喷射系统、自动化控制系统等组成,其脱硫工艺流程如图2所示。

燃烧排放的烟气经烟气分布器调整后进入旋转喷雾吸收塔,立即与被雾化的熟石灰浆液接触,烟气中的酸性组分(HCl、HF、SO2、SO3)会被碱性雾滴吸收,同时水分也会被蒸发,反应的终产物干燥成为固体粒状物,主要为盐类物质。处理后的烟气进入除尘器,在除尘器内除去剩下的悬浮颗粒物后经烟囱排出。在控制系统中,需要精确控制烟气分配、浆液流量和雾滴尺寸,以将雾滴转化成细小的粉末,保证有较好的脱硫效率。此过程主要发生的反应有:

图2 SDA 技术系统流程图

吸收SO2+H2O→H2SO3

SO3+H2O→H2SO4

2HCl(1)+Ca(OH)2→CaCl2+H2O

2HF(1)+Ca(OH)2→CaF2+H2O

中和H2SO3(1)+Ca(OH)2→CaSO3+2H2O

CaSO3+1/2O2→CaSO4

H2SO4(1)+Ca(OH)2→CaSO4+2H2O

SDA 技术的脱硫效率一般在70%~95%,在处理中低硫燃料燃烧排放的尾气时取得了较好的效果,但是在处理高硫燃料燃烧排放的尾气时,由于需要高浓度的石灰石浆液作为脱硫吸收剂,则会带来设备腐蚀、堵塞等一系列问题。除此之外,反应的终产物为CaSO4、CaCl2和CaF2也较难处理。

由于远洋船舶一般使用劣质的重油作为燃料,含硫量较高,因而对于SDA 技术而言,目前亟需改善处理高硫燃料燃烧排放尾气的脱硫工艺,提高脱硫效率,同时研发新型的脱硫吸收剂,使得反应的终产物可以回收利用。

2.3 海水脱硫法

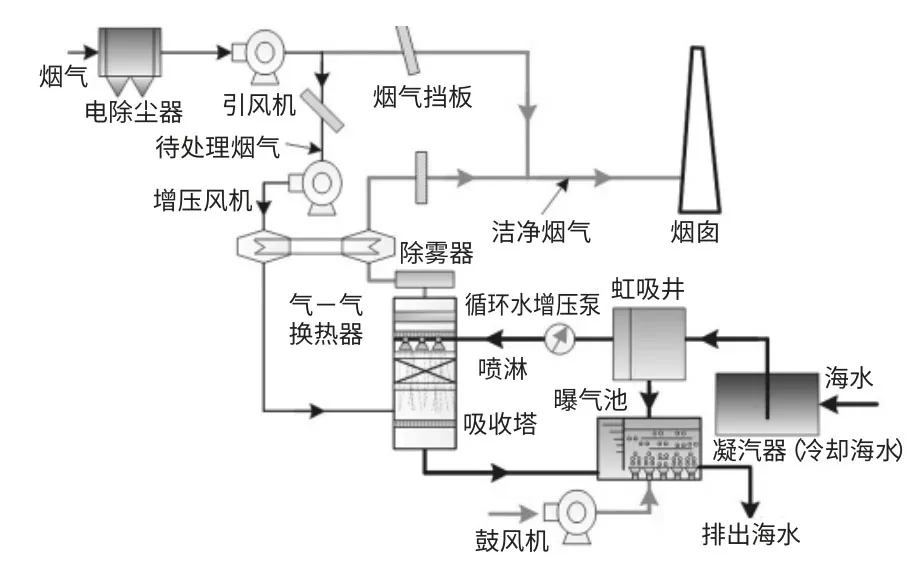

海水脱硫法是近几十年发展起来一种较为成熟的脱硫技术,最早是在1960 年代由美国率先提出[4]。该方法充分利用了天然海水的酸碱缓冲能力和强中和酸性气体的能力来有效脱除烟气中SO2。该技术采用的系统主要由烟气系统、SO2吸收系统、供排海水系统、海水水质恢复系统四部分组成,其中SO2吸收系统中的吸收塔和海水水质恢复系统中的曝气池是本系统的核心。其主要工艺流程如图3所示。

图3 海水脱硫法烟气脱硫工艺流程图

海水脱硫工艺流程简单、高效环保、经济性和可靠性高,对生态环境的污染较小,被认为是较有前途的船舶尾气处理方法之一。但目前海水脱硫法在处理高硫燃料燃烧排放的尾气时效果较差,设备占用空间大,在低盐度海域脱硫效率低,一旦上述问题得以解决,将能大大推动该项技术在船舶尾气处理方面的应用。

3 船舶尾气脱硝技术

烟气脱硝技术主要用于控制NOX的排放,分为低NOX燃烧控制技术和烟气净化技术两类[8]。对于船舶尾气处理而言,主要是研究烟气净化技术,目前较为成熟的方法有选择性催化还原法和选择性非催化还原法两类。

3.1 选择性非催化还原法(SNCR)

1970 年代中期,SNCR 技术首先在日本的燃气和燃油电厂中得到应用,后逐步推广到欧美国家。到目前为止,世界上燃煤电厂SNCR 工艺的总装机容量大约在2GW 以上[9]。

SNCR 脱硝技术是通过向高温(温度范围一般在900℃~1200℃)烟气中喷射尿素或氨等还原剂,将NOx 还原成N2和H2O,采用的工艺主要由还原剂制备与存储系统、稀释系统、计量及分配系统、增温增压系统、喷射系统、蒸发系统等组成。仅以添加还原剂尿素为例,其主要工艺流程如图4所示。

图4 SNCR 法烟气脱硝技术系统图

供应的尿素由提升机输送至尿素存储仓,通过螺旋给料机构将储备的尿素送入计量仓。由计量仓输出的尿素在配料池中经蒸汽加温后溶解,同时混入一定量的自来水,配好的溶液由溶液泵输进尿素液储罐,然后由计量设备精确计量和独立控制喷枪喷入到炉膛内每个区域的尿素溶液浓度。喷枪处的三个分配模块保证最佳的NOX还原效果。由于反应需要足量的氧气,为此,需要鼓风机经GGH加热后不断向腔体内送入空气。最后处理后的烟气经GGH 加热、电除尘器除尘后,由引风机送出[10]。此过程中主要发生的反应有:

SNCR 技术对于处理船舶尾气而言,在处理燃油机组燃烧排放的尾气时,仅仅使得NOX排放量降低30%~50%,如何提高SNCR 技术在此方面的脱硝效率,是今后亟待研究的关键方向之一。

3.2 选择性催化还原法(SCR)

SCR 技术是日本在1970 年代末、1980 年代初首先提出的,逐步在欧美国家得到了推广应用。截至2002 年,美国、日本和欧共体SCR的装机容量分别为100、23.1、55.0GW,其中德国和日本SCR 装置占烟气脱硝装置的比例为95%和93%[11]。SCR 技术的脱硝效率能够达到90%以上,是公认的最有效、最彻底的烟气脱硝方法之一。SCR法主要是利用还原剂氨类物质,经催化剂的作用,有选择性地将烟气中的NOx 还原为无毒无污染的N2和H2O,采用的装置如图5所示。主要是由还原剂制备与存储设备、NH3混合罐、NH3蒸发器、混合器、SCR 反应器、气-气换热器、电除尘器及控制系统等组成。制备的NH3被泵送到氨蒸发器里与水蒸汽混合发生汽化,当稀释的空气与氨水的混合比例约为20∶1 时,通过流动平衡装置送入混合器的氨喷射网格中,然后由氨喷射网格中的喷嘴将NH3喷入到SCR 反应器中,发生脱硝反应[12],该反应分为有氧和无氧两种情况。

图5 SCR 法烟气脱硝技术系统图

有氧的条件下:

无氧的条件下:

为了保证氨与烟气均匀地扩散与混合,氨喷射控制系统的设计为关键技术。SCR 技术在现行的电站燃煤锅炉烟气处理中得到了较广泛的应用,但其管路设备的高造价费用及低温下催化剂的失活、还原剂的泄漏污染等问题,制约了该技术在船舶尾气脱硝领域的应用。因此,当前亟需加大对低温催化剂的研究力度,提高单位投资的脱硝效率,推进该技术朝着低成本、高效率、产业化方向发展。

4 船舶尾气脱硫脱硝一体化技术

烟气脱硫脱硝是指将烟气中的SO2和NOX同时脱除的一种技术。目前,该项技术在处理船舶尾气方面的研究尚处于起步阶段。该技术具有设备结构简单、占地小、成本低、运行可靠等优点,逐步受到人们关注和重视,将是未来烟气综合治理技术发展的方向。对于船舶尾气处理而言,目前较为适用的脱硫脱硝一体化技术有电子束氨法和光催化法。

4.1 电子束氨法

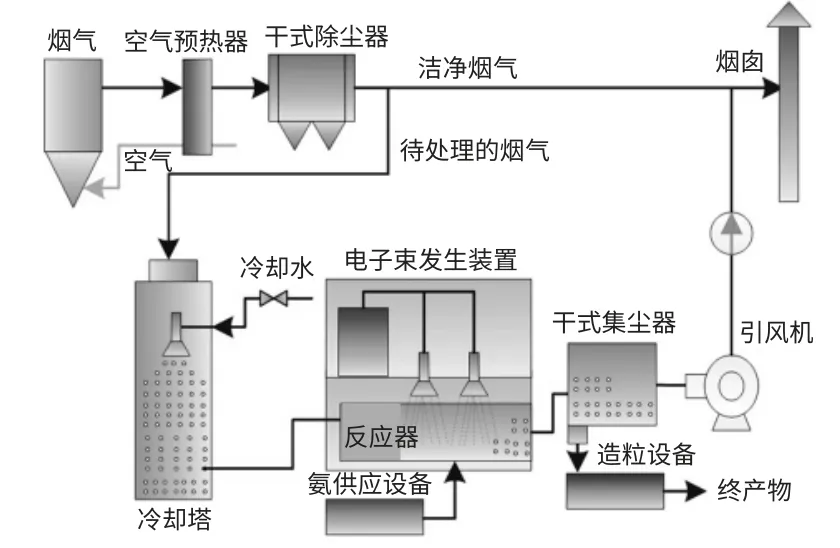

电子束氨法是在1970 年代由日本荏原公司首先提出,主要是采用电子加速器产生的高能电子束(800keV~1MeV)来辐照烟气,将烟气中的SO2、NOX氧化成高价态氧化物SO3、NOX,进而转变成(NH4)2SO4、NH4NO3,最终实现烟气脱硫脱硝的一种技术。该方法的工艺流程如图6所示,主要由烟气调节系统、辐照反应系统、氨存储及供氨系统、副产物收集处理系统及调节控制系统等组成。

图6 电子束氨法脱硫脱硝工艺流程图

待处理的烟气经静电除尘后进入冷却塔,进行降温、增湿后,此时冷却水在塔内完全被汽化,这一过程一般不会产生废水。在反应器中,根据SO2、NOX浓度及所设定的脱除率,向反应器中注入一定量的氨。烟气在反应器中被电子束照射,使SO2、NOX氧化,经一系列反应后,生成H2SO4和HNO3,并与注入的氨中和,最终生成的副产物(NH4)2SO4、NH4NO3经干式集尘器过滤后收集,净化后的烟气由引风机升压排出。此过程主要发生的反应有[13]:

该技术能有效脱除烟气中90%以上的SO2和70%以上的NOX,处理后的副产品(NH4)2SO4和NH4NO3可作为农用肥料等,避免了二次环境污染,实现氮硫资源的综合利用和自然生态循环,符合农业对硫肥增长的需求和环保要求,其技术经济性优于目前常用的石灰石/石膏湿法脱硫技术[14]。但该技术利用高能耗的电子加速器产生辐射的电子来处理烟气,需要较高的能量,大多数船舶难以满足其要求,因而亟需开发低能耗的电子束氨法脱硫脱硝工艺。

4.2 光催化法

光催化法是近年来迅速发展起来的一种被称为“绿色友好”的新兴技术,是目前国内外船舶尾气处理研究的热点。该技术利用一定能量的光照光催化剂,将尾气中SO2和NOX等有害成分氧化或还原成无污染的物质。光催化通常使用的是纳米光催化剂,该催化剂在紫外光照射下,具有较强的催化活性,目前,以TiO2作为基底的光催化剂在处理船舶尾气方面,已经取得了实质性的进展和突破。

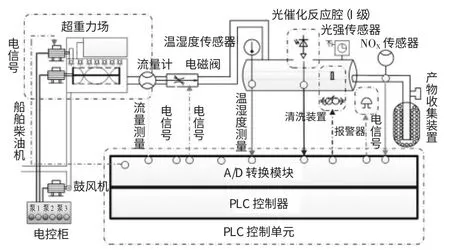

上海海事大学海洋材料研究院课题组在船舶尾气脱硫脱硝催化剂开发取得了突破,可保证光催化工艺长期可靠运行[15-16]。并提出了一种新型的研究方法来处理船舶尾气,其工艺流程如图7所示。

图7 光催化法脱硫脱硝工艺流程图

该套光催化处理船舶尾气装置主要由超重场、光催化反应腔、产物吸收装置和控制系统四部分组成。待净化尾气由鼓风机引入超重场中,将烟气的温度及湿度提高后,进入光催化反应腔,经紫外光催化反应后,将烟气中的SO2、NOX等降解,最终生成H2SO4、HNO3等产物,经吸收装置吸收处理后的烟气即可排出。此过程中发生的主要反应有[17-22]:

实验表明:该方法对SOX和NOX处理效率最高可达85%和95%。由上述过程可知,光催化法具有处理船舶尾气反应条件较为温和、脱硫脱硝同时作用、降解彻底等优点,是目前最有发展前景的新技术之一。但目前催化剂材料的失活及光利用效率等关键问题亟待解决,未来在上述问题及研究领域的突破将成为推动船舶尾气净化技术成功应用的原动力。

5 结语

目前,对于船舶尾气处理方面的研究,尚处于起步阶段,技术还不够成熟,同时由于船舶自身的一些条件限制,如船舶的类型、航行的水域、船舶的空间、使用燃油的类型等,制约当前一些脱硫脱硝技术在船舶尾气处理上的应用。因而,研究者可根据船舶在内河或海上航行的特点,借鉴当前工业废气处理中运用较为成熟的脱硫脱硝技术,通过对其进行革新、改进或优化,研究出新型的船舶尾气处理技术,早日解决船舶排放尾气的污染问题。

[1]国际海事组织.经修订的《防污公约》附则Ⅵ和2010 年氮氧化物技术规则[Z].2010.

[2]张彦锋,沈天临,任国柱,等.国内外主流烟气脱硫技术及发展趋势[J].辽宁城乡环境科学,2004,24(5):53-56.

[3]金晶.火电厂对脱硫工艺的选择[J].电力环境保护,2001(1):28-29,32.

[4]钟秦.燃煤烟气脱硫脱硝技术及工程实例[M].北京:化学工业出版社,1999:102-105.

[5]曾庭华,等.广东省火电厂烟气脱硫现状与展望[J].中国电力,2003,36(3):68-72.

[6]郭鲁钢,王海增,邓培昌,等.海水脱硫技术应用现状[J].海洋技术,2006(3):35-38.

[7]郝建宽.海水脱硫技术在沿海火电厂中的应用[J].东北电力技术,2007(5):11-13.

[8]王明智.国内烟气脱硝技术的应用[J].沿海企业与科技,2011(2):26-29.

[9]朱江涛,王晓晖,田正斌,等.SNCR 脱硝技术在大型煤粉炉中的应用探讨[J].能源研究与信息,2006,22(1):18-21.

[10]管一明,张伯溪,关越.选择性非催化还原法烟气脱氮氧化物工艺[J].电力环境保护,2006,22(4):15-19.

[11]管一明,胡宇峰.火电厂高飞灰布置SCR 系统的主要组成和设备[J].电力环境保护,2004,20(4):25-27.

[12]吴金泉.浅谈SCR 烟气脱硝工艺特点[J].海峡科学,2011(5):22-24.

[13]任岷,毛本将,黄文凤.电子束氨法脱硫脱硝装置设计[J].中国电力,2005,38(7):69-73.

[14]徐长香,傅国光.氨法烟气脱硫技术综述[J].电力环境保护,2005,21(2):17-20.

[15]张丽,张彭义,陈静.一种高催化活性的光催化剂制备方法:中国,2005100121134[P].2007-03-14.

[16]张丽,张彭义,余刚,等.一种高活性二氧化钛薄膜光催化剂的制备方法:中国,2004100092635[P].2006-09-13.

[17]黄锦勇,刘国光,张万辉,等.TiO2光催化还原重金属离子的研究进展[J].环境科学与技术,2008,31(12):105-108.

[18]刘国光,丁雪军,张学治.光催化氧化技术的研究现状及发展趋势[J].环境污染治理技术与设备,2003,8(4):65-69.

[19]赵毅,徐永毅,赵莉,等.纳米级TiO2光催化氧化机理及其在污染治理中的应用[J].电力环境保护,2005,21(4):43-47.

[20]唐孝炎.大气环境化学[M].北京:高等教育出版社,1990:124-125.

[21]CAMPOSTRINI R,et al.Sol-gel derived anatase TiO2morphology and photo -activity [J].Materials Chemistry and Physics,1994,38(3):277-283.

[22]HASHIMOTO K,et al.Photoactivity oxidation of nifrogen monoxide over titanium(VI)oxide nanocrystals large size aress[J].Photochem and Photobiol(A:Chemistry),2000(136):103-109.