45钢驱动轴断裂原因分析

陈俊健

(华南理工大学 广州学院,广州 510800)

1 引言

某公司电机设备的驱动轴使用3个月左右出现断裂,该驱动轴用45 钢制造,技术要求调质处理200~220HB。断裂部位为φ52台阶过渡处(见图1 箭头A所指)。该驱动轴工作时受扭转以及循环应力,轴断裂的部位是台级过渡处。该台阶是与传动齿轮紧固配合部位,工作时是一个受力点,而尖角处是应力集中的地方。45 钢属于中碳钢范围。在此含碳量范围内,钢经过调质处理(淬火后高温回火,获得回火索氏体组织)作为预先热处理或最终热处理。经调质处理后,组织为回火索氏体,获得一定的强度、硬度的基础上,能保持较好的综合力学性能。本研究通过对失效件进行取样,包括断口宏观分析、化学成分分析、综合力学性能分析、金相分析、电镜分析的一系列失效分析的实验,分析驱动轴断裂的原因,提出改进的建议。

图1 驱动轴加工图

2 检验分析

2.1 宏观分析

失效构件包括能收集到的全部残片在内,要在清洗前进行全面的观察。这包括肉眼观察、低倍率的放大或显微镜宏观检查,还有高倍率显微镜的微观观察。对断裂的断口,腐蚀的局部区做低倍率的宏观观察能为微观机制分析提供选点观察做好准备。如断口宏观观察能判别断裂顺序、裂纹源、扩展方向,则微观观察可在确定的裂纹源区、裂纹扩展区及断裂区分别观察不同的特征,寻找异常的信息,为判别失效原因及机理提供有力的证据。断口形貌呈现多裂源疲劳断裂形貌特征,见图2。在轴的边缘产生裂纹(裂源),然后向心部扩展,最后于心部断开。图2中B、C、D 分别表示裂源、扩展区和瞬断区。根据瞬断区细小特征,可知断轴所受疲劳应力较小。在扭转、弯曲循环应力作用下,轴开裂过程中裂纹的张合间隙小,其断面相互摩擦严重,因此断口显得光滑,疲劳贝纹花样不明显。

图2 断口形貌 1×

2.2 化学成分分析试验

本次实验采用的是光电直读法光谱分析,省去了对感光板的暗室处理,以及在测微光计上进行的谱线刻度测量这两个工序。该仪器采用光电接收元件,将光信号转变为电信号,并经过放大及记录装置的作用,仪器随即自动绘出指示分析线(含何种元素)及强度比的度数(元素含量),大大加快了分析速度。

化学成分分析结果见表1。成分与GB 标准优质碳素结构钢(GB699-88)45钢相符。

表1 扶手驱动轴化学成分/Wt%

2.3 硬度检测试验和力学性能检测

本次采用的是布氏硬度试验。布氏硬度试验是用一定直径D(mm)的钢球或硬质合金为压头,施以一定的试验力F(N),将其压入试验表面,经规定保持时间t(s)后卸除试验力,试样表面将残留压痕。测量压痕平均直径d(mm),求得压痕球形面积A(mm2)。布氏硬度值HB 就是试验力F 除以压痕球形表面积A所得的商,其计算公式为:通常,布氏硬度值不标出单位[1]。

布氏硬度试验的优点是压痕面积较大,能反映较大体积范围的各组成物的平均性能,代表性较全面,试验结果也比较稳定,和材料的抗拉强度有近似的关系。硬度检测结果为220HB。

力学性能检测结果见表2。

表2 扶手驱动轴力学性能

实验中,新试样是送检单位最近新下料的样品,检测的结果显示,新试样和旧试样力学性能差别不明显。

2.4 金相检验

(1)非金属夹杂物

钢中非金属夹杂物主要是氧化物和硫化物,如图3所示。拉长变形状的是硫化物,呈点状的是氧化物。依照GB10561-89《钢中非金属夹杂物显微评定方法》JK 标准评级图,评定为A2D3级,不合格。

(2)表层组织和心部组织

表层为回火索氏体,如图4所示。高温回火时,铁素体开始发生再结晶,由针片状转变为多边形,渗碳体的聚集长大,形成由颗粒状渗碳体与多边形铁素体组成的组织——回火索氏体[2]。但是,照片中所显示,有部分铁素体依然保留针片状的特征,这是部分结构钢常见的情况。

心部为回火索氏体+铁素体,如图5所示。值得注意的是,有部分由铁素体晶界向晶内并排生长的铁素体的存在,出现了魏氏组织的特征。可以推断得到,这是由于加热不足,造成铁素体未能充分溶解。

图3 非金属夹杂物(未侵蚀)100×

图4 表层组织500×

图5 心部组织 500×

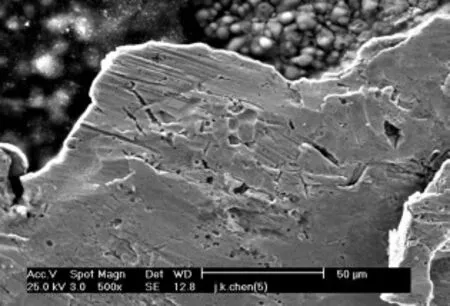

2.5 刀痕形貌分析

痕迹分析也是失效分析中最重要的分析方法之一,对判断失效性质、失效顺序、找出最早失效件、提供分析线索方面有着极为重要的意义。在断口残体部位可见粗糙加工刀痕,如图6所示。

图6 加工刀痕 2×

2.6 电子显微分析试验

图7 加工刀痕放大像(SEM)17×

应用电子显微镜,能确定晶体的结构类型以及析出相与母相之间的取向关系,做到形貌与结构的统一。图7 为电镜观察的刀痕形貌。

试样经超声波清洗及AC 纸溶敷拉拔处理。在电镜观察发现断口边缘疲劳辉纹,如图8所示。有不同方向扩展的疲劳辉纹,如图9所示。断口有多个裂纹源。断裂显微组织是韧窝为主及二次裂纹,如图10所示,由于韧窝的撕裂棱已被断面之间摩擦、压平,其特征不清晰。

图8 疲劳辉纹(SEM)500×

图9 不同方向的疲劳辉纹500×

图10 压扁的韧窝+二次裂纹 500×

3 分析和讨论

驱动轴断口形貌呈现多裂纹源疲劳断裂形貌特征,轴的边缘产生裂纹(裂源),然后向心部断开。在交变应力作用下,疲劳裂纹从原来与拉伸轴呈45°角的滑移面,发展到与拉伸轴呈90°角,即由平面应力状态转变为平面应变状态,这一阶段中最突出的显微特征是存在着大量的、相互平行的条纹,称为“疲劳辉纹”。疲劳裂纹扩展到一定深度后,由于剩余工作截面减少,应力逐渐增加,裂纹加速扩展。当剩余面积小到不足以承受负荷时,在交变应力作用下,即发生突然的瞬时断裂。根据瞬断区细小特征,可知断轴所受疲劳应力较小[3]。在扭转、弯曲循环应力作用下,轴开裂过程中裂纹的张合间隙小,其断面相互摩擦严重,因此断口显得光滑,疲劳贝纹花样不明显。

从金相组织来看,表层为回火索氏体,这是调质钢的正常组织。这种组织有比较好的综合机械性能。心部为回火索氏体+铁素体。有部分由铁素体晶界向晶内并排生长的铁素体的存在,出现了魏氏组织的特征。可以推断得到,这是由于加热不足,造成铁素体未能充分溶解。在安排零件的加工工艺路线时,应考虑淬透性的影响。如对有效淬硬深度浅的大尺寸工件,应在粗加工后再调质,以免把淬透层车去而起不到热处理应有的作用。就本金相组织检验结果可知:非金属夹杂物较多;热处理工艺恰当,组织尚算正常。

在循环载荷作用下,金属的不均匀滑移主要集中在金属表面,疲劳裂纹也常常产生在表面上,所以机件的表面状态对疲劳强度影响很大。表面的微观几何形状如刀痕、擦伤和磨裂等,都能像微小而锋利的缺口一样,引起应力集中,使疲劳极限降低。机件尺寸对疲劳强度也有较大的影响,在弯曲、扭转载荷作用下其影响更大。一般来说,随着机件尺寸的增大,其疲劳强度下降,这种现象称为疲劳强度尺寸效应。缺口试样比光滑试样的尺寸效应更为显著。实际上,本驱动轴断裂部位的台级过渡处为直角,加工刀痕粗糙。台级与传动齿轮紧固配合部位工作时是一个受力点,刀痕及无倒圆的尖角成为应力集中的地方,该处便成为裂源。疲劳强度尺寸效应的原因在于:①尺寸增大会增加机件表面的各种缺陷,增大疲劳裂纹的萌生几率;②机件尺寸增大会降低弯曲、扭转机件截面的应力梯度,增大表层高应力的体积,增加萌生疲劳裂纹的几率,因而其疲劳强度降低。

4 结论及建议

轴的材料化学成分符合45 钢,但非金属夹杂物较多。金相组织检验结果显示,热处理工艺恰当,组织正常。

轴断裂部位的台阶过渡处,图纸上标明有R2的倒圆,实际上该处是直角,而且加工刀痕粗糙。从装配结构来看,该台阶是与传动齿轮紧固配合部位,工作时是一个受力点。由于刀痕及无倒圆的尖角,成为应力集中的地方,该处便成为裂源。通常,在疲劳断裂过程中,疲劳源形成的阶段占据整个断裂过程的大部分。刀痕本身可视为人工裂纹源,扶手驱动轴在疲劳断裂过程中,无须形成裂源阶段而直接进入裂纹扩展阶段,因此出现仅3个月就断裂的过早失效现象。也因为存在人工裂源,轴的断口没有呈现出典型的疲劳断口三区组织形貌特征。

该驱动轴的断裂属于疲劳断裂。引起断裂的主要原因是轴台级过渡无倒圆以及加工刀痕粗糙,这些加工缺陷造成使用中应力集中,成为疲劳裂源。

建议在加工时注意断口处的台阶过渡倒圆,不要出现明显的加工刀痕。由于断口处台级作用力较大,为免应力集中,设计图纸可改R2 为R5。

[1]廖景娱.金属构件失效分析[M].北京:化学工业出版社,2003.

[2]梁耀能.机械工程材料[M].广州:华南理工大学出版社,2002.

[3]孙平.材料力学[M].广州:华南理工大学出版社,1995.