高性能大规格陶瓷薄板的研制

陈冀渝

(四川省建材工业科研院 成都 610081)

前言

随着建筑陶瓷工业的不断发展,轻质薄型建筑陶瓷制品已成为今后的发展方向。用作建筑外装饰材料的大规格陶瓷薄板(下称陶瓷板)随之应运而生,并得到广泛的应用,市场前景广阔。但一方面由于陶瓷板长期暴露在室外,在冬季遇水易冻结,会引起体积膨胀,特别是陶瓷板规格越大,冻害问题越突出。另一方面,虽然对陶瓷板的研究已有一段时间,规格为1m×1m×5mm的陶瓷板也已投放市场,但就目前的实际生产状况而言,陶瓷板的规格越大,生产难度越大。其主要原因是受瓷质原料(如长石等和粘土中石英所含游离二氧化硅)的影响。即由于石英膨胀系数大,陶瓷板在烧成过程中,冷却时容易产生温度梯度差,引起内应变,导致冷裂现象产生。而且由此带来的负面效果是烧成速度慢,生产效率低的问题。目前虽然也有膨胀系数小的原料如堇青石和透锂长石,但由于其价格昂贵,难以作为批量材料以低价在市场上销售。陶瓷板通常需在高于1200℃的温度下烧结,易引起产品软化变形,因收缩率超过10%,尺寸精度降低。

据有关专利技术文献报道的一种改善脆性,提高弹性的陶瓷板生产技术。它采用针状结晶矿物(纤维状结晶矿物)——β型硅灰石与粘土和滑石均匀配料,以同一方向定向排列的硅灰石针状结晶矿物成形坯板,后烧结,生产出具有高弹性的陶瓷板。不过,针状结晶矿物的硅灰石属于低温型矿物,曾广泛应用于不同工业领域,其中也包括陶瓷领域,但若采用与烧成瓷质砖相同的条件,在1200℃以上的高温下烧结,使其致密化并降低吸水率,低温型硅灰石在温度接近1120~1130℃时,其结晶则转变为高温型硅灰石,针状结晶开始产生变化而失去效果,虽然随着其逐渐瓷质化和致密化,坯体吸水率降低,但同时还会随着软化变形而引起内应变,易导致产品龟裂。由此可见,就目前陶瓷板的生产现状而言,因烧成温度低于1100℃,吸水率高达10%,产生冻害的问题无法避免。因此,本研究的目的就在于解决上述存在的技术问题,为市场提供高性能的大规格薄型陶瓷板。

1 研制方案

为了解决上述存在的技术问题,只有控制在低于低温型硅灰石针状结晶转变温度下烧结时的反应性,保持其针状结晶不变,即使使用瓷质成分的原料,在低于低温型硅灰石针状结晶转变温度下烧结,坯体也会变得致密,吸水率降低,才能研制出抑制冷裂、烧成收缩小、切割加工性好、抗冻性高的陶瓷板。正是基于这一技术观点,笔者通过潜心研究,获得了优选的研制方案。

研制结果表明,以滑石、瓷质成分的原料、针状结晶矿物的低温型硅灰石和可塑性粘土为主要原料进行配料、混合,以硅灰石均匀定向排列,成形出薄形坯体,在低于低温型硅灰石结晶转变温度的条件下烧结,可烧制出吸水率低(3 %以下)的陶瓷板,因此抗冻性能优良,在寒冷地区的屋外使用也没有问题。

烧制高性能的陶瓷板是以滑石、瓷质成分的原料如长石、高岭石等、低温型硅灰石和可塑性粘土为主要原料,其配料组成如表1所示。

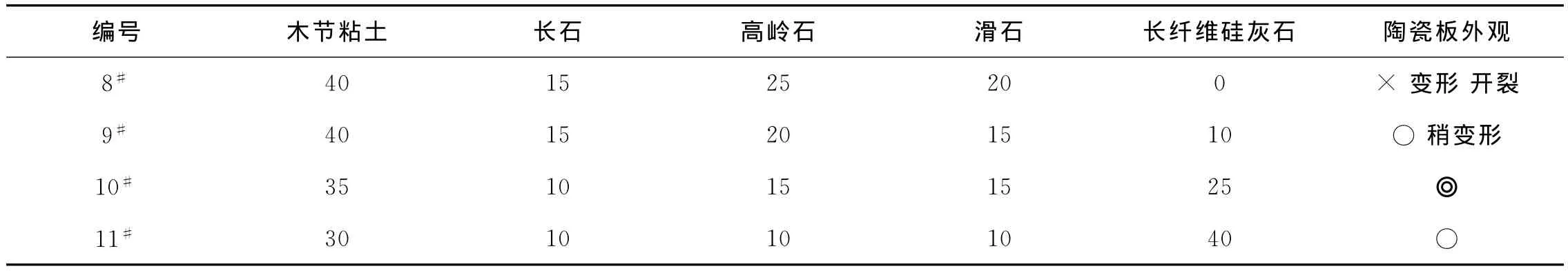

表1 陶瓷板的配料组成及外观评定结果(质量%)

续表1

原料所用低温型硅灰石最好是长纤维和短纤维的混合粉体。这样可使硅灰石的粒度保持均衡,有助于反应更稳定,以便于批量生产吸水率在3%以下的陶瓷板。

1)配料中滑石是一种必不可少的成分。它不仅具有提高坯体成形的作用,还发挥与瓷质成分共熔的作用,可降低熔融温度。滑石按表1所示的配比掺杂使用。其粒度在44μm以下,颗粒分布的中位粒径以5μm为宜。试验结果表明,不添加滑石,不仅坯体成形性差,而且难以发挥共熔作用,需在高温下使其致密化,使低温硅灰石结晶转变。反之,如滑石添加量过多,其羟基就少,缺乏可塑性会影响成形性,而且反应过程中生成的非晶质二氧化硅转变为方英石,可能会引起冷裂。

2)瓷质成分的原料为长石、高岭石等,根据碱含量(K2O、Na2O)和粒度的不同来调整掺入量。其碱含量在3%以上,粒度为44μm以下的颗粒至少在80%以上,最大粒度最好在110μm以下。考虑到与滑石的相互作用,按表1所示的配比进行配料。试验表明,不添加瓷质成分的原料,滑石作为矿化剂与粘土和硅灰石急剧反应,易产生软化使其变形,引起内应变,这成为陶瓷板翘曲的主要原因之一;反之,瓷质成分的原料配比过多,瓷质化作用过大,也易引起坯体软化变形,使低温型硅灰石形状得不到保持,难以制成合格的陶瓷板。试验还表明,以一定百分比的质量添加K2O、Na2O的碱分总含量在10%以上的长石粉,可进一步降低陶瓷板的烧成温度。

3)低温型硅灰石也是配料中一种必不可少的成分。因为它能起到保持陶瓷板形状和提供钙源来获得所需灰长石反应性生成物的作用。虽然硅灰石粒度(纤维长度纵横尺寸比)越大,陶瓷板的形状保持效果越好,但过大反而会降低反应性,因此以纵横尺寸比在20以下为宜。硅灰石使用量以表1所示的配比掺入为佳,因为其配比越大,达到致密化的温度要求越高,反应性更急剧,不利于陶瓷板的烧制;虽然配比越少可进一步降低烧成温度,但不利于防止龟裂和保持陶瓷板形状。

4)作为主要原料之一的可塑性粘土同样按表1所示的配比使用,否则因掺入量过少,可塑性差,坯料在以硅灰石同一方向定位成形坯板过程中难以成形,或因掺入量过多,干燥性变差,导致生产效率降低,还因其它主要原料配比减少,即使在低于硅灰石结晶转变温度下烧结,也得不到能满足性能要求的陶瓷板。

2 生产试验

2.1 试验1

以滑石、长石、高岭石、木节粘土和长纤维硅灰石(纵横比20以下、中心纤维长度为210μm)为主要原料,按表1所示用量配比,将混合的粉料置于混料机中混合搅拌15min,外加20%拌和水,混练成坯料,经真空练泥机挤出泥料,由辊压机压延,再切割成尺寸为950mm×1895mm×5.3mm的坯板,后送入辊道窑,缓慢升温烧结,烧制成吸水率为2.5%的陶瓷板,并对其进行外观评定,评定结果见表1。结果表明,2#、5#、7#、9#、10#和11#的陶瓷板外观状态良好,而未掺入和掺入40%滑石的陶瓷板(1#和3#)、未掺入和掺入50%瓷质成分的陶瓷板(4#和6#)以及未掺入硅灰石的陶瓷板(8#)的外观状态较差。

图1、图2、图3和图4是烧成温度与吸水率关系曲线图。由于7#陶瓷板掺有碱含量(5%)超过长石细粉(10%),可在低于1078℃下烧成吸水率为2.5%的陶瓷板。

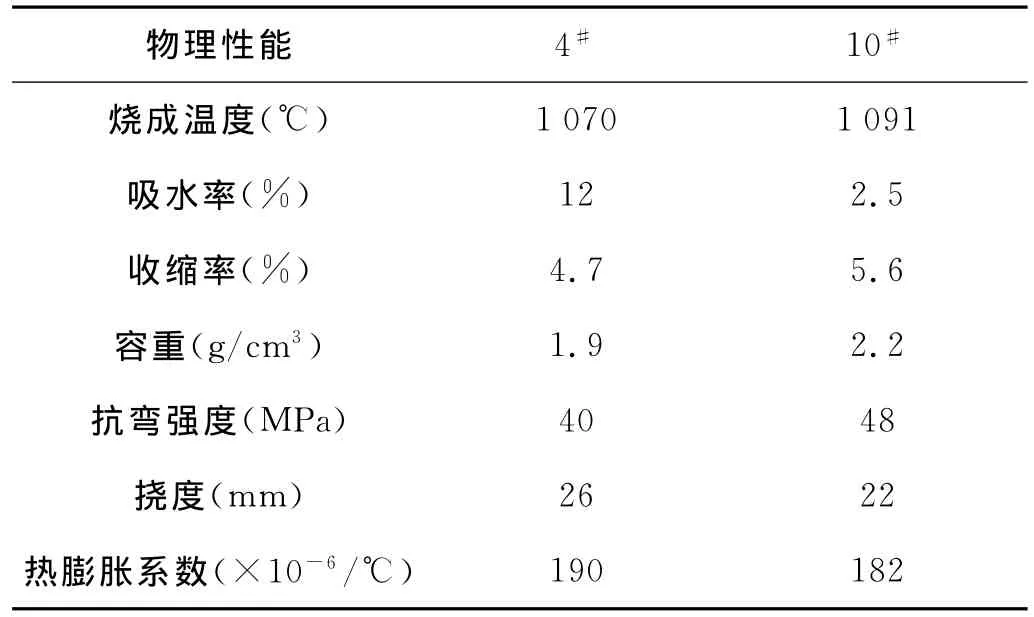

表24 #和10#陶瓷板性能测定结果

表2列出了4#和10#陶瓷板的物理性能。从表2可以看出,烧成温度为1091℃、厚度为4.3mm的10#陶瓷板的各项性能良好,其吸水率低至2.5%,具有良好的抗冻性,抗弯强度高达48MPa,容重为2.2g/cm3,具有质量轻,便于施工等优点;收缩率为5.6%,具有较好的尺寸精度。而4#陶瓷板在同一温度下烧结出现软化变形,因此为保持其形状稳定,将烧成温度降至1070℃,结果其吸水率高达12%,抗冻性变差;抗弯强度为40MPa,低于期望值。

图11 #、2#、3#陶瓷板吸水率与烧成温度的关系

从10#陶瓷板的下面着重于烧成温度与吸水率即致密度的关系来看,在1088℃和1098℃的2个温度的曲线呈右偏下垂状,不成正比例(直线)。图5为1#陶瓷板的吸水率与图4曲线斜度的关系。从图5可知,曲线状态变化大,可推定这是由于上述温度带反应急剧所致。该温度带接近硅灰石结晶转变温度,激发反应的内能,提高了反应性。而该反应性又与粒度(表面积)密切相关,表面积越大,反应性越高。

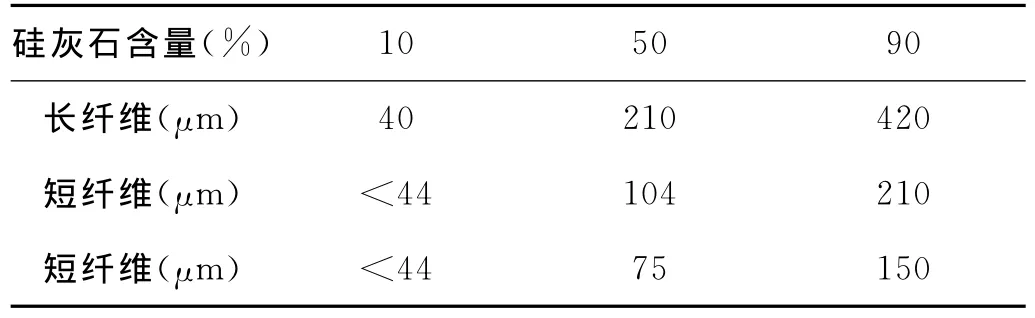

表3为所用硅灰石颗粒分布测定结果。

表3 硅灰石颗粒分布

续表3

由表3可以看出,1088℃下主要是粒度在125μm以下的硅灰石进行反应,1098℃下主要是粒度在150μm以上的硅灰石进行反应。在试验中,另取40%木节粘土、25%低温型硅灰石和35%废玻璃粉配料,按上述同一成形过程,成形坯板、干燥、烧结,制成陶瓷板。该陶瓷板在1080℃下的收缩率为5.1%,吸水率为3.4%,但有干燥裂纹和冷裂产生。X射线衍射分析还表明,存在方英石峰。虽使用玻璃粉可低温烧结,但受玻璃粉反应性影响,转变为液相的非晶质二氧化硅,生成方英石。由于方英石的存在,在200℃附近,热膨胀变化大,耐热冲击性降低,从而导致冷裂。因此用玻璃粉难以烧制陶瓷板。而在共熔作用下,降低烧结温度以保持低温型硅灰石纤维状态,这可使生成的液相含有较多的结晶相,缓和热冲击,有助于烧制陶瓷板。

2.2 试验2

采用长纤维与短纤维低温型硅灰石的配合使用,调整其粒度,对反应稳定性的作用进行了试验。试验中使用a和b的2种短纤维(见表4),按表5所示的配比和试验1的试验过程,混合搅拌、混练坯料、挤泥、压延、切割成同一规格的坯板,后干燥、入窑烧结,制成陶瓷板。

表4 长、短纤维型硅灰石的颗粒分布

试验2结果表明,与试验1中的3#陶瓷板一样,均未产生龟裂,也无翘曲,外观表现良好。烧成温度与吸水率变化关系如图4所示。由图4中表明,2#陶瓷板的烧成温度与吸水率的关系略呈反比例关系,用短纤维来调整硅灰石粒度可在低于全使用长纤维时的烧成温度下,获得3%以下的吸水率。这意味着与短纤维硅灰石配合使用,可在低于结晶转变温度下烧制出无结晶转变、形状稳定的陶瓷板。

图5表示了1#、2#、3#和4#陶瓷板吸水率与图4曲线斜度的关系,从图5可以看出,由此形成的2#和3#陶瓷板曲线变化小,处于稳定状态。此外,只使用短纤维硅灰石的4#陶瓷板,因其粒度的关系,烧成温度有所降低,但与只使用长纤维陶瓷板一样,不能控制其反应性。

表5 长、短纤维硅灰石配比及陶瓷板配料组成(质量%)

表61 #、2#陶瓷板物理性能测定结果

表6列出1#和2#陶瓷板吸水率为2.5%时的物理性能。在表6中,尽管2#陶瓷板的烧成温度低,其物理性能基本与烧成温度高的1#陶瓷板的相同,这说明在降低烧成温度下也能烧制性能好的陶瓷板。

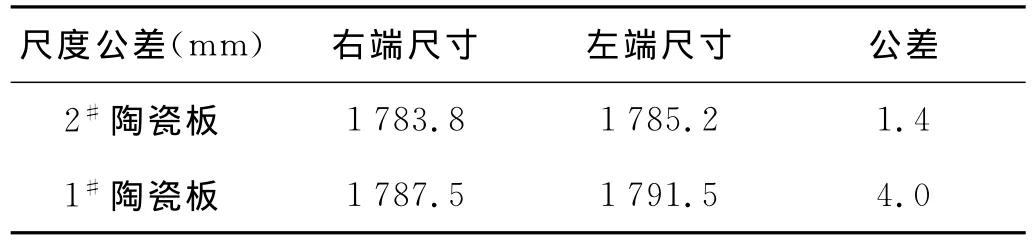

表71 #陶瓷板与2#陶瓷板的尺度公差

表7就长度尺寸约为1800mm的1#和2#陶瓷板的纵向左右端尺度公差作了对比。经测定,1#陶瓷板的尺度公差为4.0mm,而2#陶瓷板的尺度公差仅为1.4mm。据推定这是由于硅灰石粒度通过调整,使粒度均衡化,因而提高了尺寸稳定性。

3 结语

采用滑石、瓷质成分的原料如长石、高岭石等低温型硅灰石(最好是长纤维和短纤维型的混合粉体)和可塑性粘土为主要原料的粉料进行混合配料,以针状结晶矿物均匀定向于同一方向挤泥、压延,成形坯体,在低于低温型硅灰石结晶转变温度下烧结,可制成吸水率小、抗冻性好、抗弯强度高的轻质大规格陶瓷薄板。

1 曾令可,等.大规格陶瓷薄板的特性及烧成技术.全国性建材核心期刊——陶瓷,2013(2):28~31

2 セラボー株式会社.薄板状の焼结体おびその製造方法.特开昭2006-89570

3 陈迪晴.挤出成形大规格陶瓷薄板的生产工艺.佛山陶瓷,2008(4):9~13