石蜡嗅味源分析及对策

刘 泓,刘 毅

(中国石化荆门分公司, 湖北 荆门 448000)

2010年 9月 2日国家发布全精炼石蜡新标准GB/T 446-2010,2010年12月1日实施,代替GB/T 446-1993,其中最大的变化是嗅味由原来的“不大于2”提高至“不大于 1”。全炼蜡嗅味的分析方法采用 SH/T 0414,该方法等同采用美国试验与材料协会标准ASTM D1833-87(1999)《standard test method for odor of Petroleum wax》,基本与之同步更新。该方法主要用于评定嗅味强度,但结果受嗅味类型干扰。国际普遍认可的七种基本气味是樟脑味、麝香味、花香味、薄荷香味、乙醚味、刺激性臭气味、腐败性臭气味,任何一种气味的产生都是这7种基本气味中的几种气味混合的结果。分子量太小或太大(例如300)的化合物一般无嗅味。

嗅味是通过嗅觉器官产生的。嗅纤毛、嗅小胞、细胞树突和嗅细胞体等组成嗅细胞,许多嗅细胞和其周围的支持细胞、分泌粒在上面密集排列形成嗅粘膜。分泌粒分泌的嗅粘液有保护嗅纤毛、嗅细胞组织以及溶解气体成分的功能;嗅纤毛有捕捉挥发性嗅感分子的作用。挥发性嗅感分子随空气流进入鼻腔,先与嗅粘膜上的嗅细胞接触并溶于嗅粘液,嗅感分子与嗅细胞感受器膜上的分子相互作用,生成一种特殊复合物,再以特殊的离子传导机制穿过嗅细胞膜,将信息转换成电信号脉冲,经感觉神经末梢将嗅粘膜或鼻腔表面感受到的各种刺激信息传递到中枢神经而感知嗅味。

自从石蜡新国标发布后,因嗅味原因M公司全精炼石蜡产量大幅下降,为此展开了技术攻关,对石蜡嗅味源进行了分析,对酮苯脱蜡、石蜡加氢装置进行了技术改造,对相关工艺参数进行了调整,取得了积极成果。

1 嗅味源分析

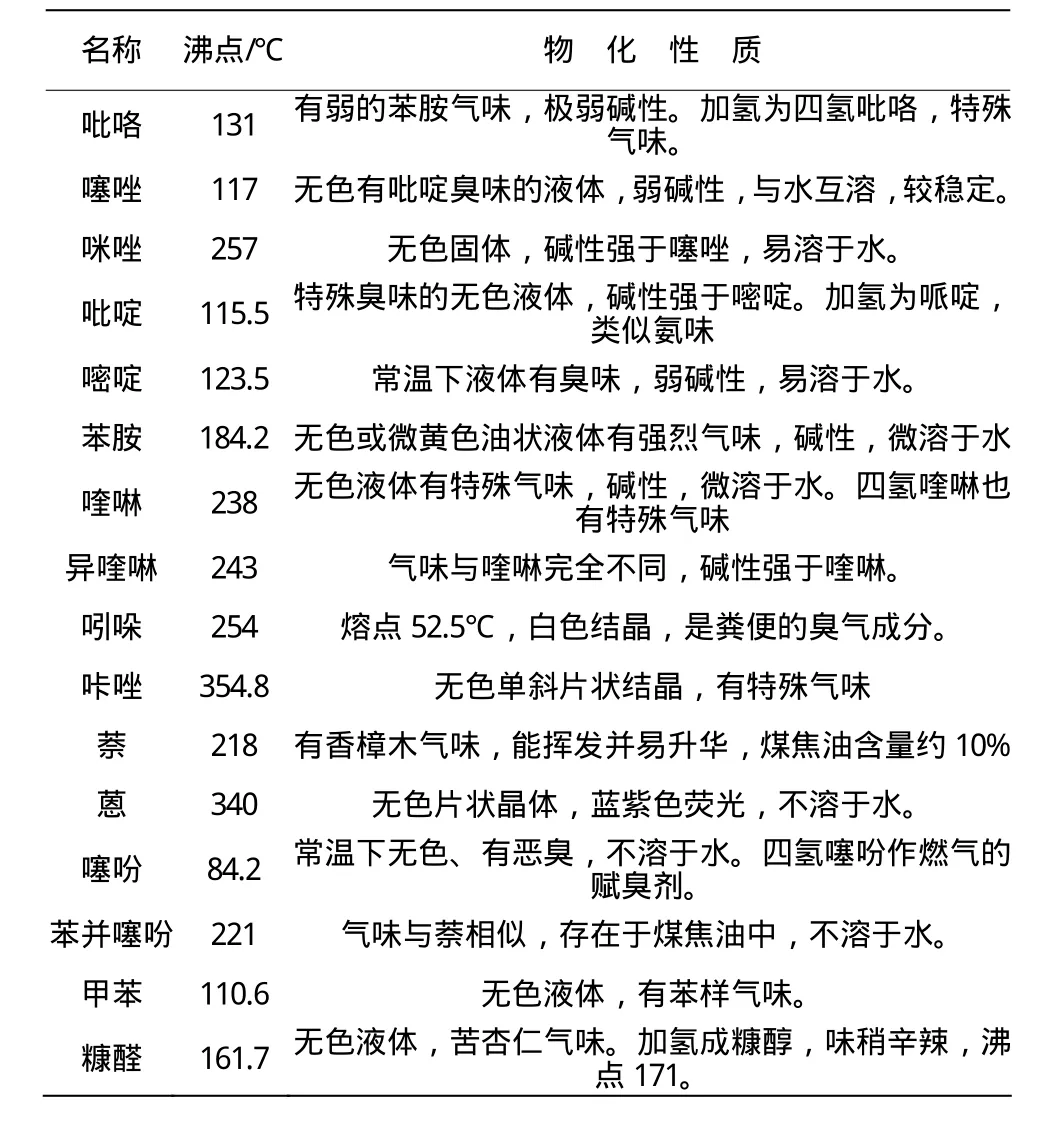

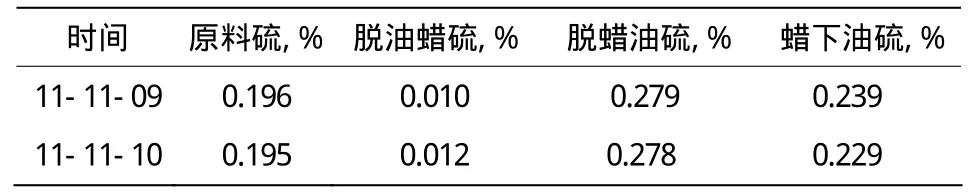

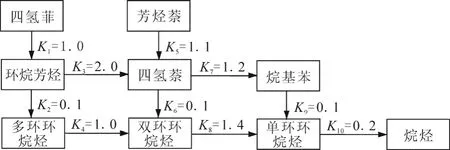

M公司生产石蜡的原油为江汉原油、南阳原油,在蒸馏二装置按2:3比例混炼。江汉、南阳原油与中东、北美等地原油有显著不同,其一就是氮含量高,平均含量约0.32%、0.35%,而多数氮化物、硫化物气味大是人所共知,如表1。

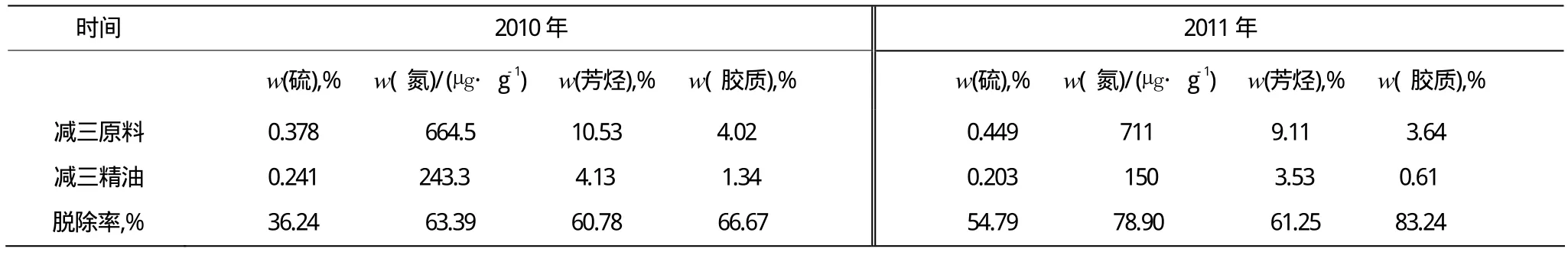

从糠醛减二、减三线精制油分析表3可见,其中仍含有相当量的硫化物、氮化物,少量的稠环芳烃,少量的胶质(主要组分是含氮、硫的稠环芳烃)。糠醛精制油到酮苯脱蜡后,这类杂质大部分转移到脱蜡油中,部分残留在脱油蜡中,因为脱油蜡含一定量未脱净的油以及这类杂质的凝固点较高。另外脱油蜡还夹带了微量的酮苯溶剂,也是嗅味源之一。其后为提高石蜡颜色、光安定性在中压加氢时饱和稠环芳烃,同时杂质氮化物、硫化物又被进一步降解形成稍轻的组分,这些杂质不脱除必然影响嗅味。

据此认为嗅味主要与相当分子量的氮杂环物、相当分子量的硫杂环物、中分子稠环芳烃、酮苯溶剂等有关。

表1 基本氮、硫杂环物嗅味等特性Table 1 characteristics of nitrogen、sulfur heterocycles odor

2 生产工艺论述

M公司石蜡生产工艺流程为蒸馏二装置减二减三线—糠醛精制—酮苯脱蜡—石蜡加氢—汽提—干燥过滤—产品成型。由于酮苯脱油蜡含有上述杂质,因此嗅味大,光安定性差,颜色稳定性差,不能满足全精炼石蜡的指标要求,必须加氢。

根据减二、减三线馏程数据统计,减二线馏程350~430 ℃,平均闪点 182 ℃,碳分子分布范围22~29,分子量约 360;减三线馏程 400~485 ℃,平均闪点222 ℃,碳分子分布范围27~33,分子量约 420。因此减二线、减三线石蜡馏程或闪点或碳原子数也与上述相符,而且无论氮化物、硫化物还是稠环芳烃,可视为长链碳原子上的取代基或基团,其物理性质至少应符合上述特点之一。

2.1 糠醛精制

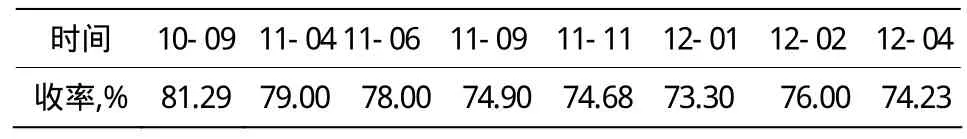

糠醛减二线精制条件:塔-1顶温 110 ℃,底温67 ℃,剂油比2.2∶1;减三线精制条件:塔-1顶温117 ℃,底温75 ℃,剂油比2.6∶1。2011-2012年糠醛精制油收率、原料与产品性质如表2、表3。

表2 糠醛减二三线精制油收率Table 2 Furfural refined oil yield of vacuum second andthird line

表3 糠醛减三线原料与产品性质Table 3 The furfural properties of raw material and product of the vacuum third line

2011年9月至2012年4月,精制油收率下降约4%,平均约75%,相应地硫含量降低约20%,氮含量降低约15%,但产品石蜡嗅味未见根本改善,仍为1.5作半炼蜡。

2.2 酮苯脱蜡

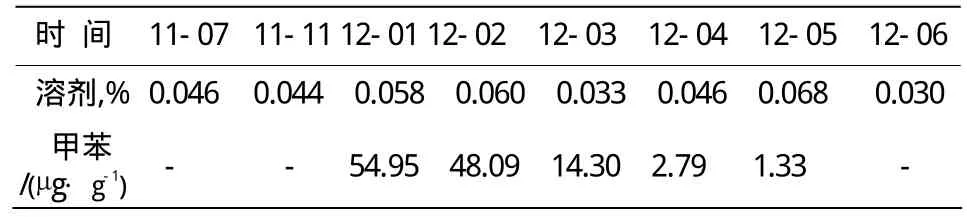

酮苯脱蜡是一个物理过程,通过多段加入酮苯溶剂并降低温度让石蜡从油中结晶出来,再经过滤及汽提将石蜡中的酮苯溶剂尽可能脱除。酮苯原料及产品特征如表4、表5。

表4 酮苯减三线原料及产品性质Table 4 The MEK-T properties of raw material and product of the vacuum third line

表5 酮苯轻套脱油蜡溶剂含量Table 5 The solvent content of deoiled wax of MEK-T Light oil

2.3 石蜡加氢

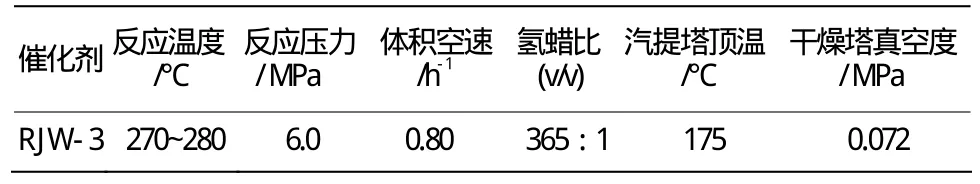

石蜡加氢精制目的是脱除非烃化合物中的硫、氮、氧;加氢饱和稠环芳烃;尽量减少C-C健断裂,避免蜡含油增加。石蜡加氢工艺参数如表6。

表6 石蜡加氢工艺参数Table 6 Petroleum wax hydrogenation process parameters

2.3.1 加氢脱硫反应

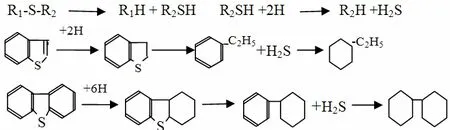

研究认为硫醚是减压侧线油中含量较高的硫化物,噻吩及其同系物是另一种主要的硫化物[1]。而硫醇、硫醚、二硫化物较少,且在比较缓和的条件下容易加氢脱除,环状硫化物如噻吩类加氢脱硫比较困难,条件稍苛刻。反应机理首先是环中双键发生加氢饱和,接着发生断环然后脱去硫原子。脱硫反应与脱氮相比容易得多,如表 7。脱硫反应由易到难顺序:硫醇>二硫化物>硫醚>苯并噻吩>二苯并噻吩。代表性反应式:

2.3.2 芳烃加氢饱和反应

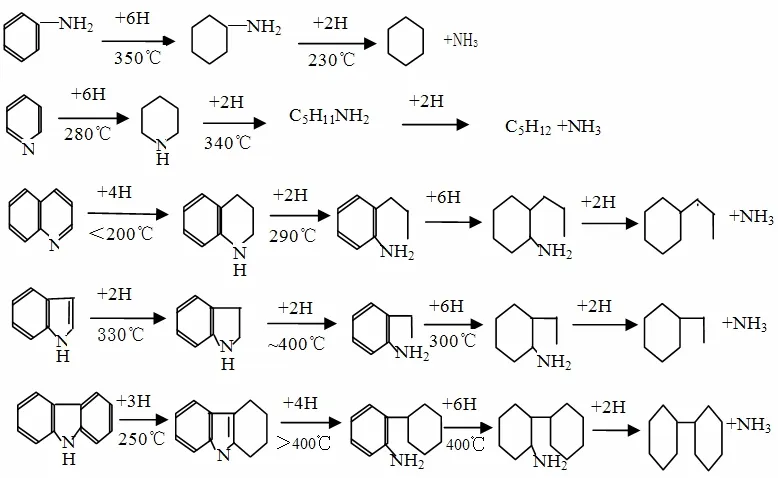

长支链苯环直接在苯环上加氢。从热力学角度看,稠环芳烃加氢的有利途径是一个芳香环加氢成环烷环,接着环烷环断裂或异构化成五元环及其衍生物,然后苯环再加氢,依次进行,如图1。芳香烃上有烷基侧链存在时加氢会更困难[1]。

2.3.3 加氢脱氮反应

从反应机理讲,氮杂环物脱氮先需要加氢饱和芳环后再进行脱氮(与硫杂环物类似)[1,6],非碱性和碱性氮化物,特别是多环氮化物由于空间位阻和芳环大π电子云共轭效应很难加氢反应。脱氮反应由易到难顺序:脂肪胺>芳香胺>非碱性氮化物>>碱性氮化物[1,4]。单杂环氮化物加氢饱和的活性由大到小顺序:吡啶>吡咯≈苯胺>2、3-二甲基吡啶,相应的反应活性温度280 ℃<350 ℃≈350 ℃<450 ℃。代表性反应式[1,6]:

石蜡加氢属液相反应,因此需提供过量的氢气,增加氢分压提高氢在蜡液中的浓度,使之快速到达催化剂反应活性中心发生反应。因反应温度不够,稠环芳烃只能达到部分加氢饱和,脱氮、脱芳烃不彻底,多数后续反应无法进行。

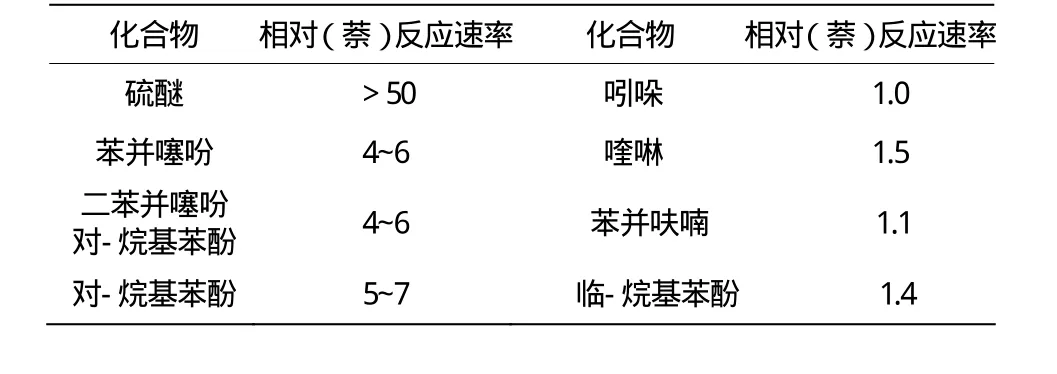

表7 物质的相对反应速度(T344℃,P5.0MPa,,Co/Mo催化剂)Table 7 The relative reaction rate of the material

图1 四氢菲、萘反应物各相对反应速度[1]Fig.1 The relative reaction rates of naphthalene etc.

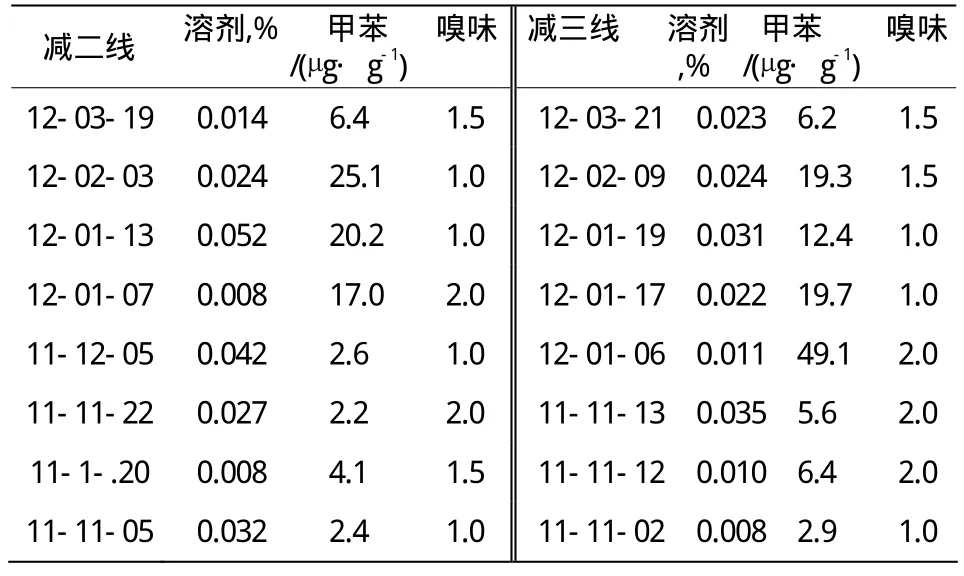

从表8可见,甲苯含量仅2.2 µg/g时嗅味仍为2,甲苯含量25.1 µg/g时嗅味却为1,说明另有其他杂质是引起嗅味的主要原因,甲苯含量只是引起嗅味的次要原因。

表8 石蜡加氢馏出口嗅味典型数据Table 8 The odor typical datas of hydrogenated petro-wax

3 问题分析

石蜡的理想组分是正构烷烃和少量异构烷烃。因精制条件限制,通常由正构烷烃、异构烷烃、环烷烃、少量芳烃、微量非烃化合物组成。虽然石蜡嗅味、光安定性、颜色是3个指标,本质上却互相关联[2,4]。-NH2、-NHR 称为助色基团,-NO2、-NO、-N=N-、=C=NH称为生色基团,氮杂环化物、稠环芳烃在加氢时降解产生有嗅味的物质,而这类物质的共轭体系呈现颜色。日光照射石蜡后引起变色,是因为日光中波长 290-350 nm的紫外线能量为343~460 kJ/mol,而非烃类物质中氮、氧、硫与碳的化学键能一般小于314 kJ/mol,所以紫外线足以破坏非烃类杂质氮、氧、硫的化学键。断键和热氧化是伴生的,在光和氧作用下,石蜡中的极性物质及键能小的烃类分子发生断键、氧化生成硝基、羰基等产物而成为生色基团,引起石蜡变色、变质。可见石蜡的颜色和光安定性受氮含量影响较大[2,4]。

另外石油中的非碱性氮化合物(吡咯、吲哚等衍生物)性质不稳定,易被氧化和聚合,是导致石油二次加工油品颜色变深和产生沉淀的原因;偶氮类有机化合物共轭体系的增长导致颜色加深[1],也证明了氮化物对颜色的影响。因此,如果石蜡加氢能彻底脱除氮化物,不仅对石蜡的光安定性、颜色有利,而且嗅味也会降低。

表9 加氢石蜡稠环芳烃分析数据Table 9 The analysis datas of polycyclic aromatics of hydrogenated petro-wax

脱油蜡含硫很少如表4,而且在蜡加氢过程中,脱硫较脱氮容易得多,如表 7。因此硫化物对嗅味的影响可以忽略。不过需保证H2S能汽提脱除。

从表8知在甲苯含量<5 µg/g时对嗅味影响很小。

从表9知,芳烃加氢饱和效果较好,减二、减三线石蜡紫外吸光度甚至小于食品级石蜡(GB7189-2010)紫外吸光度指标。

从上述5个氮化物加氢典型反应过程看,脱氮前先需饱和芳烃,饱和芳烃通常需要300 ℃以上的温度,而石蜡加氢的反应温度为280 ℃左右,因此尽管石蜡中氮化物含量不高,也会有部分氮化物分子吸收能量后达到反应需要的活化能而脱氮,但多数氮化物达不到脱氮反应需要的活化能致使反应只能部分进行,实际上这类杂环氮化物上有取代基因空间位阻效应不能顺利进行脱氮反应而被其他的脱硫、长支链断裂等竞争反应主导,所以这类脱氮反应无法完全进行。

正是由于稠环芳烃型氮杂环物部分降解,降解后氮化物浓度增加,如果石蜡汽提塔效果差,加上小分子芳烃、硫化氢的协同作用,出现石蜡嗅味偏高。

4 对策措施

M公司为解决石蜡嗅味问题,自2011年9月以来陆续采取了如下相应措施。

(1)优化糠醛操作参数,适当提高精制深度,将精制油收率由80%降至75%左右,精制油中氮化物、硫化物、稠环芳烃含量明显降低,如表2、表3。

(2)酮苯优化过滤机温洗台数、次数,脱蜡、脱油过滤机错开温洗。过滤机温洗时,先开稳备用机再温洗,保证了系统温洗负荷平稳。

(3) 酮苯溶剂回收实行三效五塔:一、二、三效蒸发塔,闪蒸塔及汽提塔并用,提高溶剂回收各蒸发塔温度4~5℃,确保溶剂回收。

(4) 酮苯增加1.0 MPa蒸汽汽提量,减二线由原来的0.5~0.6 t/h提高到0.8 t/h,减三线提高到0.85 t/h,提高溶剂回收率。

(5) 酮苯闪蒸塔真空度提高至10 kPa,降低脱油蜡的甲苯含量。上述措施后效果明显,结果如表5。

尽管糠醛精制油收率降至75%,脱油蜡甲苯含量<5 µg/g,但加氢石蜡嗅味仍在1~2徘徊,如表8,不能稳定在 1。分析认为石蜡中仍有挥发性嗅味物没有汽提出来,决定于2012年4月对石蜡加氢汽提塔进行改造,措施如下:

塔101上部由泡帽塔盘改为填料塔,2段填料各3 m,塔径由原1 m缩径为0.6 m,塔高增加了约3 m,操作压力由0.12MPa改为真空度30 kPa操作,增加了塔-101顶冷却器-103和相关管线,提高汽提线速和效果。

在采取上述措施后,石蜡装置2012年5月16日开工生产三、二线石蜡,之后因氢气压缩机一级入口气阀压盖螺栓断裂引起反应系统压力波动,造成石蜡发黑,其后石蜡带机杂,赛波特颜色+20—+27,未达到以前的+30,但嗅味基本达到1。

5 结 论

(1)甲苯不是造成石蜡嗅味的主要原因,但降低甲苯有助于降低嗅味。

(2)石蜡汽提塔技改有效脱除了加氢石蜡中的挥发性嗅味物。

(3)石蜡加氢在目前的工艺条件下饱和稠环芳烃、脱氮反应不完全,另外有必要采取以下措施促进饱和稠环芳烃、脱氮反应:

①尽量降低脱油蜡中油含量,减少氮、硫杂质混入,降低加氢难度。

②在催化剂脱氮活性有限的情况下,保证加氢氢气纯度≥95%;降低反应空速;注意维持反应系统压力稳定,避免压力波动造成催化剂颗粒破碎而影响催化剂活性。

③采用石蜡两段加氢工艺能更有效加强精制效果。

[1] 林世雄.石油炼制与工程[M].北京:石油工业出版社,2005:1-56;389-431.

[2] 赵彬.石蜡光安定性的研究[J].当代化工,2008,37(6):595-598.

[3] 王箴主编.化工辞典[M].北京:化学工业出版社,2000.

[4] 具礼会,赵启明,罗继刚. 石油蜡类产品光安定性和色度的研究[J].抚顺石油化工研究院院报,1994,(1):67-71.

[5] 徐友明,沈本贤,廖士纲.石蜡加氢精制工艺技术的现状及发展[J].石油炼制与化工,2006,37(11):24-29.

[6] 刘大鹏,李永丹.加氢脱氮催化研究的新进展[J].化学进展,2006,18(4):417-428.