基于LMS数据采集处理系统的电主轴温度特性分析*

李新宁 杨锦斌

(①青海交通职业技术学院,青海西宁 810003;②青海一机数控机床有限责任公司,青海西宁 810018)

在机床的各种误差源中,热误差是高速机床的最大误差源,占机床总误差的70%左右。主轴在高速运转过程中产生大量的热量使得主轴温度升高,导致主轴变形,从而影响加工精度。因此有必要对主轴单元进行测试试验,进而为主轴的热变形量提出补偿措施,提高高速机床的加工精度。

内装电动机发热主要是电动机铜损和铁损发热;轴承发热主要是滚子与滚道的滚动摩擦、高速下所受陀螺力矩产生的滑动摩擦、润滑油的粘性摩擦等产生的摩擦热。上述各种摩擦随主轴转速的增加而加剧,且电动机产生的热量有一部分通过主轴传递给轴承,导致轴承发热量更大,温升增加。所产生热变形使轴承的预紧量也随之增加,产生更多的摩擦热,限制了电主轴单元转速的进一步提高,加速了轴承的磨损而使其精度、寿命下降。

1 电主轴温升测试试验

电主轴单元的发热和温升是一个动态过程。当主轴在不同的负荷率、不同的转速下运转时,主轴的发热和温升是有所不同的。负荷率越大、转速越高,发热量越大,温升也越明显。测试主轴转速为1 000~15 000 r/min下,笔者公司在主轴试验室对电主轴单元进行了温升特性测试动态试验。

1.1 试验目的

对电主轴单元进行了温升特性测试动态试验,根据温度测试数据——温度变化曲线,建立温度与时间、转速、位移等因素的因果关系,找出影响温度变化的主要因素,进而为主轴的热变形量提出补偿措施,实现对主轴的温度控制,提高高速机床的加工精度。具体实验目标如下:(1)测定主轴前后轴承在主轴转速为1 000~15 000 r/min时的温升。(2)分析轴承温度上升的原因。(3)拟合出主轴前后轴承随转速上升的温升曲线。(4)建立温度与时间、转速、位移等因素的因果关系。

1.2 测试试验原理

温度传感器热电阻测温原理是基于金属导体的电阻值随温度的增加而增加这一特性来进行温度测量的。温度传感器热电阻大都由纯金属材料制成,目前应用最多的是铂和铜。

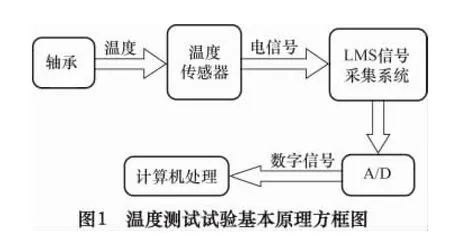

轴承表面的温度是通过温度传感器和温度变送器进行非电量与电量的转换,然后传给LMS数据信号采集系统对模拟电信号进行采样,把采样数据送工控机程序进行数据处理,转化成数字信号。

1.3 测试试验数据处理

轴承表面的温度通过温度传感器和温度变送器进行非电量与电量的转换,然后传给LMS数据信号采集系统对模拟电信号进行采样,把采样数据送工控机程序进行数据处理,转化成数字信号。

电主轴单元温度测试试验基本原理方框图,见图1所示。

1.4 测试试验平台设计

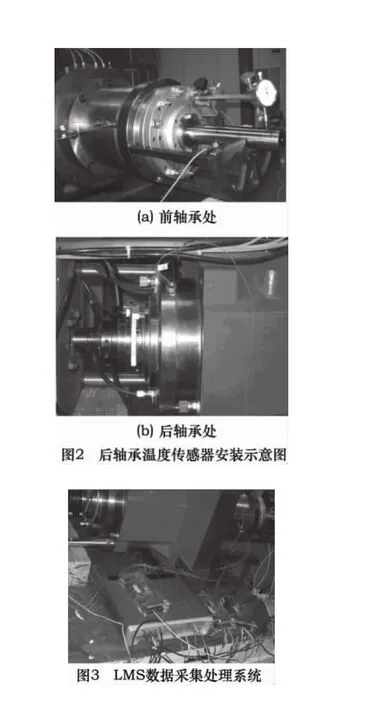

测试试验平台组成:温度传感器和铜套各4个,安装位置见图2所示;LMS信息采集系统,连接位置见图3所示;10 m网线1根;计算机1台。

2 测试试验方法及步骤

测试试验方法及步骤如下:

(1)分别在主轴前第二、第三、第四轴承和后轴承所对应的主轴外壁各钻1个直径为10 mm刚好穿过轴承套筒的孔。再加工4个外径为10 mm,内径为6 mm,长度为37 mm的空心圆柱铜套。

(2)将直径为5 mm的温度传感器装入铜套,使温度传感器前端接触轴承外壁,用密封胶带将传感器与铜套前端内壁固定,再通过螺纹连接将铜套外壁端固定在孔内,用螺母将铜套后端固定在主轴外壁。

(3)将主轴前第二、第三、第四轴承内和主轴后轴承内的4个温度传感器分别插入信号采集系统与之对应的第1、第2、第3,第4接口内(这4个温度传感器分别是计算机LMS软件系统通道设置对应的T1、T2、T3、T4)。

(4)接通电源,将计算机与信号采集系统用网线联接,打开信号采集系统开关,再打开Test.Lab Signature软件,对温度传感器进行通道设置。

(5)运行电主轴,在机床常用加工转速1 000~5 000 r/min内,每隔5 min调整一次主轴转速,每次转速调整上升1 000r/min,测量分1 000~5 000r/min 5个档次来进行实验;在6 000~12 000 r/min转速范围内,每隔10 min调整一次主轴转速,每次转速调整上升1 000 r/min,测量分6 000~12 000 r/min 7个档次来进行实验;在13 000~15 000 r/min转速范围内,每隔30 min调整一次主轴转速,每次转速调整上升1 000 r/min,测量分13 000~15 000 r/min3个档次来进行实验。用4个温度传感器对各轴承温度进行测试,打开温度窗口,观察测量温度值。

(6)测试试验结束,保存数据、停机。

(7)将 LMS测得数据转换为 Excel格式,通过Matlab软件模拟出T1、T2、T3、T4在不同转速下的温升曲线图。

注意:测试试验时,相关人员远离主轴前端,以免发生人身安全意外;注意主轴温度安全,使轴承温度在允许的范围内工作,如果超出轴承温升允许范围,应立即停机。

3 测试试验及数据分析

在电主轴试验测试平台上,将温度传感器安装于电主轴单元前端(轴承的位置),将其与温度信号采集器以及PC机连接起来,通过LMS Test.Lab控制数据采样进程。

3.1 测试试验

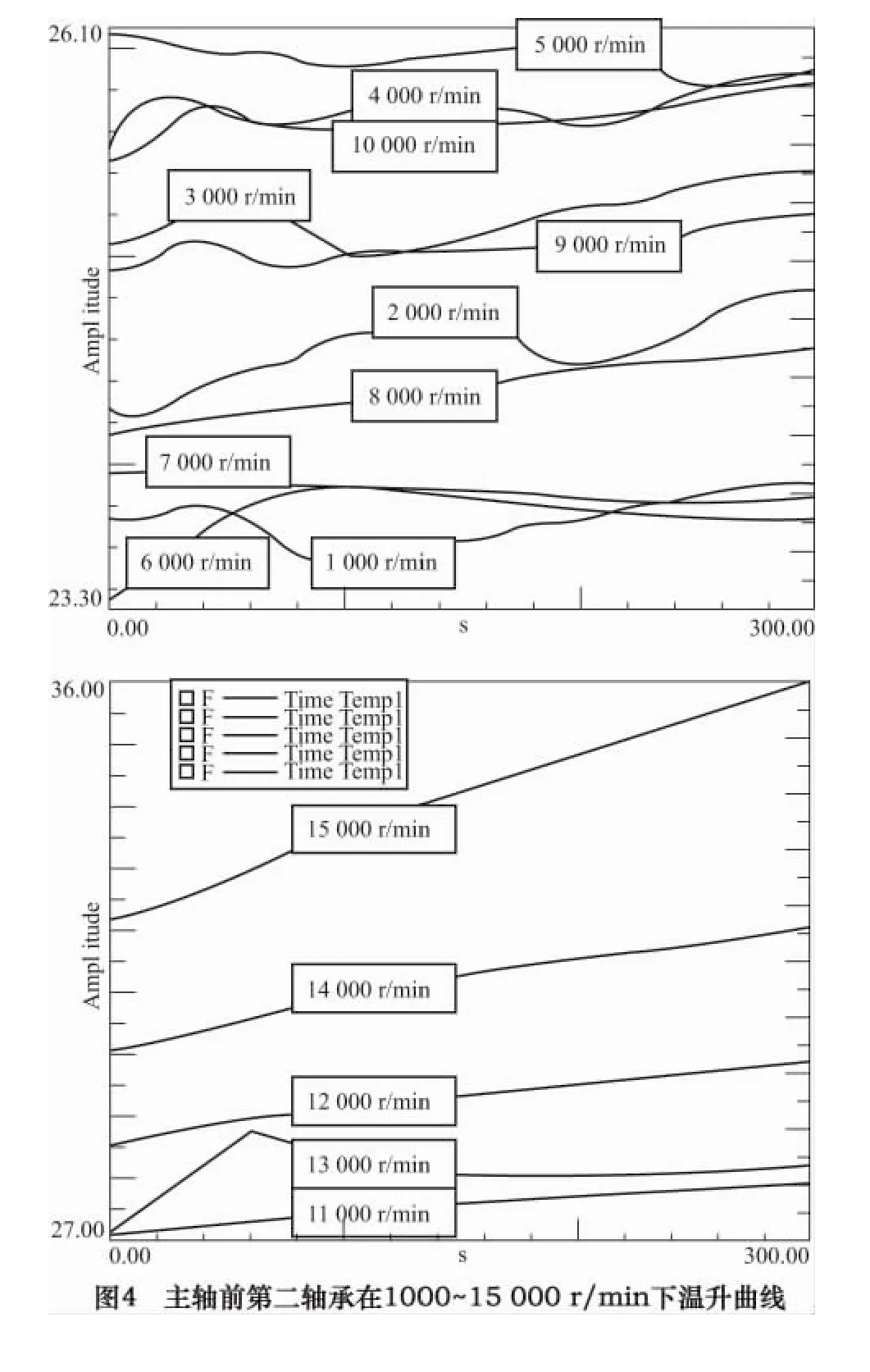

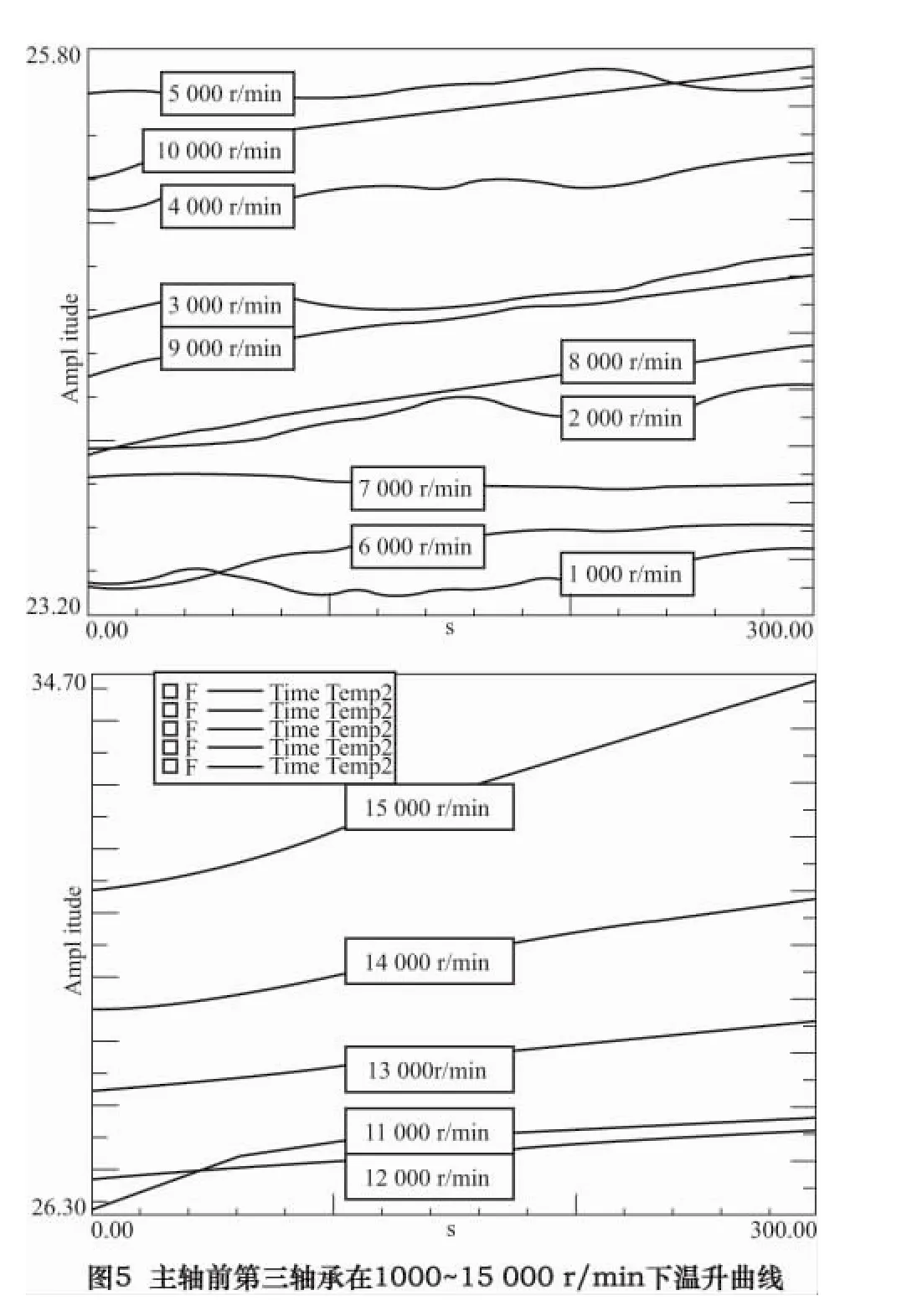

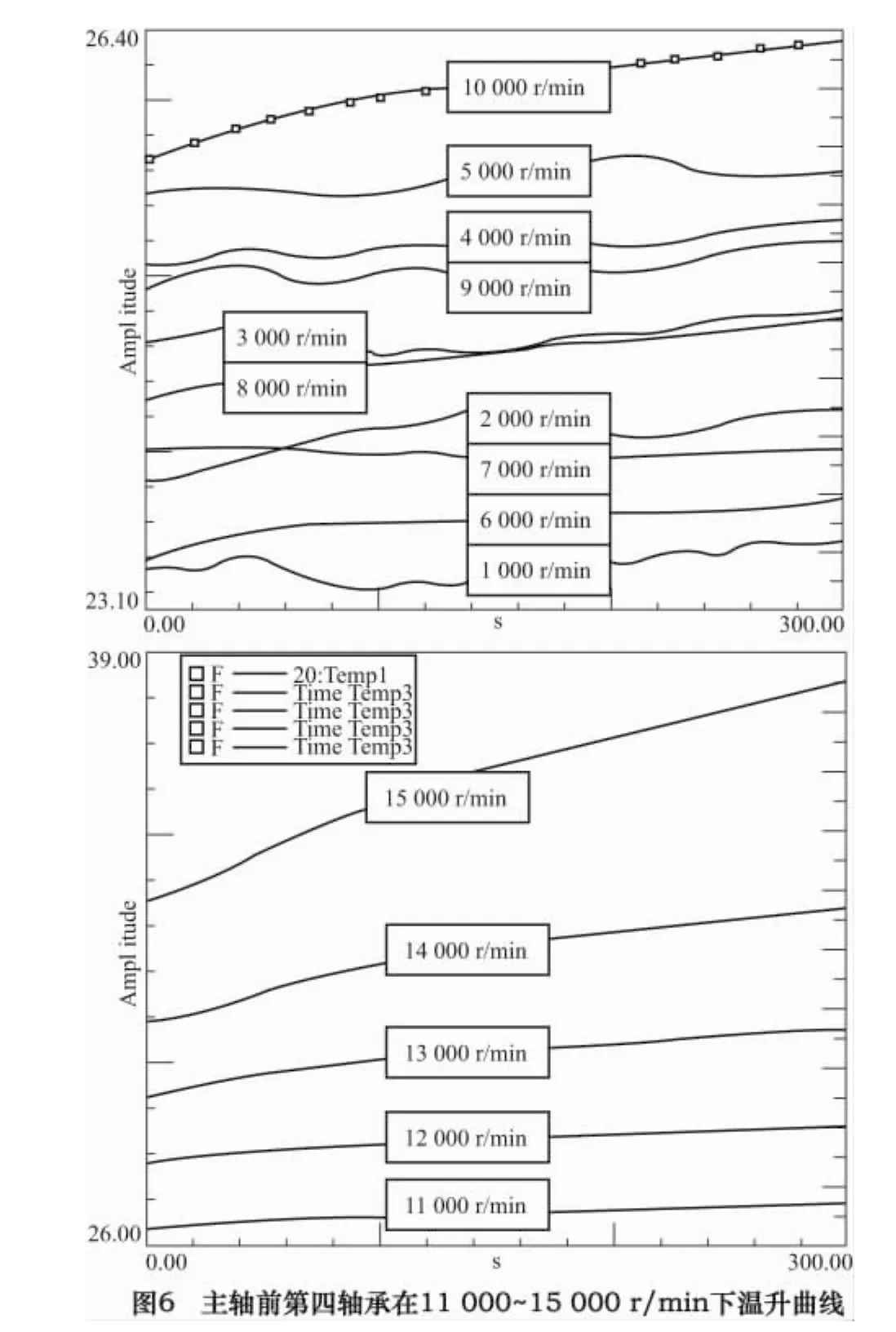

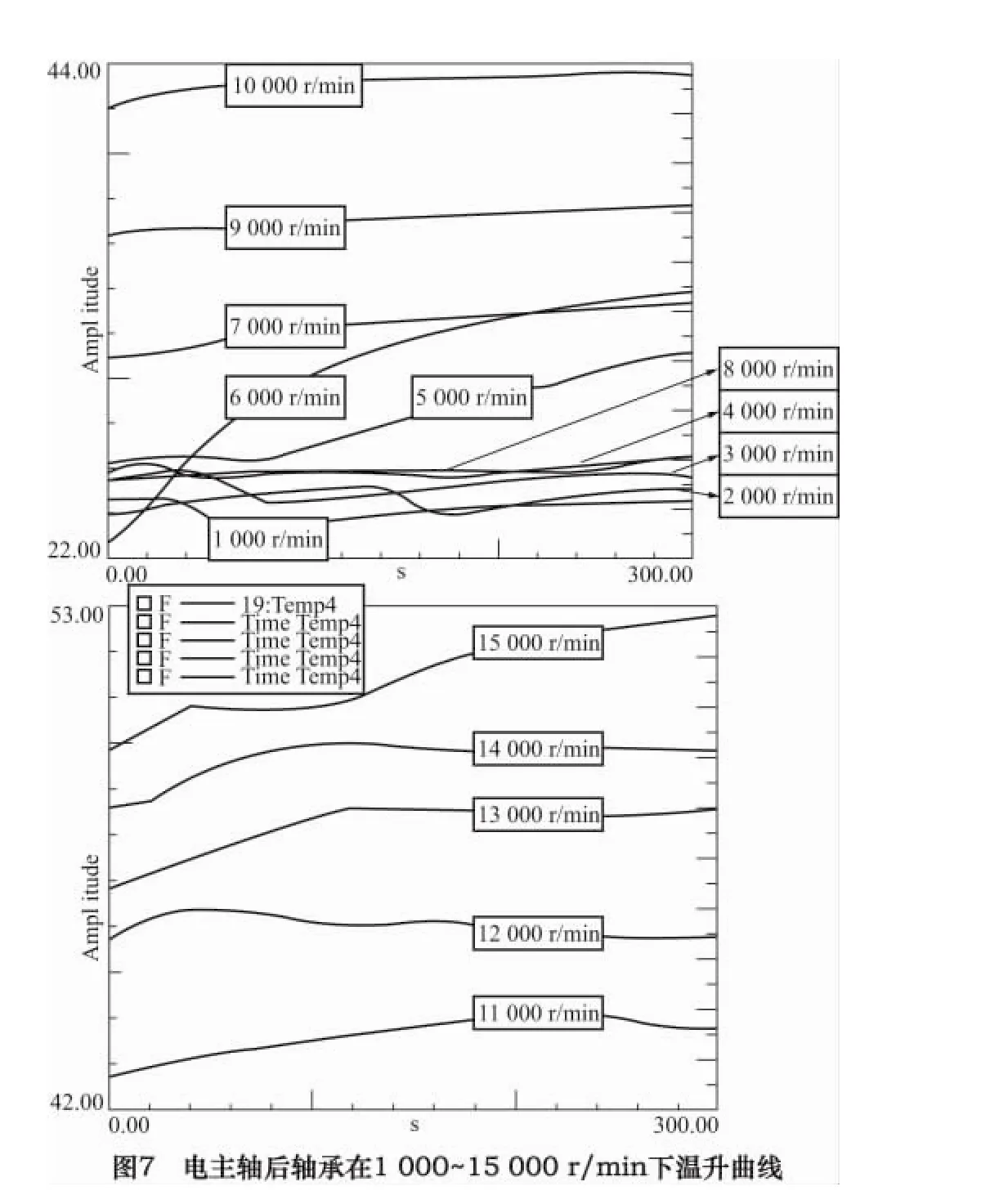

对电主轴在不同转速条件下的温度特性进行了测试分析,LMS信息采集系统处理后的温度传感器测试温升曲线如图4~7所示。

从主轴前第二轴承温升变化曲线(图4)得知,主轴转速在4 000~5 000 r/min、10 000~11 000 r/min时,主轴前第二轴承温度上升缓慢,在1 000~3 000 r/min、6 000~9 000 r/min之间,12 000 r/min及15 000 r/min的前10 min时,温度上升较快,在13 000~15 000 r/min时,轴承前10 min温升较快,当主轴转速、振动达到平衡时,主轴前第二轴承温升达到稳定平衡。

从主轴前第三轴承温升变化曲线(图5)得知,主轴转速在4 000~5 000 r/min,10 000~11 000 r/min时,主轴前第三轴承温度上升缓慢,在1 000~3 000 r/min、6 000~8 000 r/min之间,12 000 r/min及15 000 r/min的前10 min时,温度上升较快,在13 000~15 000 r/min时,轴承前10 min温升较快,当主轴转速、振动达到平衡时,主轴前第三轴承温升达到稳定平衡。

从主轴前第四轴承温升变化曲线(图6)得知,主轴转速在4 000~7 000 r/min,10 000~11 000 r/min时,主轴前第四轴承温度上升缓慢,在1 000~3 000 r/min、8 000~9 000 r/min之间,12 000 r/min及15 000 r/min的前10 min时,温度上升较快,在13 000~15 000 r/min时,轴承前10 min温升较快,当主轴转速、振动达到平衡时,主轴前第四轴承温升达到稳定平衡。从主轴后轴承温升变化曲线(图7)得知,主轴转速在4 000~5 000 r/min,10 000~11 000 r/min时,主轴后轴承温度上升缓慢,在1 000~3 000 r/min、6 000~7 000 r/min之间,9 000 r/min、12 000 r/min及15 000 r/min的前10 min时,温度上升较快,在13 000~15 000 r/min时,轴承前10 min温升较快,当主轴转速、振动达到平衡时,主轴后轴承温升达到稳定平衡。

3.2 数据分析

从以上测试试验数据可以看出,主轴前端第二、三、四轴承及后轴承的温度从电主轴开机转动到转速达到3 000 r/min时,温升较快,在4 000~5 000 r/min时温升曲线平缓,温升较慢,我们将这一现象称为“开机效应”。这是因为电主轴单元刚开始运行时,润滑、冷却系统没有提供足够的润滑作用和充分冷却效果,然后随着主轴单元运行达到稳定状态,润滑、冷却系统也达到预设状态提供润滑冷却作用,使得主轴单元得以平稳地运转,使主轴的温度变化稳定在设计温控范围之内。而前后轴承温升最快的转速区域集中在6 000 ~7 000 r/min、9 000 r/min、12 000 r/min 及15 000 r/min,从主轴轴承温升曲线图分析,主轴转速在6 000~7 000 r/min时产生共振,因此轴承温升较快。后轴承在7 000 r/min时温升最快的主要原因是在主轴产生共振时,电主轴后端单个轴承支撑主轴,主轴后端的振动比主轴前端的振动更加激烈。前后轴承在主轴转速9 000 r/min时温升相比主轴转速在4 000~5 000 r/min时温升快,但相比电主轴在6 000~7 000 r/min转速区温升慢,分析可知轴承温升的原因可能有几个方面的原因:转速的升高,引起主轴内碟簧的径向振动进而引起前后轴承的微小振动进而引起轴承温升;电主轴随转速的升高振动增大进而引起轴承内滚珠的滑动,进而引起前后轴承较高的温升。

轴承在12 000 r/min时,刚好主轴的振动频率在主轴固有频率的两倍频率上,进而引起主轴的共振,使前后轴承在主轴转速在12 000 r/min时温升较快。由主轴在13 000~15 000 r/min时温升的曲线可以看出,轴承温度随着主轴运行时间的增长而升高,而后逐渐趋于平稳,润滑、冷却系统也达到预设状态提供润滑冷却作用,使得主轴单元得以平稳地运转,使主轴的温度变化稳定在设计温控范围之内。

4 结语

通过测试试验数据——电主轴温升曲线图进行了电主轴温度特性分析,找到了电主轴前后轴承温升最快的转速区域:6 000 ~7 000 r/min、9 000 r/min、12 000 r/min及15 000 r/min,主轴转速在6 000~7 000 r/min、12 000 r/min时产生共振,导致温度特性较差,在加工的时候应避免这电主轴热变形较大区域,其它转速下的轴承温度随着主轴运行时间的增长而升高,而后逐渐趋于平稳,润滑、冷却系统也达到预设状态提供润滑冷却作用,使得主轴单元得以平稳地运转。电主轴单元温度特性测试试验为数控机床的动态研究和设计提供了依据和原始数据,在高档数控机床研究开发中具有非凡的现实意义。