导轨改进对机床加工精度影响的研究应用*

王海涛 李初晔 赵惟玮

(中国航空工业集团公司北京航空制造工程研究所,北京 100024)

数控镗床广泛应用于加工领域,导轨是其重要组成部件之一,设计时选择导轨类型合理与否,在很大程度上决定了数控设备的刚度、精度与精度保持性。

导轨是两个相对运动部件结合而组成的滑动副,一般由机床的支承部件(床身、立柱、横梁)和执行部件(主轴箱、溜板箱、刀架)匹配而成。导轨的功能是使运动部件能沿一定轨迹运动,并承受运动部件及工件的重量和切削力。即对执行部件起引导作用和承载作用。

导轨具有精度高、寿命长、刚度及承载能力大、摩擦阻力小、运动平稳等特点,设计时应充分考虑其可加工性、装配性、调整性和维修性。随着全自动、高精度、高效率、长时间连续工作的数控机床和加工中心的发展,对导轨副工作的可靠性和稳定性要求会越来越高。

1 问题来源和分析

JKT型系列镗床是加工铝合金工件的卧式精密设备,采用静压主轴,电动机直驱,回转精度高;开式静压导轨,配有独立油箱,滑台运行平稳;宽体整体床身,高刚性,稳定性好;半闭环数字控制。第二代产品JKT-20型镗床,与第一代相比,结构更加紧凑,并为液压站配备了恒温装置,已成功应用于生产近7年,使用效果良好。

随着客户对零件精度要求的逐步提高,该型设备所加工孔的直线度和圆柱度的精度指标优势不再明显,甚至已接近精度要求极限,而且孔的表面粗糙度有超差现象发生。为改变这种被动的现状,经研究分析,找出影响加工精度的主要因素,再从最易实施的方面入手,对相关结构和形式进行改进和优化,以期改善和提高该系列镗床的加工精度,并适应产品的加工精度要求。

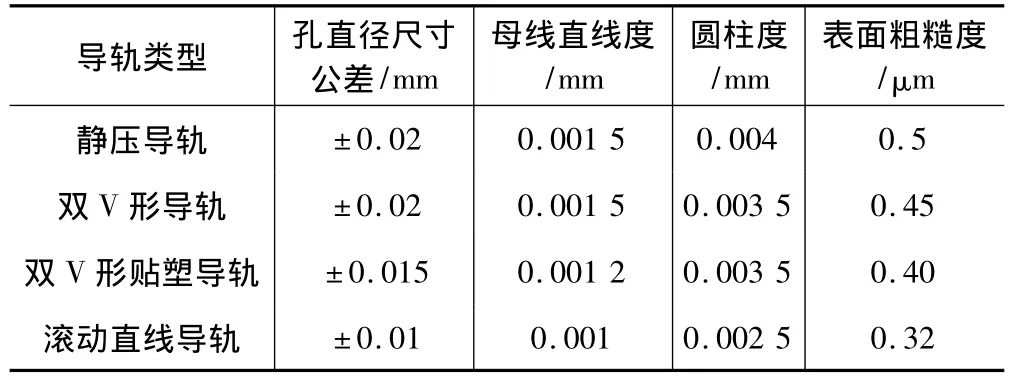

针对以上问题的出现,列出以下JKT-20型镗床当初设计任务书所要求的相关精度指标:(1)加工孔直径尺寸公差:±0.02 mm;(2)加工孔母线直线度:0.001 5 mm;(3)加工孔圆柱度:0.004 mm;(4)孔表面粗糙度Ra:0.5 μm。

根据多年的镗削加工经验积累,以及多次到现场对加工件抽样测量,通过周密论证,决定以导轨副的改进为切入点展开工作,首先提高滑台的运行精度。

由于该镗床是是卧式结构,其导轨面的接触变形占整个设备各大件总变形的5% ~15%,所以导轨本体的偏移或变形,在一定程度上肯定影响导轨的工作精度。因此,改进时要把导轨与机床整体结构情况联系起来,制定出合理有效的实施方案,使该系列镗床的精度稳步提高。

2 改进过程

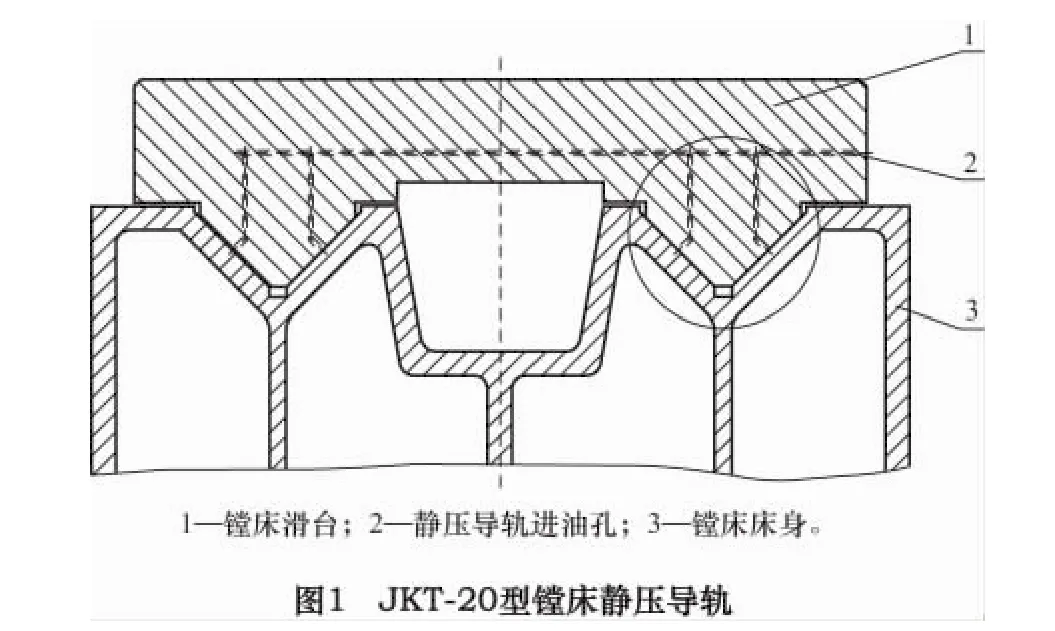

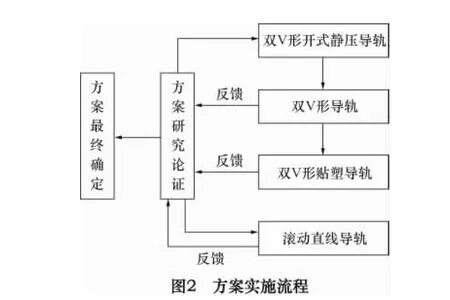

JKT-20型镗床采用的是双V形开式静压导轨(如图1所示)。该型导轨具有高运动精度、高刚度的特点,因而普遍应用于精密和超精密数控加工设备中。但是,在滑台的运行过程中,由于导轨面轮廓误差使油膜的厚度不断发生变化,并随之产生油膜承载力的不规则波动,在此影响下,滑台为保持平衡状态,不得不偏离理想运动轨迹而产生运动误差。另外,液压站的温升以及环境温度的变化,都影响液压油的粘度,进而使油膜的承载能力发生变化,最终也就降低滑台的运行精度,影响镗床的加工精度。通过以上分析,归纳出方案的实施流程,如图2所示。

2.1 第一种方案

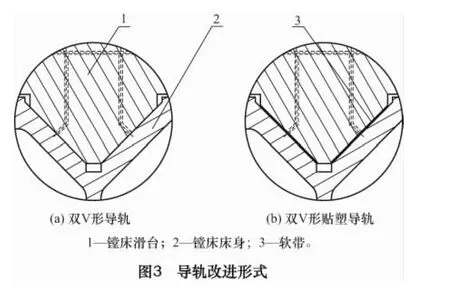

先去掉静压导轨液压站,滑台和床身导轨面之间不再产生静压油膜,而是直接接触,使其变成普通的双V形导轨,如图3a所示,此时的运行精度主要取决于机床装配时两者的配刮精度,该过程简单易行,完成后马上可以进行工件加工,测量记录加工件的指标,并对结果进行分析。这种改进,虽然使导轨的面接触刚度提高了,但导轨副由液体摩擦变成了金属与金属(滑台和床身都是铸铁件)之间的摩擦,使摩擦因数μ由0.005左右增加到0.07~0.12;另外,低速运动时易产生爬行,并且抗振性不好,为弥补这几种不足,接下来进行方案的第二步。

2.2 第二种方案

另找一台JKT-20型镗床,将其导轨改成贴塑导轨。用金属填补胶将原来静压导轨上的油孔和油槽补平,之后,选用填充聚四氟乙烯导轨软带,将其粘贴在滑台导轨面上,该软带是一种具有优良自润滑的导轨材料。导轨贴塑后,成为双V形贴塑导轨,如图3b所示,其使用性能得到进一步改善:一是减小了摩擦因数,提高了导轨表面的耐磨损能力;二是能有效地防止低速爬行,保持良好的运动平稳性和伺服特性;三是具有优良的吸振性,既在一定程度上弥补加工和装配时产生的误差,又可以抑制刀具切削时产生的振动;四是阻尼性好,能大大减小导轨系统启动或停止时的振动。该方案完成后,同样进行加工测量,并记录结果进行分析研究。

2.3 第三种方案

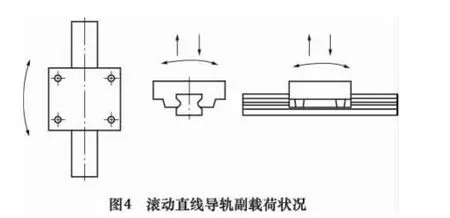

完全改变导轨类型,决定选用滚动直线导轨。与以上几种导轨相比较,滚动直线导轨的动、静摩擦力之差很小;随动性极好,有利于提高数控系统的响应速度和灵敏度;驱动功率大幅度下降,只相当于普通机械的10%;能实现无间隙运动,提高机械系统的运动刚度;成对使用具有误差均化效应,从而降低导轨安装面的加工精度要求,降低机械制造成本与难度,使机械结构的设计和制造大大简化;另外,由于该导轨副结构特殊,其垂直上下、左右水平方向的额定载荷相等(如图4所示),且额定载荷大,刚度高,三个方向抗颠覆力矩能力大,适用于各种载荷机床。

为了使JKT型系列镗床的加工精度有较大提高,满足企业的市场竞争需求,作为技术储备产品,经过了多方面的论证分析,决定采用滚动直线导轨。

借用其他机床的滑台和床身,在以上两种方案实施的同时,装备一台使用滚动直线导轨的镗床。改进后,如果有较大改观,就逐步投产替换原有的旧型号。

3 验证分析

按照3种方案的要求,通过一段时间的工作,相继完成3种导轨类型JKT型系列镗床的改造和装配工作。

优化3台镗床的加工参数,分别进行批量加工,对加工件的相关精度指标进行了测量,没有超标现象,全部符合图纸要求。统计了结果,并与原来静压导轨的镗床进行了比较,如表1所示。

表1 几种导轨镗床孔加工精度汇总(平均值)

通过以上测量结果的比较,可以看出,第一种和第二种方案改进后的加工精度指标好于JKT-20型镗床或与之持平;而采用滚动直线导轨的镗床,各项指标比有了明显的提高。长远来看,如果对该系列镗床的主轴部件、传动部件等进行相应改进,设备的加工精度还能提高。

根据加工测量结果,先对该系列镗床进行第一、二种方案的导轨改进,短期内完全可以满足加工件的加工精度要求。但从长远来说,为了适应市场发展的需求,则采取第三种方案,并配以镗床其他重要部件的技术改进,逐步取代该系列老旧型号的镗床。

4 结语

由以上镗床导轨的改进工作和实施过程,结合技术改造和生产加工的实际,有几点启示供大家参考:

(1)数控机床加工精度的提高是一个系统工程,通过充分调研论证,才能确定合理的切入点;

(2)数控机床的改进是一个循序渐进的过程,可根据不同的使用情况和加工要求,选择某一部件进行改造和完善;

(3)机床改进设计,有别于重新设计,尽量以“小改动,大提高”为原则,一般除了特殊要求,只要满足或略高于加工精度需求即可;

(4)对改进后的机床,要经常到现场了解、收集加工、使用方面的相关信息,为以后进一步的改造积累更多、更好的第一手资料。

[1]机床设计手册编写组.机床设计手册:第三册[M].北京:机械工业出版社,1986.

[2]王海涛,韩晓玲.温升对液体静压主轴加工精度的影响及改进措施[J].制造技术与机床,2010(9):119 -122.

[3]现代实用机床设计手册编委会.现代实用机床设计手册:上册[M].北京:机械工业出版社,2006.

[4]戴曙.金属切削机床设计[M].北京:机械工业出版社,1981.

[5]王海涛,赵庆志,宋树峰,等.活塞精镗机床加工精度提高的改进方法[J].内燃机与动力装置,2008(2):41-43.

[6]王启义.中国机械设计大典[M].南昌:江西科学技术出版社,2002.