电梯配件生产线的柔性化改造

伍伟杰 叶国杰

(①顺德职业技术学院,广东顺德 528000;②广州奥的斯电梯有限公司,广东广州 510425)

当前电梯制造企业G公司所在的国内电梯市场竞争激烈状态。我国内地的电梯厂家规模已达410家左右,特别是最近几年,国产品牌的电梯发展迅速,导致整个电梯市场的价格战有愈演愈烈的趋势。如何在降低产品价格的同时保持企业的利润成为各大电梯公司的重点课题,除改进电梯公司自身的产品研发设计能力、改善生产工艺、提高管理效率、改善产品质量和售后服务之外,如何实施精益化生产、提高企业的效率、降低产品的制造周期、提高资金的周转率也成为电梯公司间竞争的主要领域。

G公司经过通盘考虑,决定使用价值流分析(Value Stream Mapping)工具来实施电梯配件机加工生产线柔性改造(总项目还包括电梯控制柜装配、扶梯生产等),对生产流程进行分析与改善,实施效果良好。

1 机加工生产线的现状

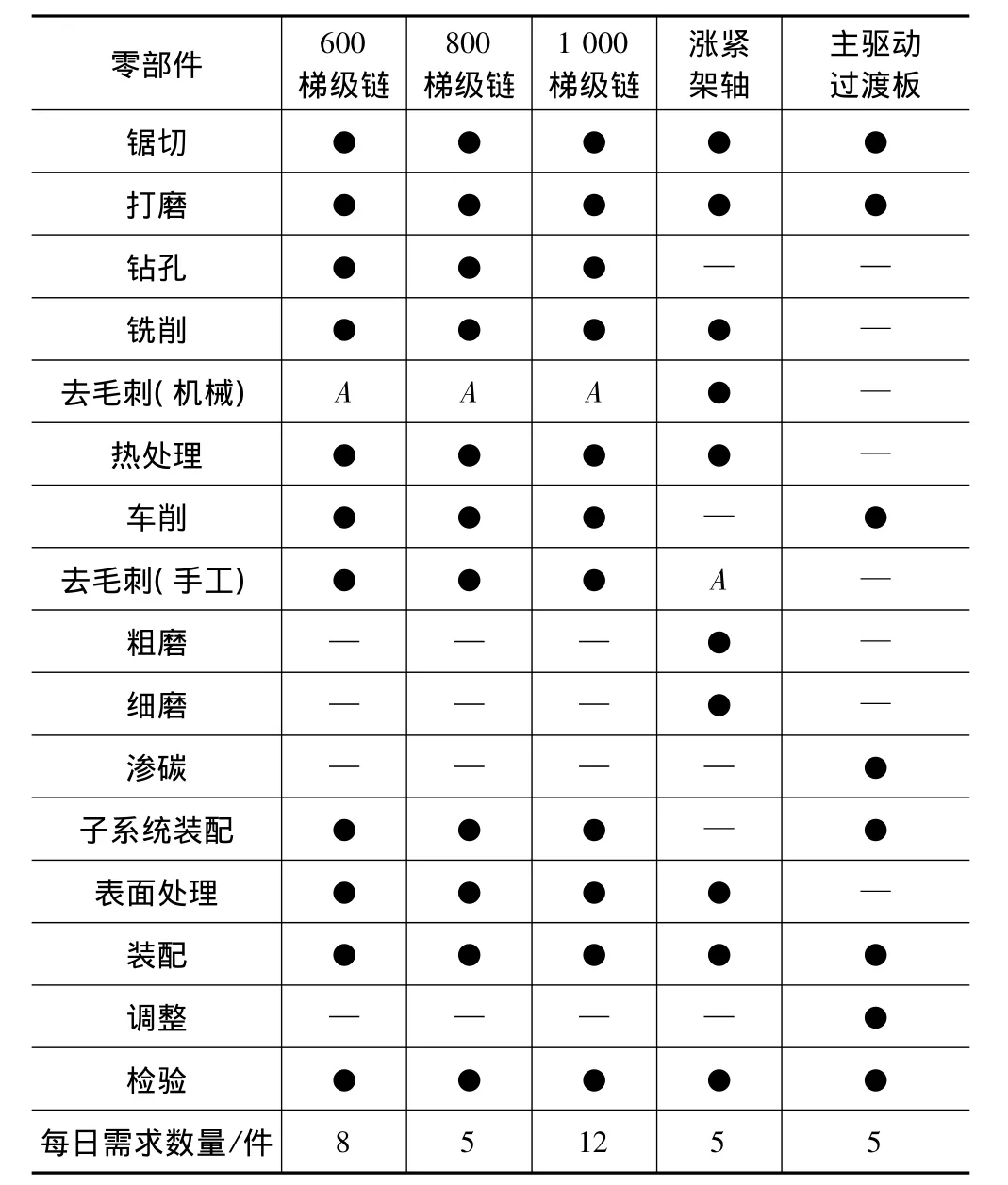

G公司设有独立的电梯配件机加工车间,自主生产关键的、涉及安全的部件,如级链、涨紧架轴、驱动过渡板等。通过对生产工序全流程的分析,将所有部件按照产品族形式进行归纳和整理,如表1。

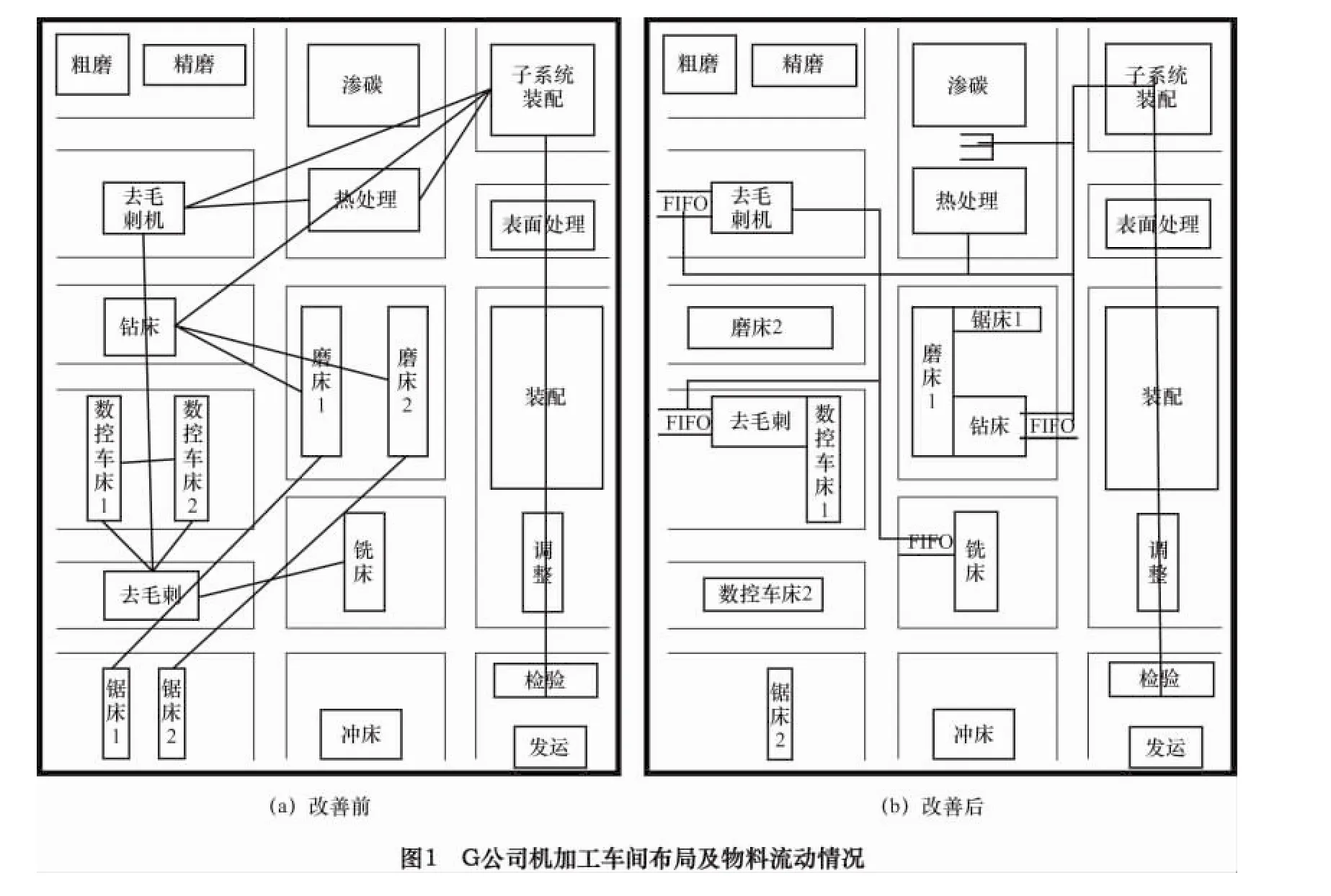

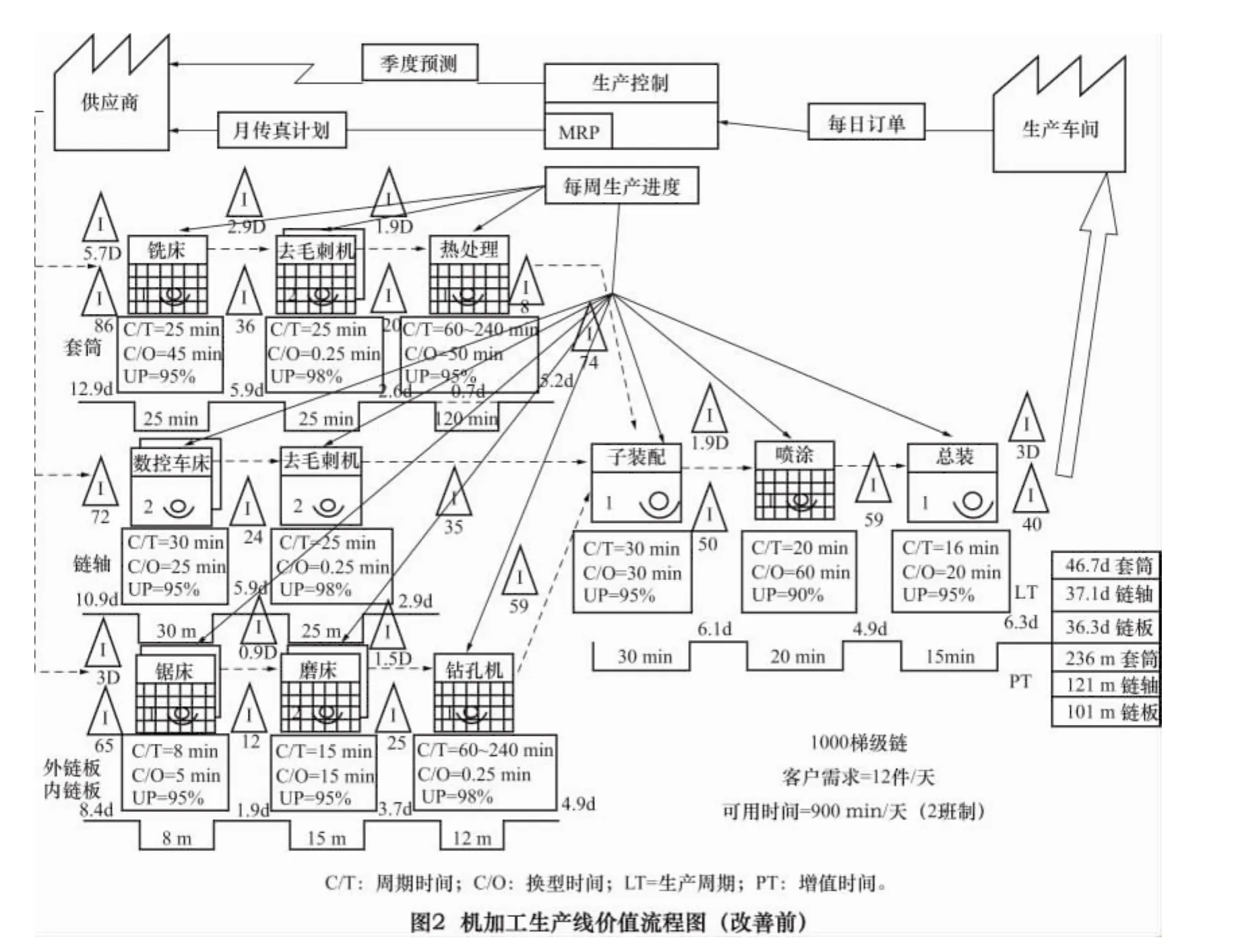

机加工车间原有布局按照传统的生产设备归类方法进行设计,如图1a。仔细研究其生产过程的物料流动情况和测量结果(以1 000梯级链为例),如图1a所示,可以发现:布局非常不合理,物料移动距离非常大,设备共享问题处理不当,实际生产中容易处于失控状态,从而导致大量浪费现象的发生。进一步使用价值流分析工具对生产现状进行分析和可视化展示,如图2,可以看到大量的问题:在线库存量非常大,导致产品的生产周期长达30至40天;没有科学设计设备的共享,都是按照生产指令批量生产;信息流太多;工序时间存在差异,工位之间不平衡等。

2 机加工生产线的柔性改造

受机加工车间生产空间和加工设备的局限,无法实现专门的设备对应加工专门的产品,所以每台加工设备都需兼顾生产不同产品部件的任务。以下围绕关键零件如链板、套筒、链轴等作案例分析,使用价值流程图工具对机加工生产线进行分析研究与优化改造。

表1 自主生产部件产品族及每日需求量

2.1 链板加工单元的柔性改造

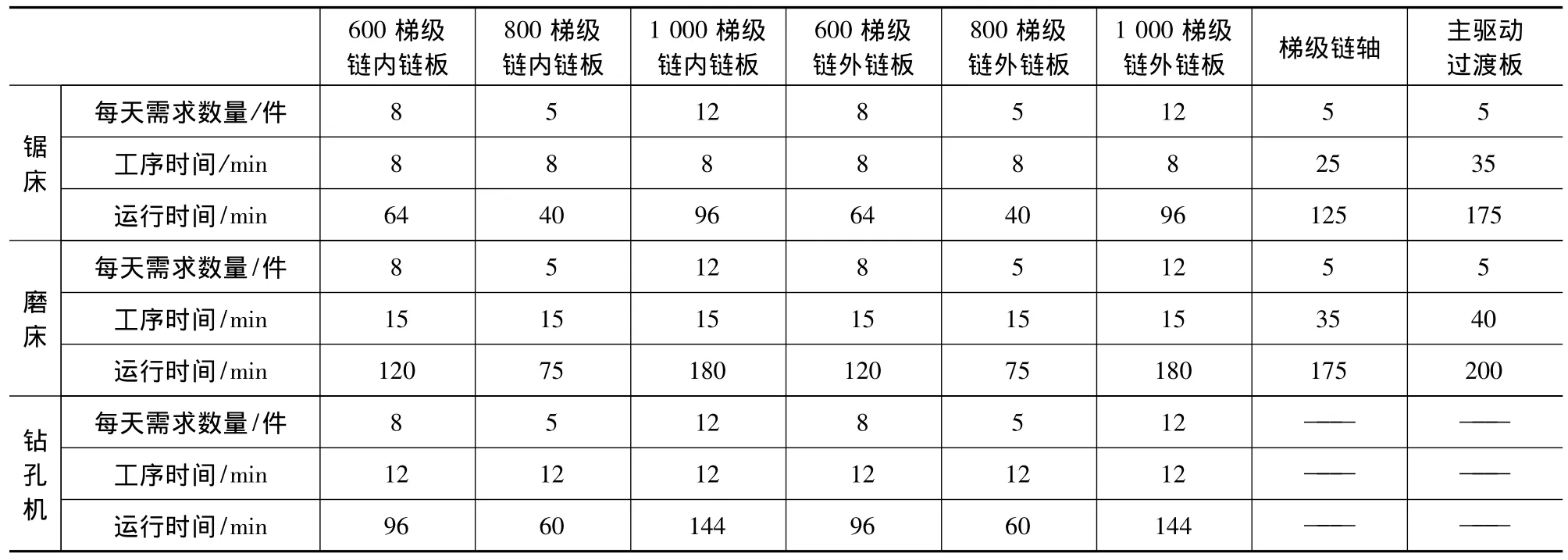

链板加工需要3道工序,分别是锯切、打磨和钻孔。经统计:机加工车间可供使用的设备资源为2台锯床、2台磨床以及1台钻孔机;加工部件及其每天需求量、工序时间、运行时间如表2所示。

综合分析表2的统计数据,重新规划设备加工任务、设备布局、工作班次:(1)设计一台锯床和一台磨床专门负责梯级链链板部件的生产,另一台锯床和另一台磨床进行涨紧架轴和主驱动过渡板的加工,钻孔机只需要完成梯级链链板的加工任务;(2)根据工序调整要求改变加工设备布局,将其中一台锯床、一台磨床和钻孔机规划在一起,如图1b,实现两个操作人员完成2~3道工序工作,减少操作人员配置;(3)由于需要加工的部件数量较多,日产量为50件,如表2,生产线采用两个班次进行生产,相关计算如下:

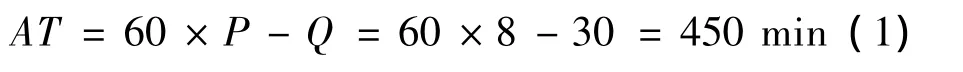

每班实际工时(Actual Time,AT)为:

式中:P为每班工作时数,取8 h;Q为每班休整时间,根据现场取30 min。

每天设备计划运行时间(Plan Time,PLT)为:

表2 设备生产部件情况一览表(锯床/磨床/钻孔机)

式中:E为每天班次,这里为2个班次;f为设备运行率,根据实际生产情况取92%,目的是预留部分缓冲时间来应付突发事件,例如坏机、停电、不同产品工序之间的差异等,一般取设备理论运行时间的85% ~95%作为设备计划运行时间PLT。

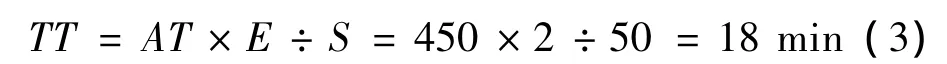

计划生产节拍(Takt Time,TT)为:

式中:E为每天班次,这里为2个班次,S为每天生产量,共50件,见表2。

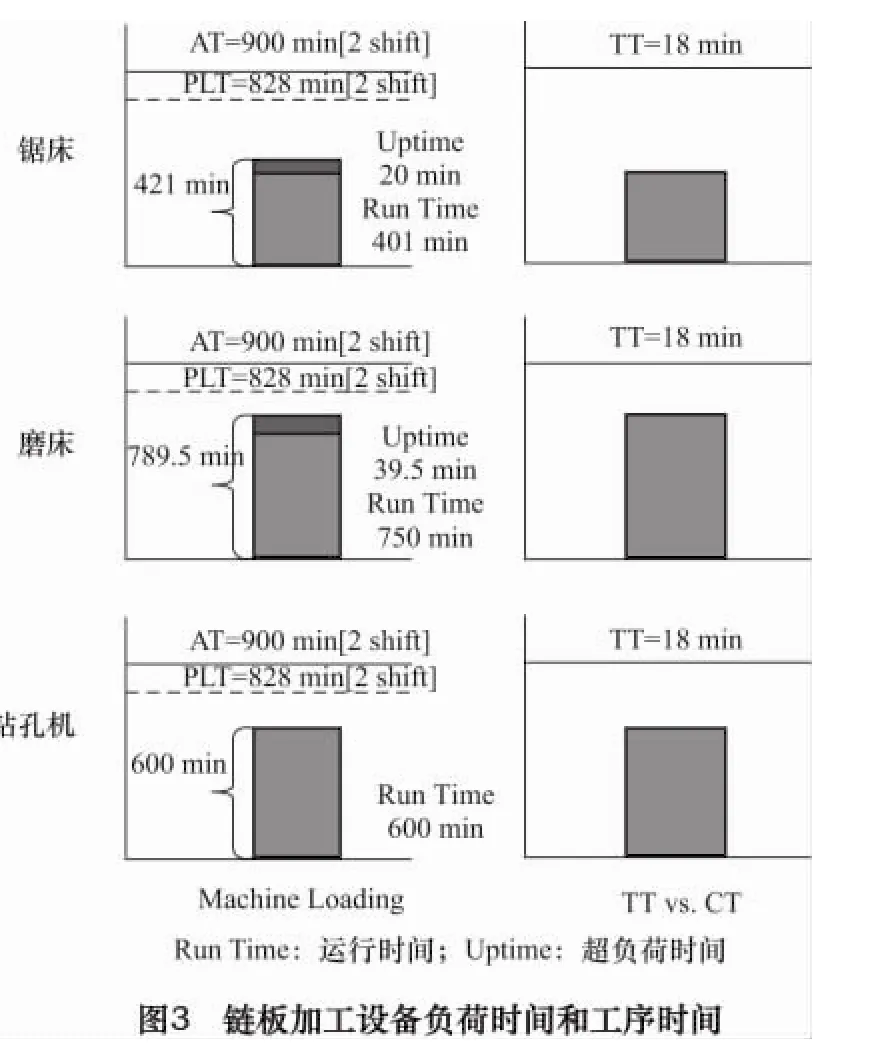

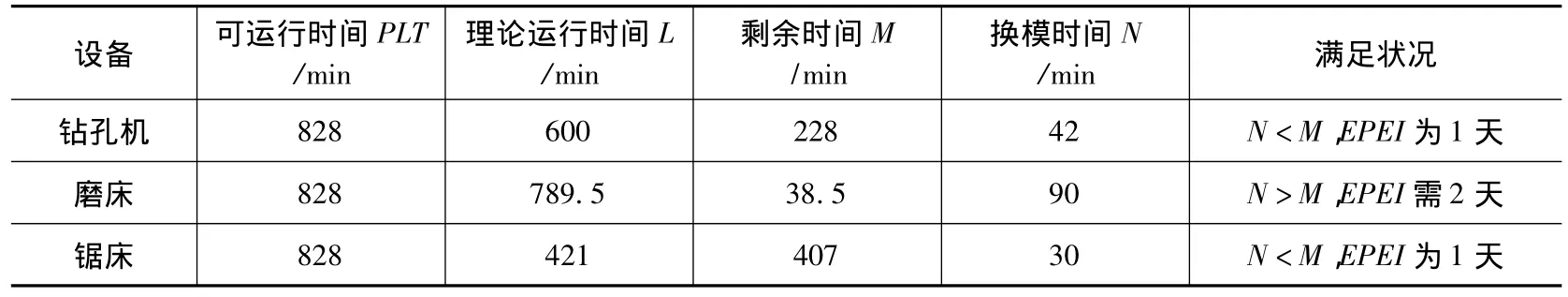

生产时间的核算如表3所示,钻孔机和锯床生产能够满足每批产品时间间隙(Every Product Every Inter-val,EPEI)为1天的生产需求,磨床工位经过改善夹具、优化工人操作动作等措施来减少换模时间,达到EPEI为2天的生产需求。生产线改造后,锯床工序时间减少为8min,磨床工序时间减少为15min,钻孔机工序时间减少为12min,均少于计划节拍时间(TT)的18min,如图3,制造周期减少为35min,因此优化改造后的链板生产单元能够满足生产需求。

2.2 套筒加工单元的柔性改造

表3 设备生产时间核算表(锯床/磨床/钻孔机)

表4 设备生产部件情况一览表(铣床/去毛刺机/热处理设备)

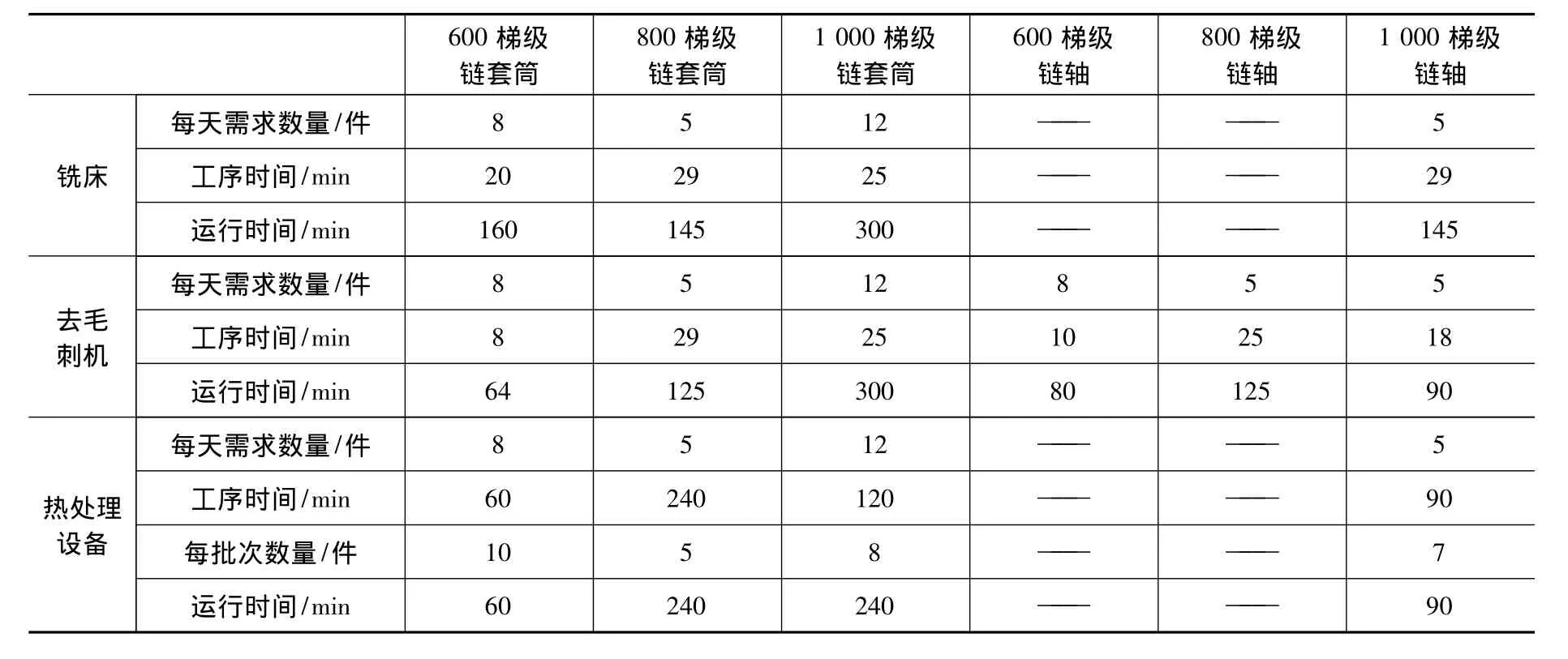

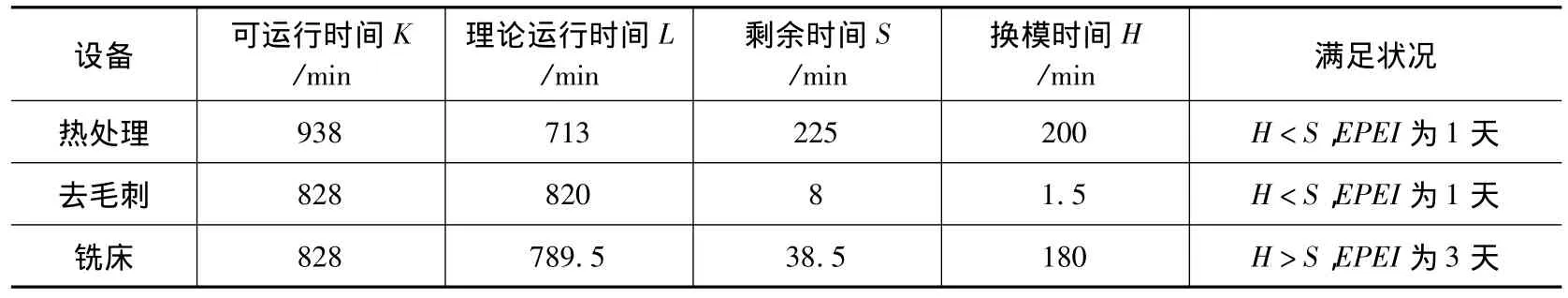

套筒加工需要3道工序,分别是铣削、去毛刺和热处理。经统计:机加工车间可供使用的设备资源为1台铣床、1台去毛刺机以及1台热处理设备;加工部件及其每天需求数量、工序时间、运行时间统计如表4所示。综合分析表4的统计数据,重新规划生产安排如下:

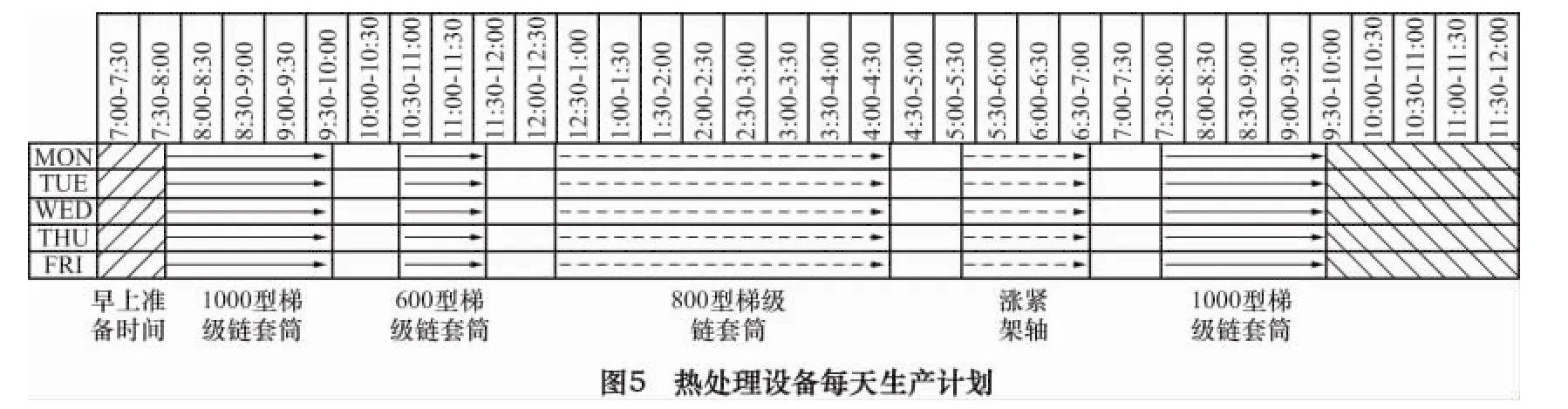

(1)热处理设备生产为批量形式,每天的运行时间是1 020 min,每天早上需要50 min的准备运行时间。为了提高热处理设备的使用效率,以及使热处理设备很好地与其他加工设备进行配合,在热处理与其他工位的接口,设置了超市货架,使用看板系统,实行拉动式生产。根据实际生产情况以及考虑安全库存的因素,超市的数量设置为8天的库存量。图5是重新规划的热处理设备每天的生产计划。

表5 设备生产时间核算表(铣床/去毛刺机/热处理设备)

表6 设备生产部件情况一览表(车床/去毛刺机)

(2)由于套筒生产线需要加工的部件数量较多,且需要兼顾其他部件的生产,该生产线采用两个班次的生产安排,相关计算方法与链板加工算法一样,同时采用平均工序时间(AWCT)来解决每道工序需求不一样的问题。在梯级链套筒生产线的每道工序之间,设立多种类的“先进先出(FIFO)”货架缓冲区,能够提供很好的弹性,保持相邻工序之间的平衡和流畅,便于管理,并能控制其最少的库存数量。“先进先出”缓冲区的数量与EPEI的间隙时间对应,在梯级链套筒生产线上的各道工序最大的EPEI间隙时间是3天,如表5,所以在这条生产线上的“先进先出”货架缓冲区的数量设为3天的使用量。

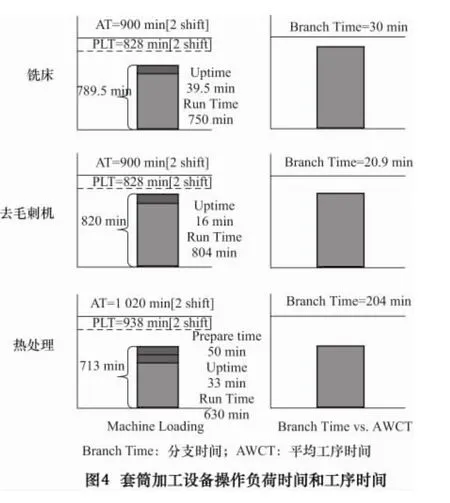

生产时间的核算如表5所示,热处理设备和去毛刺设备满足EPEI为1天的生产需求,铣床工位经过改善夹具、优化工人操作动作等措施来减少换模时间,达到EPEI为3天的生产需求。生产线改造后,热处理平均工序时间为126 min,去毛刺平均工序时间为18.7 min,铣床平均工序时间为29 min,均少于相应的计划节拍时间,如图4,因此优化改造后的套筒生产单元能够满足生产需求。

2.3 链轴加工单元的柔性改造

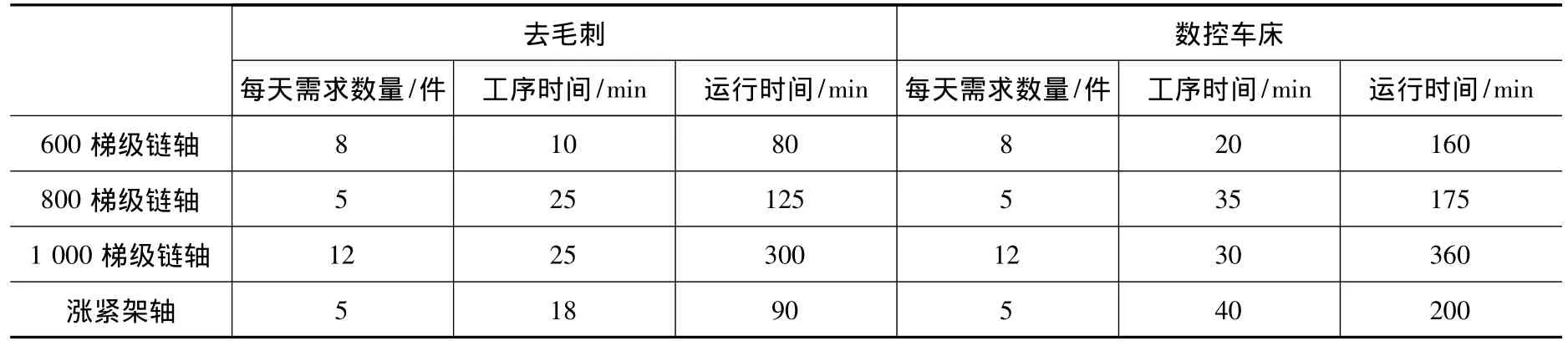

链轴加工需要两道工序,分别是车削和去毛刺。经统计:机加工车间可供使用的设备资源为两台数控车床以及一台去毛刺机器;加工部件及其每天需求数量、工序时间、运行时间统计如表6所示。

综合分析表6的统计数据,链轴加工相对简单,改造措施与链板、套筒生产一样,重新规划如下:(1)1000型梯级链部件生产量最大,因此设计使用一台数控车床专门负责1000型梯级链部件的生产,并使用手工方式去毛刺(另一台数控车床和去毛刺机器生产其它部件);(2)在数控车床加工的时间段,车床操作人员同时进行去毛刺工作,从而精简为一名操作人员完成两道工序的工作;(3)根据工序调整改变加工设备布置,如图1b,将其中一台数控车床和手工去毛刺工位规划在一起。

该生产单元改造后,车削工序时间减少为25 min,去毛刺工序时间减少为30 min,均小于计划节拍时间37.5 min;而总体工序时间减少为30 min,制造周期时间减少为55 min,因此优化改造后的链轴生产单元能够满足生产需求。

3 机加工生产线的优化效果

综合上述的优化方案,对设备进行重新规划,机加工车间布局做相应的调整,如图1b,不同的部件生产线均规划成单元化的结构,物料流动在单元化的各生产工位之间实现单件流动方式。整体的物料移动距离比改善前大大减少,经过估算,物料的移动距离由原来的856.6 m减少到498.1 m,减少的幅度为41.9%。操作员工由具备多技能的技工负责,使生产可以灵活多变,解决之前批量生产所带来的种种问题。

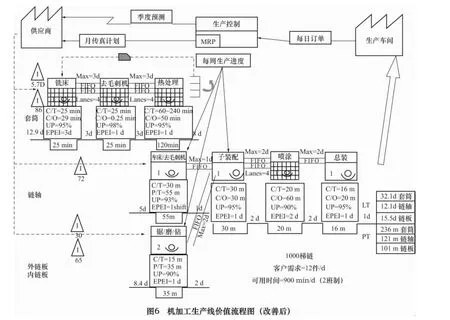

机加工生产线后续的工序是子系统预装、喷漆、装配、调整等工位,基本没有使用加工设备,改善要点是在各道工序之间设立“先进先出”货架缓冲区,起平衡工序的作用,改善后的机加工生产线价值流程图如图6所示。

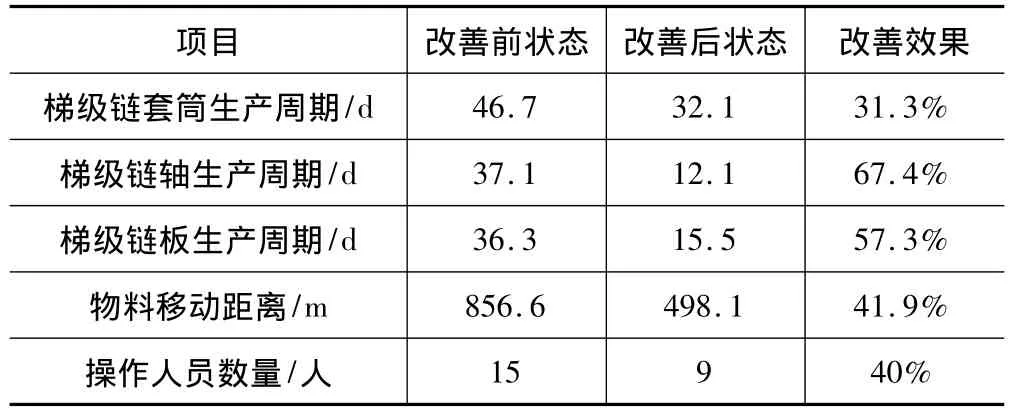

生产线经过柔性化改造后,通过对工序的优化,在线库存大幅减少,产品制造效率明显提升,平均生产周期时间下降了52%,物料的移动距离减少了41.9%,操作人员数量减少了40%,如表7。

表7 机加工生产线柔性改造前后对比

4 结语

经过G公司各部门的协调努力,运用价值流程图分析工具对机加工生产线进行分析与柔性化改造,合理规划和布局加工设备,解决了生产线涉及很多设备共享的新课题,使生产线能够适应多品种、变化大的柔性化生产,大大提高了机加工生产的效率和物料周转率,降低了运营成本,使公司能够更有优势地面对越来越激烈的市场竞争。

[1]周延虎,何桢.传统精益生产方式的缺陷与改进[J].北京科技大学学报,2005,21(4).

[2]张宇,金寿松,冯定忠,等.基于价值流图的齿轮生产线分析与改善[J].成组技术与生产现代化,2012,29(3).

[3]缪周,徐克林,李振飞.基于价值流图的生产线再设计:案例研究[J].工业工程,2009,12(5).