棒材厂冷床裙板的改造与实践

晏祥科

(三钢集团闽光棒材厂)

0 前言

福建三钢闽光股份有限公司棒材厂1994年投产,设计产能为24万t/年。经过技改2007年达103万t/年。随着Ф16 mm~Ф20 mm两切分及穿水冷却工艺的应用,原冷床裙板已严重制约轧线生产能力的发挥,须对冷床裙板传动及控制进行改造。

1 概况

冷床裙板的作用是将成品倍尺分离、制动并抛到冷床齿条上进行冷却。通过油缸驱动连杆带动裙板进行升降,使裙板做循环动作:由高位降至低位、低位升至中位、中位升至高位。

2 存在的问题

2.1 油缸行程短、裙板角度不够

由于轧制速度快轧带在传动辊道上跳动严重,在裙板处于高位时,第一根钢仍时不时会从辊道跳出裙板直接滑入齿形板,造成冷床乱钢。经分析为裙板高度不够,即由于油缸行程相对不足造成裙板高位的高度不够。原裙板角度20°,在轧制两切分时第二根钢较慢滑入齿形板影响生产节奏(如图1所示)。

图1 冷床裙板装置横截面示意图

2.2 个别裙板油缸故障影响生产

整条裙板是由10根液压缸同时驱动同步长轴,当任一电磁换向阀不能正常工作时,对应油缸将成为反向负载使长轴出现卡阻点,导致裙板高低不一造成乱钢、挂钢、窜钢(如图2所示)。

图2 改造前的控制阀组

2.3 裙板动作冲击大、不同步

裙板动作冲击大上、下销轴易磨损甚至折断,缸的支撑座易被撕裂,长轴支撑座内铜瓦磨损、长轴支撑座撕裂下沉等都会导致裙板高低起伏,引起裙板动作不同步。

2.4 冷床输入辊道寿命短

输入辊道表面硬度不够,辊子在很短时间内磨损凹槽较深,造成轧带滑到裙板上太慢甚至滑不下来,引起挂钢乱钢事故。

3 改造措施

3.1 增加油缸行程与裙板角度

将油缸行程由100 mm增至120 mm,使裙板高位高于辊道面110 mm(增加了25 mm),确保高位时第一根钢在辊道上无法跳出;裙板角度由20°改为35°,确保钢快速滑入齿形板。因油缸行程增加,原液压系统流量已相对不足,须重新设计。具体计算如下:

1)系统压力计算。裙板角度增大重量增加、裙板动作摩擦力增大,需重新确定液压系统工作压力,以确保裙板动作安全、可靠。裙板受力分析如图3所示。

图3 裙板受力分析

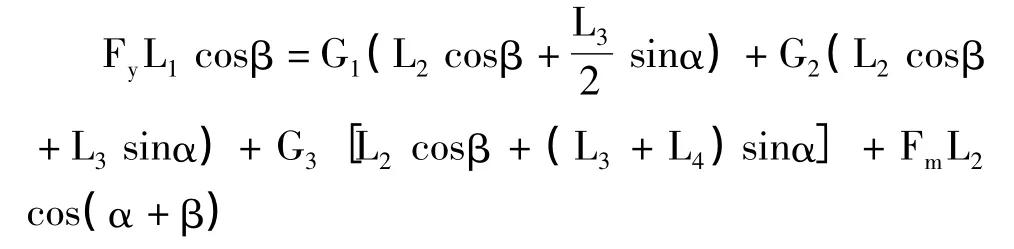

油缸输出总液压力计算(连杆总重量G1、裙板总重量G2、最大轧带重量G3计算从略):

式中:Fy——油缸输出总液压力(Fy=221900 N);

L1——油缸与长轴形成的力臂;

β——油缸与拨叉形成的夹角;

G1——连杆总重量;

L2——裙板连杆与长轴形成的力臂;

L3——连杆的长度;

α——裙板与垂直线的夹角;

G2——裙板总重量;

G3——最大轧带重量;

Fm——裙板动摩擦力;

L4——轧带到连杆的距离。

油缸顶升腔压力:

式中:A1——油缸无杆腔面积;

p2——油缸回油腔压力;

A2——油缸有杆腔面积;

ηcm——机械效率(取0.9)。

泵出口压力:

式中:p1——油缸顶升腔压力;

Δp——总压力损失油取0.6 MPa缸回油腔压力;

Δpe——压力继电器压差,取 0.5 MPa[1]。

2)泵与蓄能器的流量计算(油缸所需总流量qg、单泵流量qb从略):

蓄能器提供的流量:

式中:K——泄漏系数(取1.3);

qg——油缸所需总流量;

ηp——叶片泵总效率(取 0.6)[2];

qb——单泵流量。

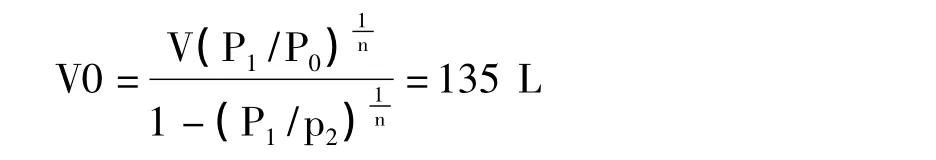

所需蓄能器容积:

式中:P0——蓄能器充氮压力(取 6.5 MPa);

P1——系统最低工作压力(取10.5 MPa);

P2——系统最高工作压力(取11.5 MPa);

n——多变指数(取 1.25)[3]。

所需蓄能器个数(6个,考虑蓄能器皮囊损坏仍能满足生产需要,特意多增2个):

40 L/个 ×6个 =240 L>135 L

通过以上计算,得出:液压系统工作最小设定压力≥9.45 MPa;将油泵PFE-41056/1DV由一用一备改为两用一备;蓄能器NXQ1-F40/31.5由原来的两个,增至六个。

3)校核控制阀架元件的选型。原电磁换向阀与叠加式单向节流阀能满足改造后的油缸通油能力,具体对照见表 1[4]。

表1 控制元件选型表

3.2 设计阀组的优化

给每组阀增加一个溢流阀与单向阀(如图4所示),个别支路出现故障不影响生产。当任一电磁换向阀不能正常工作时,靠相邻两个支路油缸带着该故障支路油缸动作,溢流阀与单向阀此时分别起超压卸荷与负压补油作用。同时可通过查找超系统压力的压力表,确定不正常的支路并留待计划停机再处理。

图4 改造后的控制阀组

3.3 改进油缸安装方式

让高、低位对射光电管提前检测到,利用支路换向阀阀芯回中位的节流过程,使油缸减速冲到位。将油缸安装孔由Φ31.5 mm扩至Φ40 mm,上销改为Φ32 mm的阶梯销,销轴与油缸通过轴套装配;下销Φ30 mm改为Φ35 mm以增加其强度,同时加长上、下销配合长度以降低接触应力,并将下销加工成阶梯状便于装卸。

3.4 改用长效耐磨辊

原辊子材料为65Mn热处理,在钢接触到的辊面上加工出整圈凹槽并镶焊上耐磨体。基于该辊极长的寿命,每间隔1个耐磨辊布置1个普通辊,既利用原有备件又降低改造费用。

4 改造效果

解决了长期困扰棒材厂的冷床挂钢、乱钢、窜钢问题,为轧线提速创高产提供设备保障。大幅降低了设备故障停机时间,节约了大量检修人工与备件费用。改造效果见表2。

表2 冷床裙板改造前后效果比较

[1] 成大先.机械设计手册.第五版.北京:化学工业出版社,2010:21-33.

[2] 徐灏.机械设计手册.第5卷.北京:机械工业出版社,1992:37-106.

[3] 雷天觉.新编液压工程手册.下册.北京:理工大学出版社,1998:1774.

[4] 成大先.机械设计手册.第五版.北京:化学工业出版社,2010:21-523.