薄膜双面自动对位间歇式涂敷方法

陈 静,王 清,杨 坤

(武汉理工大学自动化学院,湖北 武汉 430070)

随着材料、化工以及电子技术的迅速发展,膜材料的使用越来越广泛,这也使人们对于膜材料的加工技术和工艺提出了更高的要求。在一般情况下,所使用的膜材料只有某一种特性,但是在实际应用中,尤其是在一些高新技术产业(如化工、电力、海洋科技、海水资源开发技术等)中,通常会需要用到具有两种或两种以上特性的复合膜材料[1-2],即在待涂敷膜组件(如塑料薄膜、玻璃纸、金属箔等)上涂敷两种或两种以上的膜材料。

另外,在一些应用中,对于复合膜不仅有材料上的特殊要求,有时对于其在待涂敷膜组件上的分布位置也提出了具体的要求,如复合膜在待涂敷膜组件上不是连续分布的,而是均匀地、间歇式地分布在待涂敷膜组件上[3]。传统的方法或者为连续式的涂敷,或者只能涂敷单面膜材料,或者无自动对位的功能,这就不能保证涂敷的精确度。基于此,笔者提出一种薄膜双面自动对位间歇式涂敷方法。首先描述了实现特殊膜材料的涂敷原理,接着分析了薄膜双面自动对位间歇式涂敷的控制要求与控制方案,得出了薄膜双面自动对位间歇式涂敷的自动对位时序逻辑。

1 特殊膜材料的涂敷原理

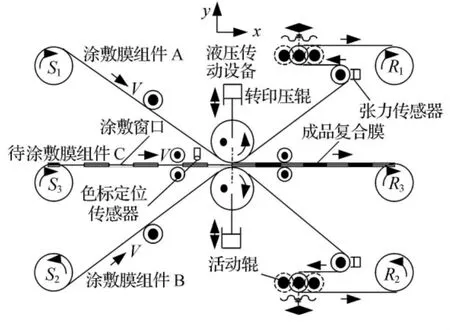

笔者提出的薄膜双面自动对位间歇式涂敷方法的两种涂敷膜经过定位和热压后涂敷在待涂敷膜组件的上下两个对称的窗口中。实现该方法的涂敷原理如图1所示,在待涂敷膜组件C上间歇地涂敷两层涂敷膜A和B。

图1 涂敷原理图

将带有涂敷窗口的待涂敷膜组件C分布在中间位置,在待涂敷膜组件上方与下方的位置上分别布置一种涂敷膜组件A、B,这3种薄膜组件分别由3组具有传动功能的辊轮在伺服电机的带动下同步运动,即它们的线速度相等,都为V。

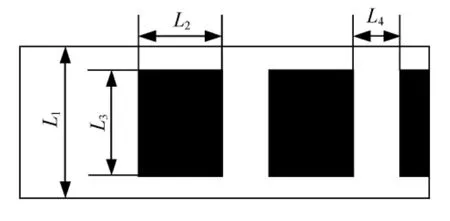

图2 待涂敷窗口

用一个色标定位传感器检测位于待涂敷膜组件上的涂敷窗口,这些窗口上下对称,具有相同的形状,各窗口之间断续,且任意相邻两个窗口之间的距离相等,待涂敷窗口如图2所示。待涂敷膜组件的宽度为L1,由3层薄膜材料组成:中间层为待涂敷膜的基底膜,上下两层为带有窗口的密封层。窗口长度为L2,宽度为L3(L3<L1),且前一个窗口左边缘到后一个窗口右边缘的距离为L4。

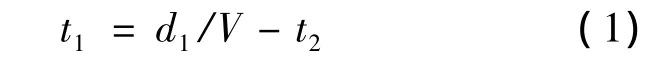

当色标定位传感器检测到其中某一个窗口的右边缘后,就发出一个信号,经过很短的时间t1后使液压传动装置带动两个转印压辊,将上下两个转印压辊所传输的涂敷膜组件A、B同时向着中间的待涂敷膜组件C上的涂敷窗口进行辊压,从而将涂敷膜A和B分别辊压在涂敷窗口的上下两层。t1的值由式(1)得出,即:

式中:t1为色标定位传感器发出一个信号到两个转印压辊开始动作的时间;t2为液压传动装置收到辊压信号到转印压辊向中间辊压至待涂敷膜组件上的时间;d1为传感器到转印压辊的压辊点的水平距离;V为伺服电机带动3种膜材料的线速度。

辊压一段时间t(t=L2/V)后,该待涂敷膜组件C的上下两层涂敷窗口内已经布满了涂敷膜A和B,此时立即控制液压传动装置带动两个转印压辊向着上下两侧原始位置复位,使其恢复到未辊压时的原始位置,为下次辊压工作做准备。

通过以上步骤,可完成待涂敷膜组件上的某一个涂敷窗口内的复合膜材料的制备。当色标定位传感器检测到下一个新的涂敷窗口时,重复上述过程,就可完成另一个复合膜材料的制作。

2 控制精度要求与控制方案

2.1 控制精度要求

笔者所使用的3种膜组件除了待涂敷膜组件C是水平传输的,其他两种涂敷膜组件在压辊点附近部分都是以转印压辊的压辊点为顶点,与转印压辊的铅垂线方向(±y轴方向)成一定角度α(α<90°),这样就可以避免转印压辊在辊压时涂敷膜材料的未辊压部分与待涂敷膜组件的接触。

在转印压辊未执行辊压工作时,辊轮的顶端与中间层的待涂敷膜组件表面有一定的距离d,保证在未执行辊压工作时3种膜材料A、B、C相互不接触。

转印压辊的工作信号,是由一个位于压辊点前端的色标传感器(其位于转印压辊顶点前方,距该顶点水平距离x轴方向为d1)发出的,该传感器用以检测待涂敷膜组件上的窗口,当检测到其中一个窗口的右边缘后,就发出一个信号,通过液压传动设备将上下两个转印压辊同时向着中间的待涂敷膜组件辊压[4]。

转印压辊在执行辊压任务时,辊轮的上下运动会增大涂敷膜组件的张力,这时位于转印压辊后方的活动辊就可以在丝杆传动的控制下通过左右(x轴方向)运动来减小涂敷膜组件上的张力,使得涂敷膜组件上张力的增幅控制在一定范围以内。如果涂敷膜组件的张力超出了预设的范围,那么位于浮动辊前方的张力传感器就会发出警报,同时发出信号,通过控制伺服电机的转速(角速度)来适当地减小涂敷膜组件上的张力[5-9]。

当设备工作一段时间后,图1中的放卷辊(S1、S2、S3)的半径会减小,而相对的收卷辊(R1、R2、R3)的半径则会增大。为保证3种膜材料的线速度相等,需要调节每一个辊轮的角速度:增大放卷辊的角速度,或者减小收卷辊的角速度,或者同时增大放卷辊的角速度和减小收卷辊的角速度。

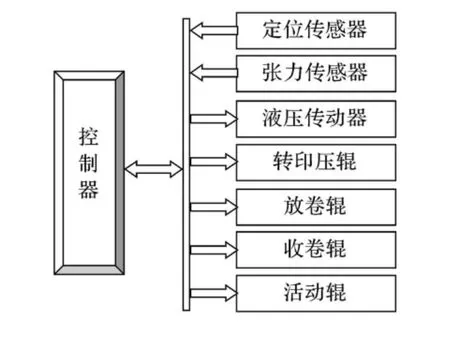

2.2 控制方案

薄膜双面自动对位间歇式涂敷的控制系统组成如图3所示。主控制器主要采集从色标定位传感器和张力传感器传送来的各种数据,经过处理后将控制信号传送至液压传动器,从而控制转印压辊的动作。另外,主控制器还控制放卷辊、收卷辊的转速(线速度V不变,角速度则随着时间的变化而发生持续的变化),通过控制角速度以及活动辊的位置,来控制各组膜组件的张力。

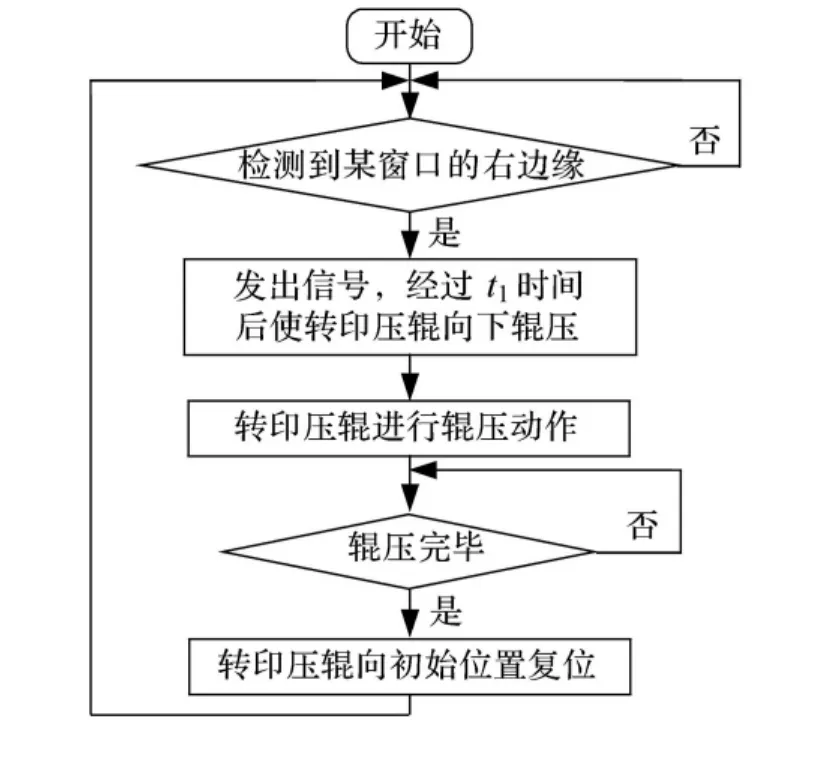

转印压辊的工作过程主要采用顺序控制的方式,按照预先设置好的时间来控制转印压辊的运动[10],其具体的逻辑控制流程图如图4所示。

图3 控制系统的组成

图4 转印压辊的逻辑控制流程图

3 自动对位时序逻辑

由于各个窗口之间是断续而非连续的,当转印压辊收到辊压信号从而进行辊压任务一段时间后,转印压辊要复原到原来的位置,这就保证了复合膜材料被涂敷的间歇性,而辊压的时间t可以根据窗口的长度L2和基底材料的传送速度V通过式(2)得到:

对于涂敷相邻两个窗口时的时序问题,可以通过控制电路,做以下的时序控制。

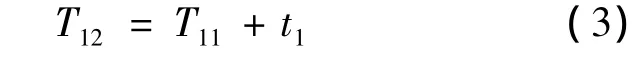

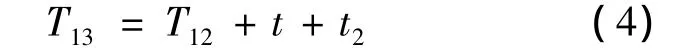

若色标定位传感器检测到某一个窗口a0的右边缘时的时间点为T11,转印压辊开始往待涂敷膜组件辊压的时间点为T12,则:

转印压辊辊压完毕且开始向初始位置复位的时间点为T13,则:

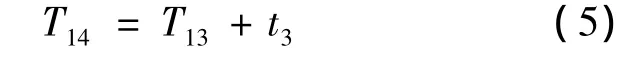

转印压辊复位至初始位置的时间点为T14,则:

式中:t3为转印压辊辊压完毕后向两侧复位至未辊压时位置的时间。

若传感器检测到窗口a0后面相邻的一个窗口a1的右边缘时的时间点为T21,转印压辊开始向待涂敷膜组件辊压的时间点为T22,则:

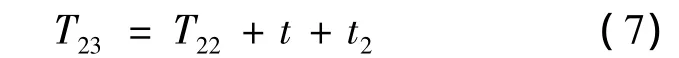

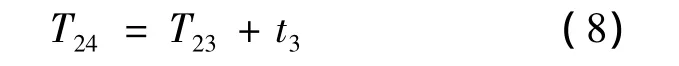

转印压辊辊压完毕且开始向初始位置复位的时间点为T23,则:

转印压辊复位至初始位置的时间点为T24,则:

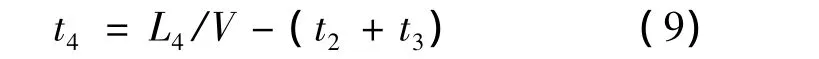

两个窗口a0和a1从转印压辊开始辊压到转印压辊复位至初始位置的时间段分别为T12~T14和T22~T24,只要按这个时序控制转印压辊的动作,并且保证这两个时间段不重合,就可以保证涂敷工作的正确性(若重合,则会造成转印压辊无法复位的错误情况),这两个时间段的时间间隔t4为:

只要t4≥0,即通过控制V或者L4的预设值的大小,使得L4/V≥t2+t3,就可以使这两个时间段不重合。

4 结论

复合膜材料在许多行业中都有着广泛的应用,笔者主要研究一种薄膜双面自动对位间歇式涂敷方法,能够在待涂敷薄膜上间歇地涂敷两层薄膜材料。与现有的多层复合膜制作工艺相比较,该方法具有工艺过程简单,对位涂敷精度高,

定位易于控制,可实现复合膜的间歇式涂敷,便于批量制造等优点。

[1]付彦青.膜电极涂敷运动控制系统研究与设计[D].武汉:武汉理工大学图书馆,2010.

[2]王刚.柔性薄膜涂敷装置运动控制系统研究与设计[D].武汉:武汉理工大学图书馆,2010.

[3]夏泽中,王刚,付彦青.柔性材料涂敷装置位置控制系统仿真[J].武汉理工大学学报:信息与管理工程版,2010,32(6):877 -881.

[4]李燕琴,周立平,王军,等.全自动对位贴合机自动控制系统[J].电子工艺技术,2005,26(1):37 -40.

[5]王筵,李俊.卷绕机构薄膜张力的模糊控制研究[J].电子机械工程,2003,19(1):55 -58.

[6]陈浩.基于高性能DSP的恒张力控制系统研究[D].武汉:华中科技大学图书馆,2005.

[7]张敏,赵小惠,王锦.基于遗传算法PID控制器在张力控制中的应用[J].西安工程科技学院学报,2004,18(2):157 -159.

[8]邵跃军,胡建军,吴济田,等.塑料薄膜复合机张力控制系统机械结构:中国,CN 201483856 U[P].2010-05-26.

[9]沈克波.一种薄膜开卷放卷的张力控制装置:中国,CN 201456309 U[P].2010 -05 -12.

[10]韩朝晖,高晴.基于顺序控制的流程实现方法[J].工矿自动化,2006,10(5):89-90.