12Cr1MoV高压锅炉管试制及热处理工艺试验

毕金华,刘志才

(1.天津有色金属集团有限公司,天津,300021;2.天津润德中天钢管有限公司,天津300350)

1 引言

12Cr1MoV钢管广泛用于电站锅炉过热器、集箱及主蒸汽导管部位。它是一种低合金珠光体耐热钢,其合金元素总量不超过2%。该种钢管作为锅炉集箱和蒸汽导管时的最高金属壁温为565℃,作为受热面管子时的最高金属壁温为580℃。

在锅炉制造中12Cr1MoV管的用量是比较大的,一台高压锅炉所用的合金钢管中12Cr1MoV管几乎占80%;而在一台超高压锅炉中12Cr1MoV管也几乎占全部合金钢管的30%。遗憾的是外径大于133 mm的中口径及大口径管几乎全部依赖进口,因此中口径以上的12Cr1MoV管是市场急需的。随着电力能源工业的发展,该钢管具有广阔的市场前景。

天津钢管公司从国外引进了先进的冶炼、圆坯连铸、250 mm限动芯棒连轧管机、管加工及无损检测设备、热处理炉、各种理化检测仪器,具有生产12Cr1MoV高压锅炉管能力。截止到1995年底已累计冶炼了12Cr1MoVФ210 mm连铸坯约5000 t,试轧成功Ф159×14规格无缝管。

需要指出的是,由于多方面原因,管加工厂淬火炉的最高加热温度为950℃,而GB5310—85对12Cr1MoV管给出的最终热处理制度为980~1020℃正火加720~760℃回火[1],因而完全按标准中规定的热处理制度进行成品热处理难以做到。经与上海发电设备成套设计研究所及有关锅炉厂技术人员商讨,决定采用950℃淬火或控制终轧温度(≥950℃)代正火加回火的热处理工艺。

本文总结了12Cr1MoV管的冶炼、轧管及试验室热处理工艺试验,并按GB5310—85要求进行了全面性能测试。

2 钢的冶炼工艺要点

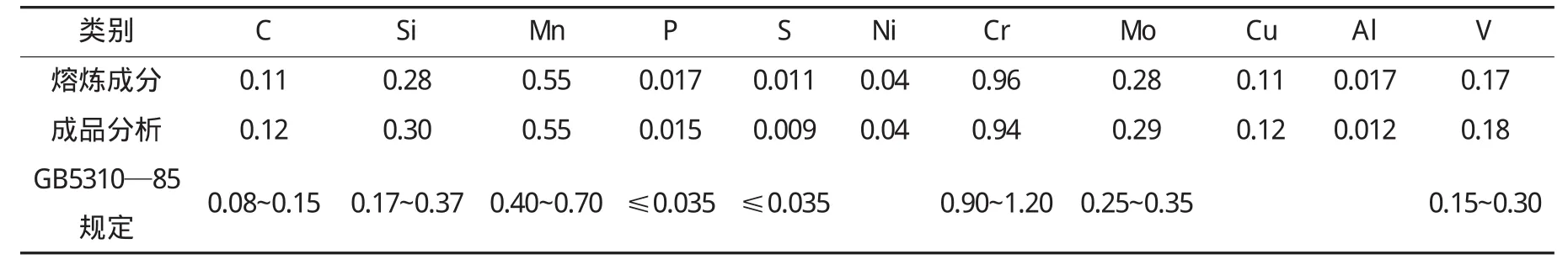

生产工艺路线:EAF→LF→VD→FW→CCM。注意各工位化学成分控制,特别在精练位要认真调整成分,按目标成分进行控制,具体成分控制要求见表1。

严格控制好各工位的温度,出钢温度控制在(1650±10)℃。

铸坯长度按8.8 m定尺锯切,大于2.5 m的短尺坯不得大于10%。

3 轧管工艺要点

管坯加热温度1270℃。连轧壁厚根据成品壁厚和公差要求控制到适当厚度。荒管走旁通,再加热炉炉温设定880℃。成品管尺寸公差控制:外径:±1%;壁厚:+15%~-10%。

4 成品管热处理工艺试验

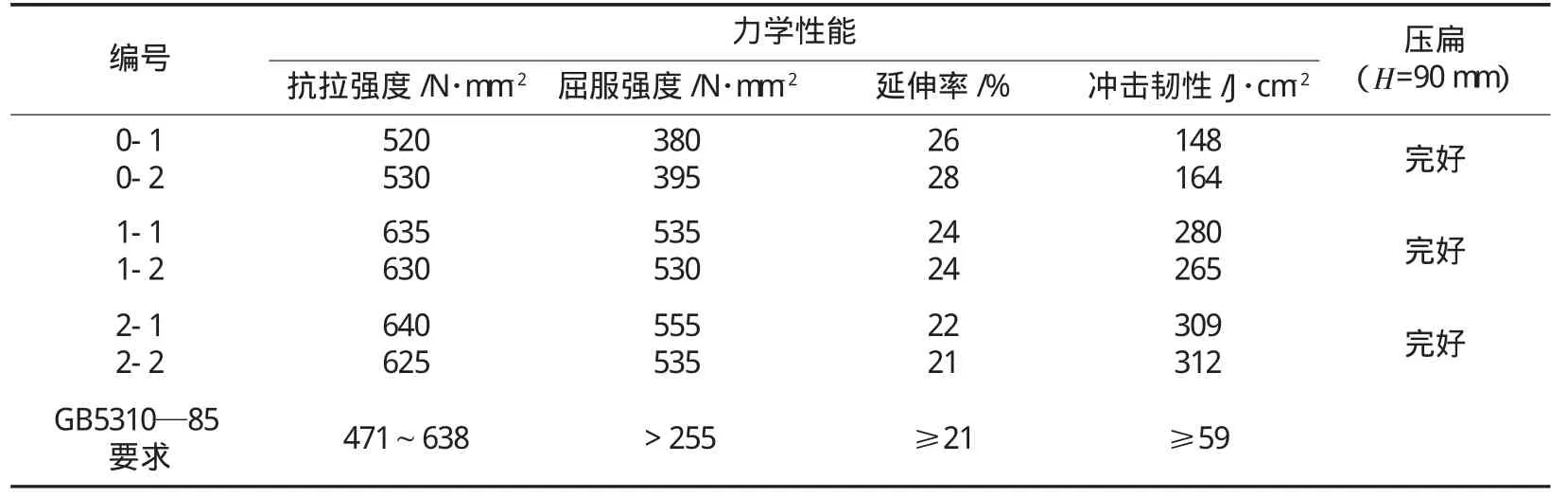

参照GB5310—85,结合管加工厂热处理炉实际情况,我们选择了3种热处理制度,在试验室箱式电阻炉中进行了工艺试验。热处理完的试样按GB5310—85要求进行全面性能测试,3种热处理制度如下:热轧状态+720℃回火2 h,空冷(0#样);950℃,30 min油淬+720℃回火 2 h,空冷(1#样);950℃,30 min油淬+740℃回火2 h,空冷(2#样)。

5 试验结果

5.1 化学成分分析、低倍硫印检验和29炉铸坯化学成分统计分析结果(见表2)

常规力学性能及工艺性能检验结果见表3。

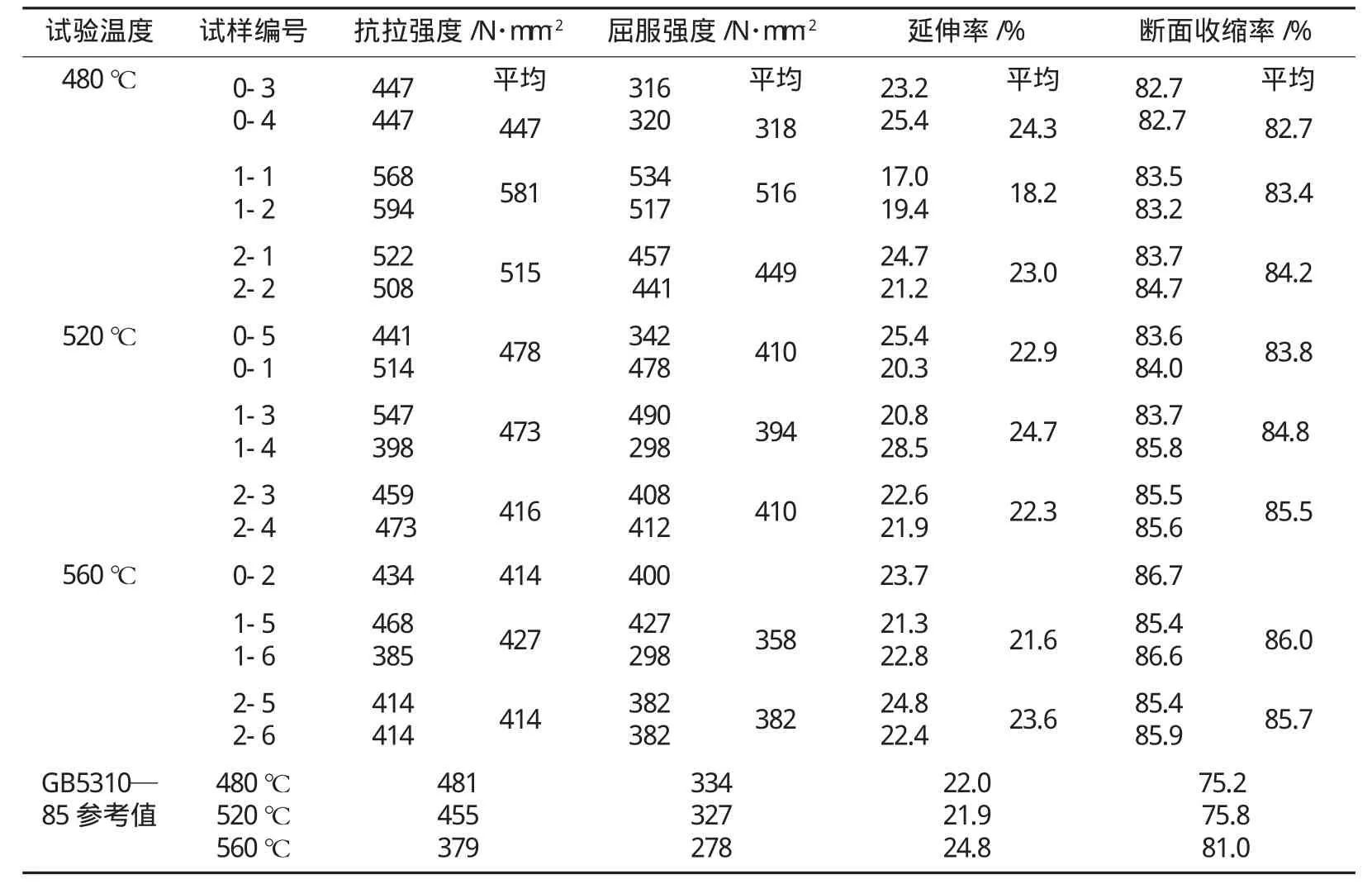

5.2 高温瞬时力学性能检验结果(见表4)

5.3 金相组织、晶粒度检验

根据GB5310—85对成品管热处理制度的要求和对组织的要求,结合公司热处理炉的实际,对热轧状态成品管、热轧+回火状态及淬火+回火状态试样进行了金相组织观察并评定了晶粒度级别。本次试验3种热处理制度都得到了铁素体加珠光体类型的组织,未发现AC1和AC3之间不完全转变产物及网状组织,且晶粒较细。

天津钢管公司具有从国外引进的先进的炼钢和轧管设备,其中炼钢、精炼、连铸各工位均由微机控制,对化学成分可以进行精确控制。从表4对29炉铸坯化学成分统计可以看出,主要合金元素含量的平均值都接近目标控制成分,其中S、P含量远远低于目标成分,因而可以保证连铸管坯具有较高的纯洁度。纯洁度高的钢水可改善钢的浇注性能,减少铸坯缺陷,提高铸坯内部质量。内部纯净的铸坯提高了最终产品的机械性能和使用性能[2],这对于锅炉管的制造来说是很有意义的。

钢管的性能是由其组织决定的,而钢的组织又和化学成分、加工工艺及热处理工艺密切相关。本次试验三种热处理制度都得到了铁素体加珠光体类型的组织未发现AC1和AC3之间不完全转变产物及网状组织,且晶粒较细。3种热处理制度的常规力学性能均能符合GB5310—85要求,且冲击韧性数值远远高于标准给出的数值。由表4可以看出,3种热处理制度的瞬时高温力学性能,也接近达到GB5310—85给出的参考数据。尤其是950℃淬火加740℃回火的2号试样,其中480、520、560℃ 3个温度的瞬时高温性能指标,均达到GB5310—85给出的数值。由于本次试验,每一温度、每一热处理制度只做了两支试样,加之试样热处理制度与GB5310—85给出的不同,所有个别试样达不到推荐值也属正常。

表2 化学成分/%

表3 力学性能及工艺性能检验

本次钢管的轧制规格为Φ159×14。连铸管坯加热温度1270℃,终轧温度大于950℃。热轧态成品管经720℃回火2 h,其组织和性能都符合GB5310—85要求。这点对公司生产12Cr1MoV管具有重要实际意义。因为GB5310—85规定:“当热轧12CrMo、15CrMo、12Cr2Mo、12Cr1MoV 钢管的终轧温度,符合表1规定的正火温度时,可以终轧代替正火”。“不过在Cr-Mo-V钢中,由于钒的存在,不但正火加热温度及冷却速度对钢的性能具有显著影响,而且热处理全过程中各个环节相互制约”[3]。所以今后在生产其它规格的12Cr1MoV管时,适当调整管坯加热温度,使终轧温度≥950℃,再经回火后,可以保证常规性能符合GB5310—85要求。不过今后要对钢管的蠕变和持久性能进行评价,其最后采用控制终轧温度加回火,还是淬火加回火的热处理工艺,全面性能评价完再确定。

表4 高温瞬时力学性能检验结果

6 结论

采用现行的炼钢、精炼、连铸工艺,能够生产出高质量的管坯,其化学成分能够按照内控成分进行控制。经连续一定炉数的冶炼表明,工艺稳定,铸坯质量稳定。

按现行的轧制工艺要点,可以轧制出表面质量良好,尺寸公差符合要求的钢管。为了保证终轧温度符合要求,今后在轧制不同规格钢管时,应适当调整管坯加热温度。

试验结果表明,钢管成品最终热处理,采用控制终轧温度代正火加回火及淬火加回火工艺,钢管的常规性能均符合GB5310—85要求,应尽快进行工业性试验,以确定适合厂情的钢管最终热处理制度。

[1]G B 5310—85,高压锅炉用无缝钢管[S].

[2]蔡开科,程士富 .连续铸钢原理与工艺[M].北京:冶金工业出版社,1994:122.

[3]刘荣藻.低合金热强钢的强化机理[M].北京:冶金工业出版社,1981:117.