莲纤维脱胶工艺的实验研究

王建刚,严涛海

(闽江学院 服装与艺术工程学院,福建 福州 350121)

在人们越来越崇尚自然的理念下,拥有良好的穿着舒适性和吸湿透气性等特点及废弃物易降解、具有天然的保健功能性等性能的天然纤维,越来越受到人们的青睐.天然纤维的开发途径主要有两个方面,一是从自然界中去探索,再是从农业废弃物中着手.莲纤维以农业废弃物荷叶茎的茎干为原料,经过物理、生物或化学等相应的加工,可得到一定长度的可纺纤维[1].莲纤维富含多种对人体健康有益的微量元素,纤维颜色为乳白色或浅棕色,其织物具有良好的吸湿排汗和抑菌保健功能[2].莲纤维的主要成分为纤维素,其非纤维素含量高,这些非纤维素成分统称为胶质,为了提高莲纤维的可纺性,要对莲纤维进行脱胶处理来减少胶质的含量,降低纤维的取向度和结晶度,改善纤维的韧性、刚度、模量和抱合力.

1 实验

1.1 实验材料和主要仪器

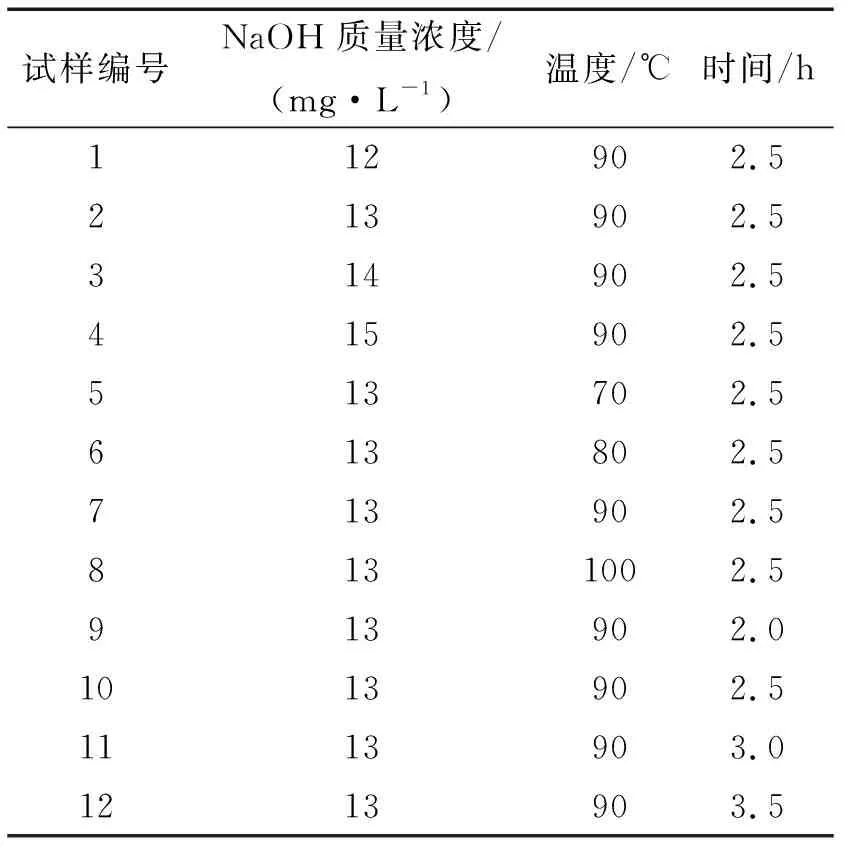

表1 脱胶处理的条件设定Tab.1 Degumming condition setting

试剂:氢氧化钠, 98%浓硫酸, 硫代硫酸钠(均为分析纯).

主要仪器:恒温水浴锅,烧杯,恒温烘箱,电子天平,玻璃棒,温度计,盖玻片,胶头滴管,酒精灯,石棉网,镊子,E-220G显微镜,Instron5565万能材料实验机.

1.2 工艺流程

工艺流程:碱煮→水洗(40 ℃)→酸洗(1 g /L的H2SO4,10 min)→水洗( 40 ℃)→烘干(90 ℃,100 min) →性能测试.

1.3 实验

用电子天平称取,将莲纤维分成120份,每份质量为30 mg,每10份小样编为一组,依次编为1-1,1-2,…,1-10号进行同一实验,实验后取数据平均值,根据表1进行12组不同的实验操作.

在Instron5565万能材料实验机上对莲纤维的一次拉伸性能进行测试,夹持距离为10 mm,预加张力为0.1 cN,拉伸速度为10 mm/min,测试10次取平均值.

2 实验分析

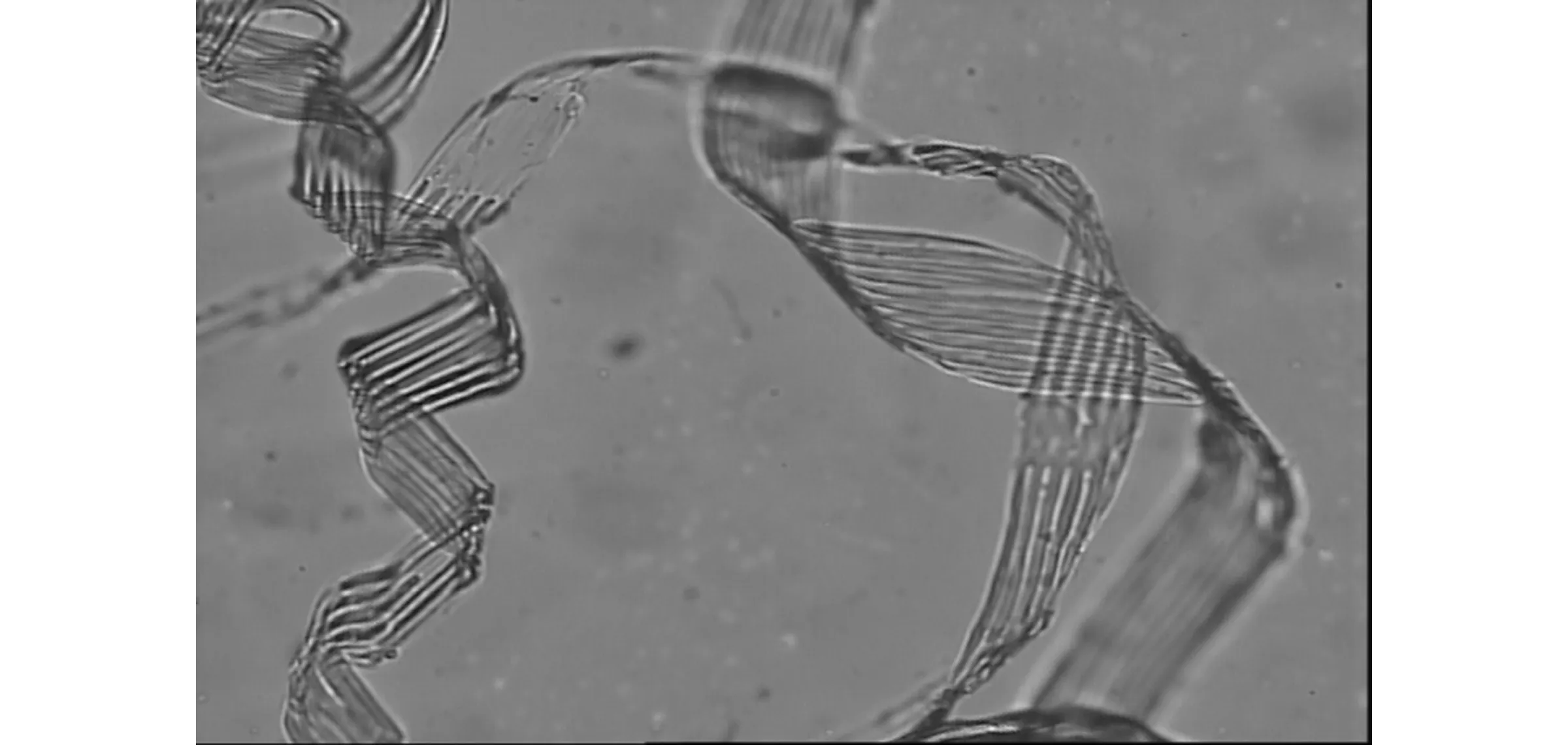

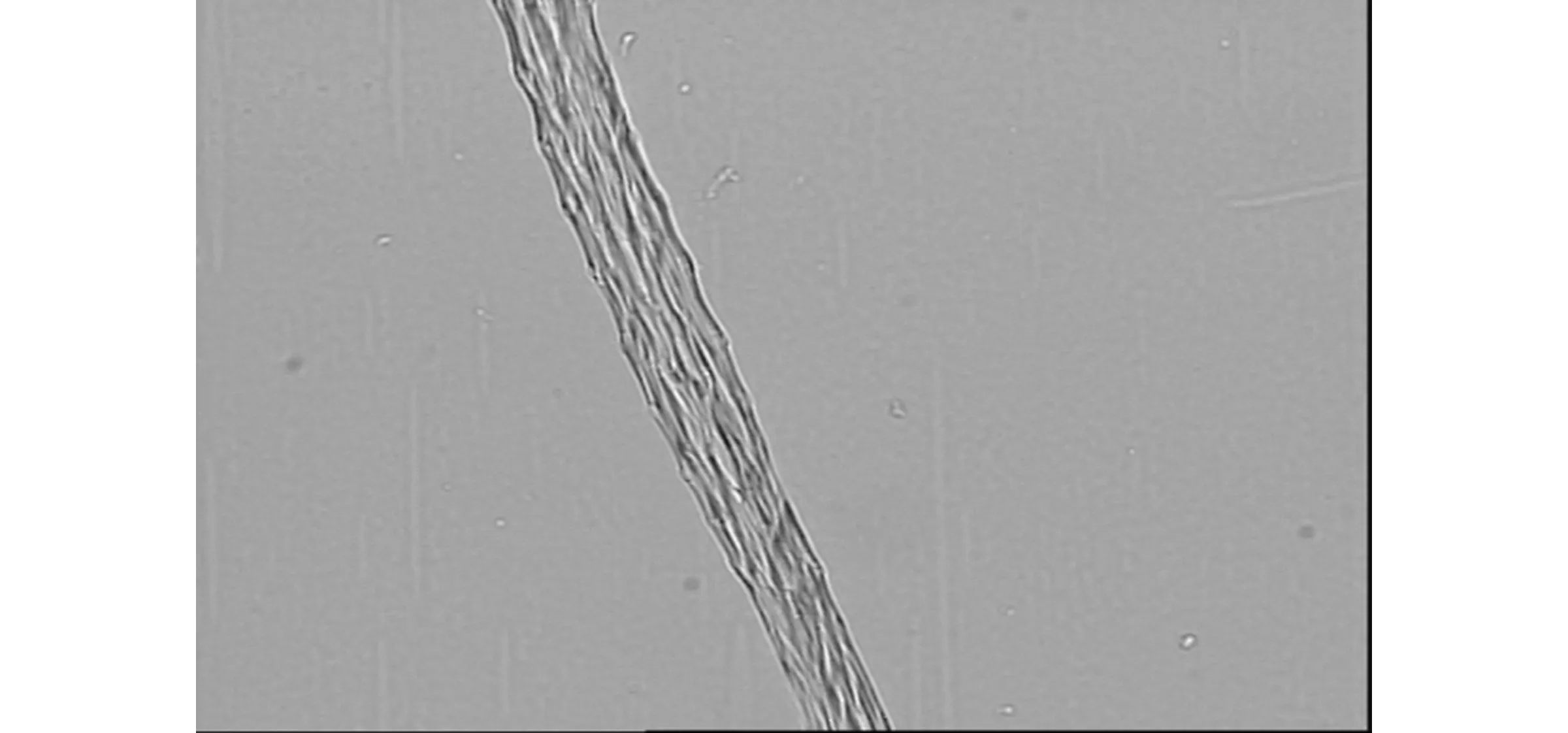

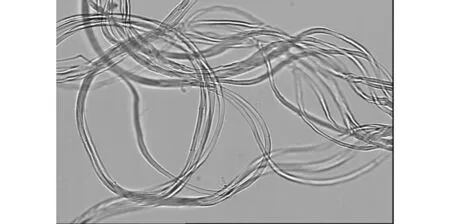

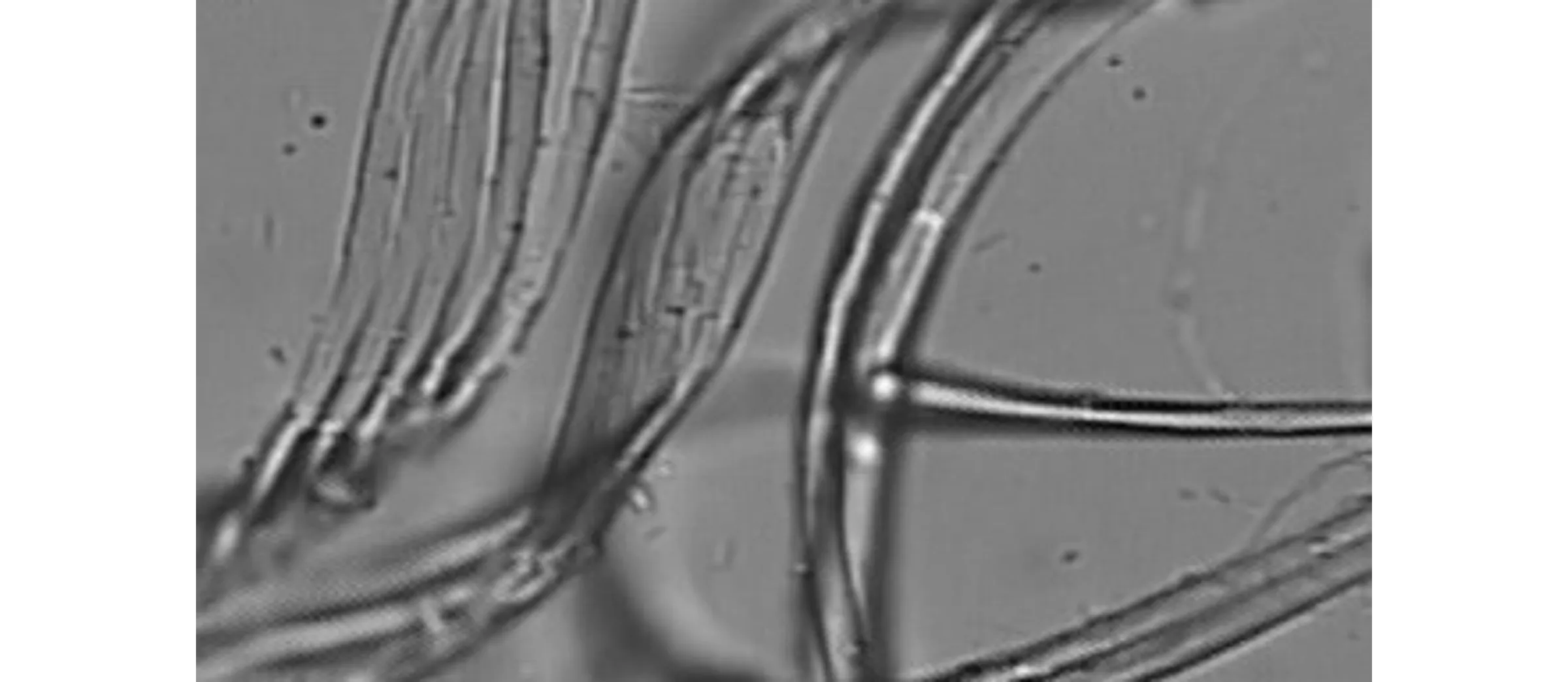

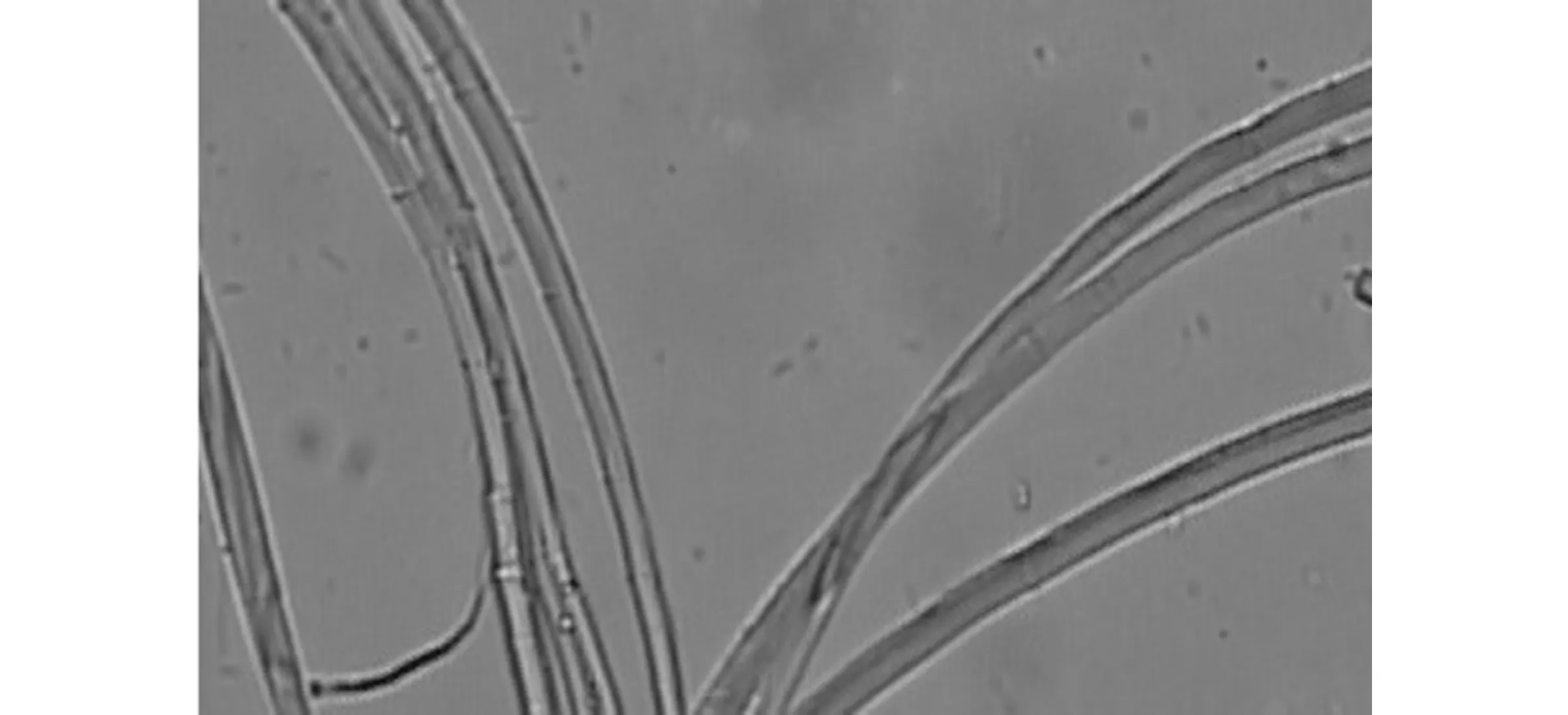

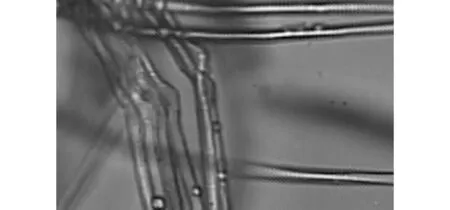

2.1 未脱胶前莲纤维的形态

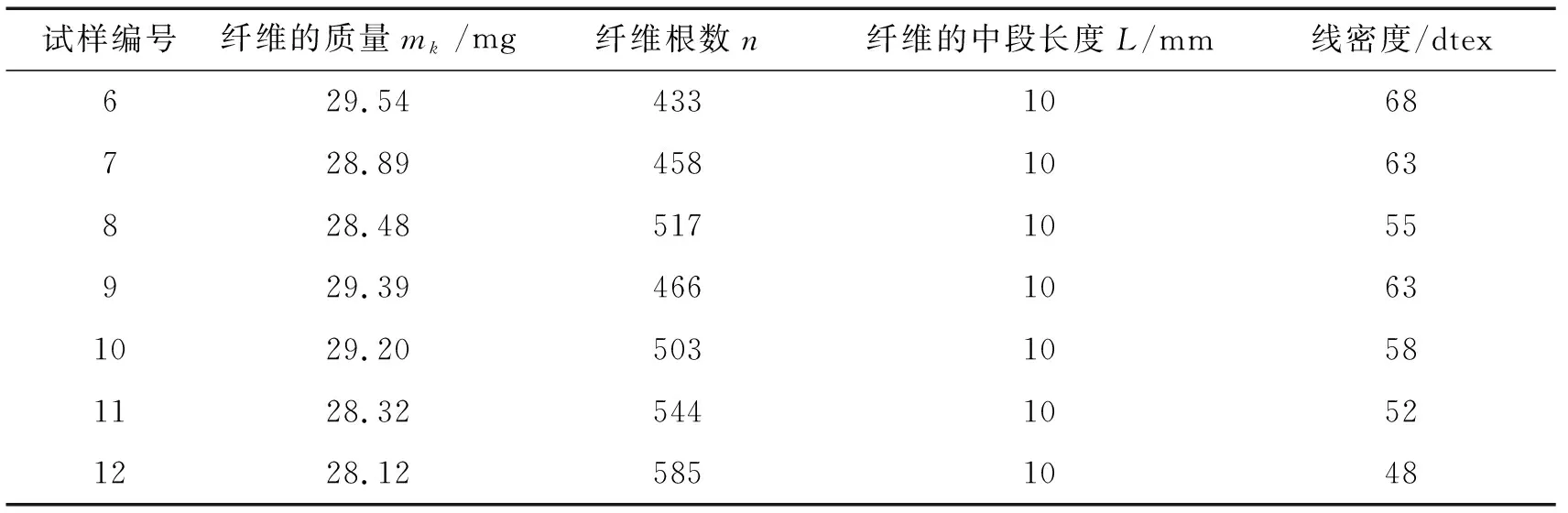

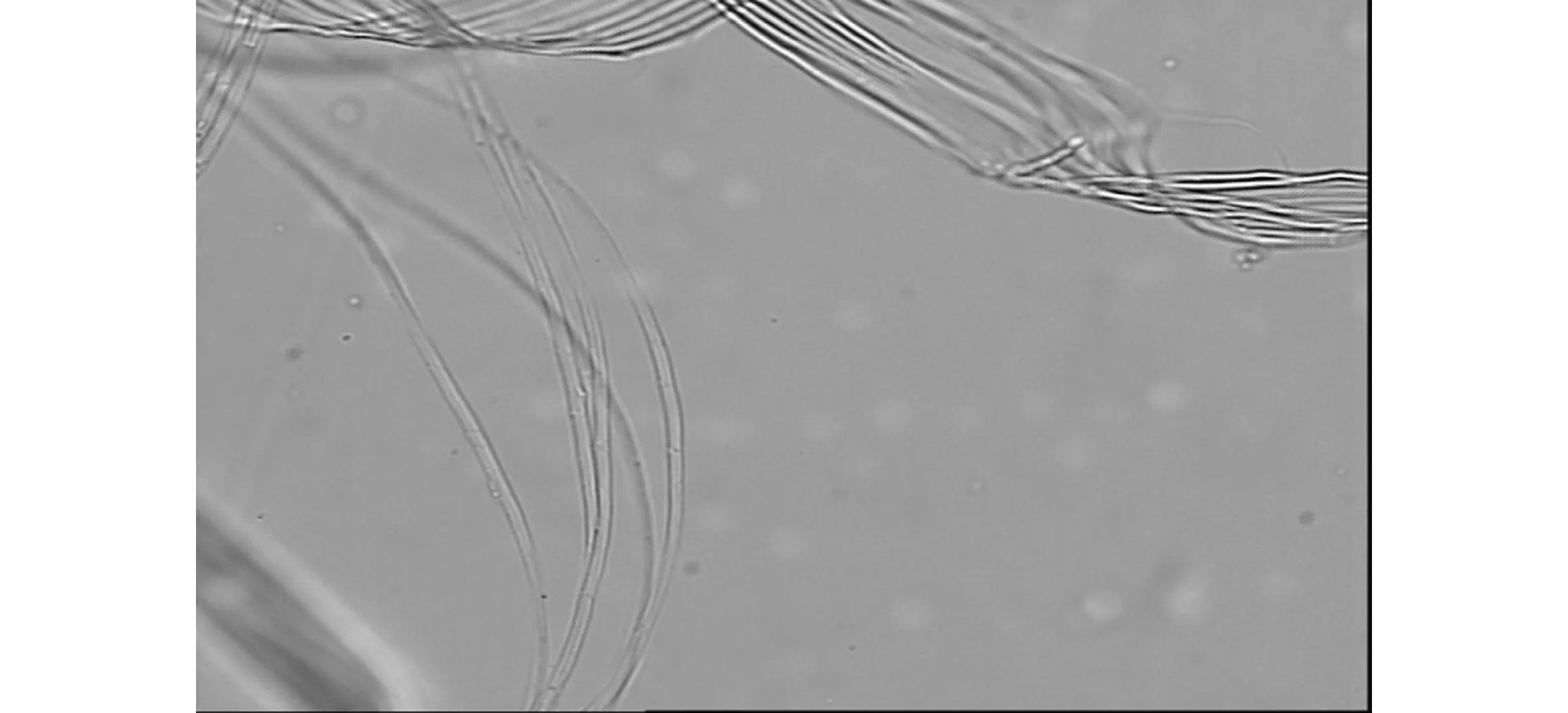

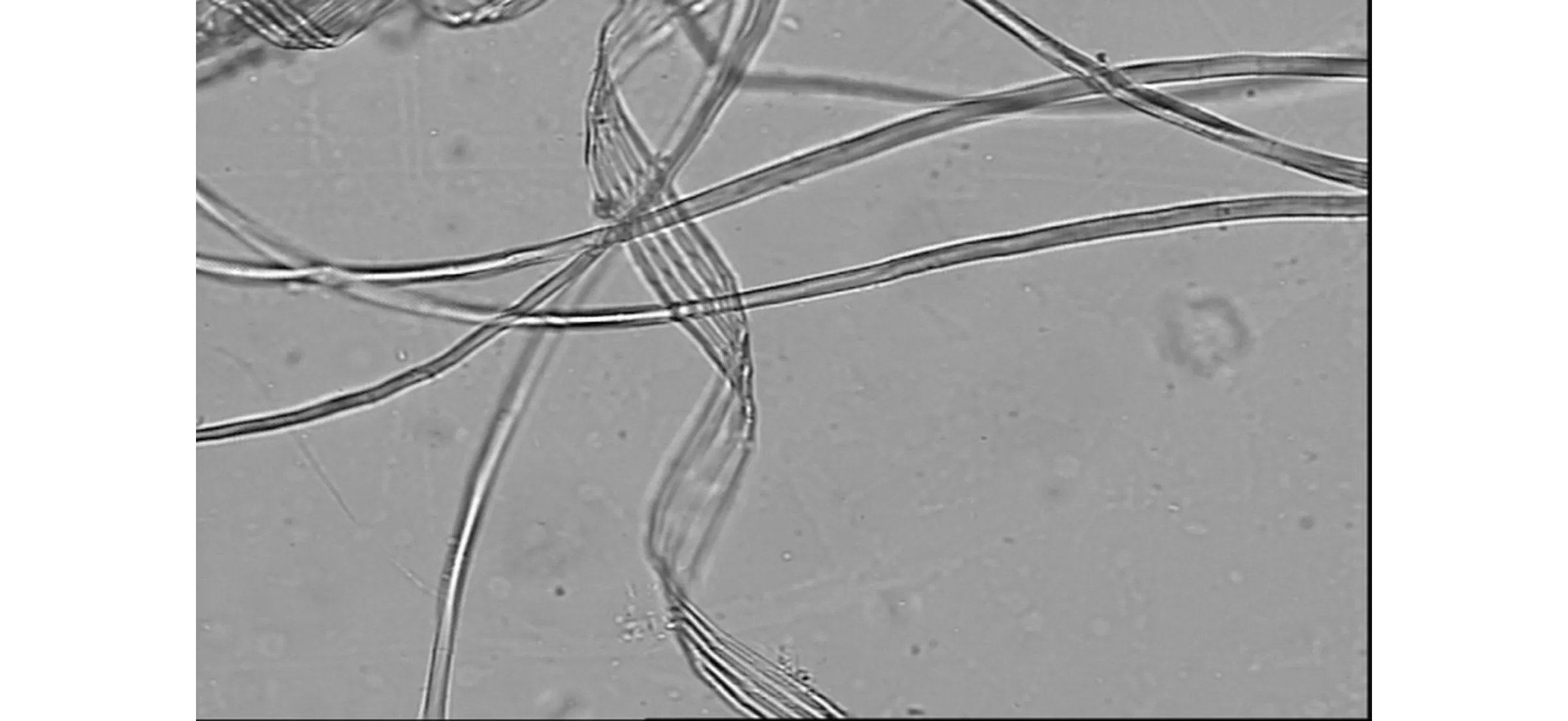

在显微镜下,脱胶前莲纤维的纵向形态表现为由一组并行排列的细丝盘绕形成的螺旋状复丝结构,一般由6~10 根单丝组成,这是纤维在叶柄中螺旋排列的结果,如图1 所示.纤维单丝形态如图2所示,纤维表面呈柱状,单丝直径较小.然而,复丝结构中的单丝并非都以独立的单丝状态存在,有些纤维单丝之间有横向的联结存在,如图3 所示,纤维螺旋的外侧有明显的横向联结,而纤维螺旋的内侧则未出现.由于横向联结的存在,抽长后的纤维复丝呈现莲节纱的外观形态,如图4 所示,部分纤维单丝之间被一层胶质状的物质连接起来.

图1 莲纤维的螺旋结构Fig.1 Lotus fiber helix structure

图2 莲纤维单丝Fig.2 Lotus fiber monofilament

图3 莲纤维横向联结Fig.3 Lotus fiber transverse link

图4 呈莲节纱的莲纤维Fig.4 Lotus fiber yarn section

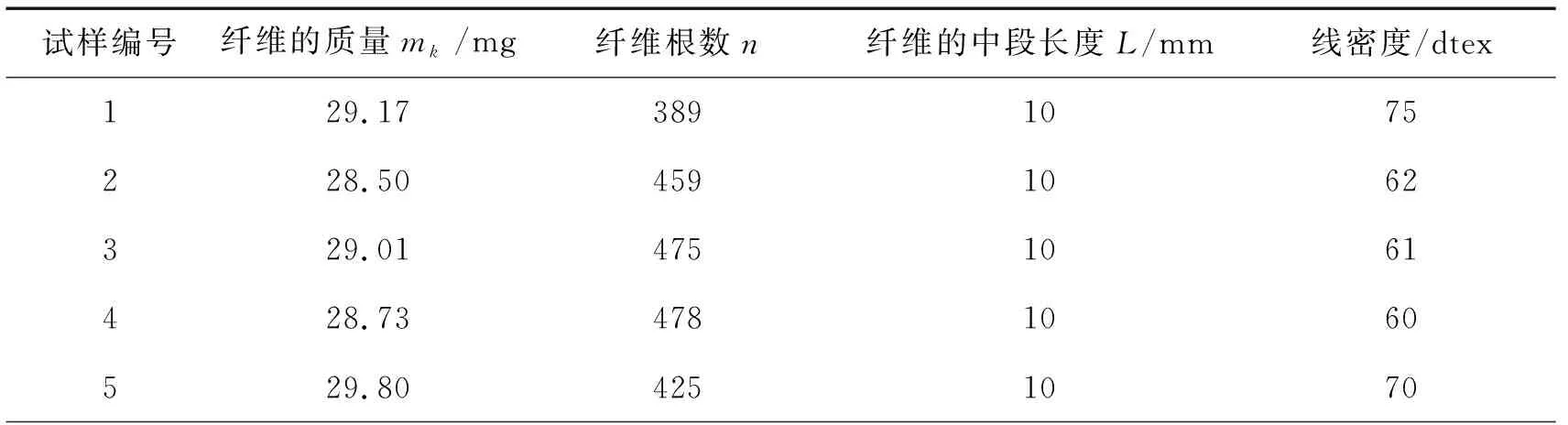

2.2 莲纤维脱胶后线密度实验

在标准大气条件下,从伸直的纤维束上切取一定长度的纤维束,测量该中段纤维的质量和根数,计算线密度的平均值,公式为

(1)

式中,Ndt为纤维的线密度,dtex;mk为所数纤维的质量,mg;n为纤维的根数;L为纤维的中段切断长度,mm.

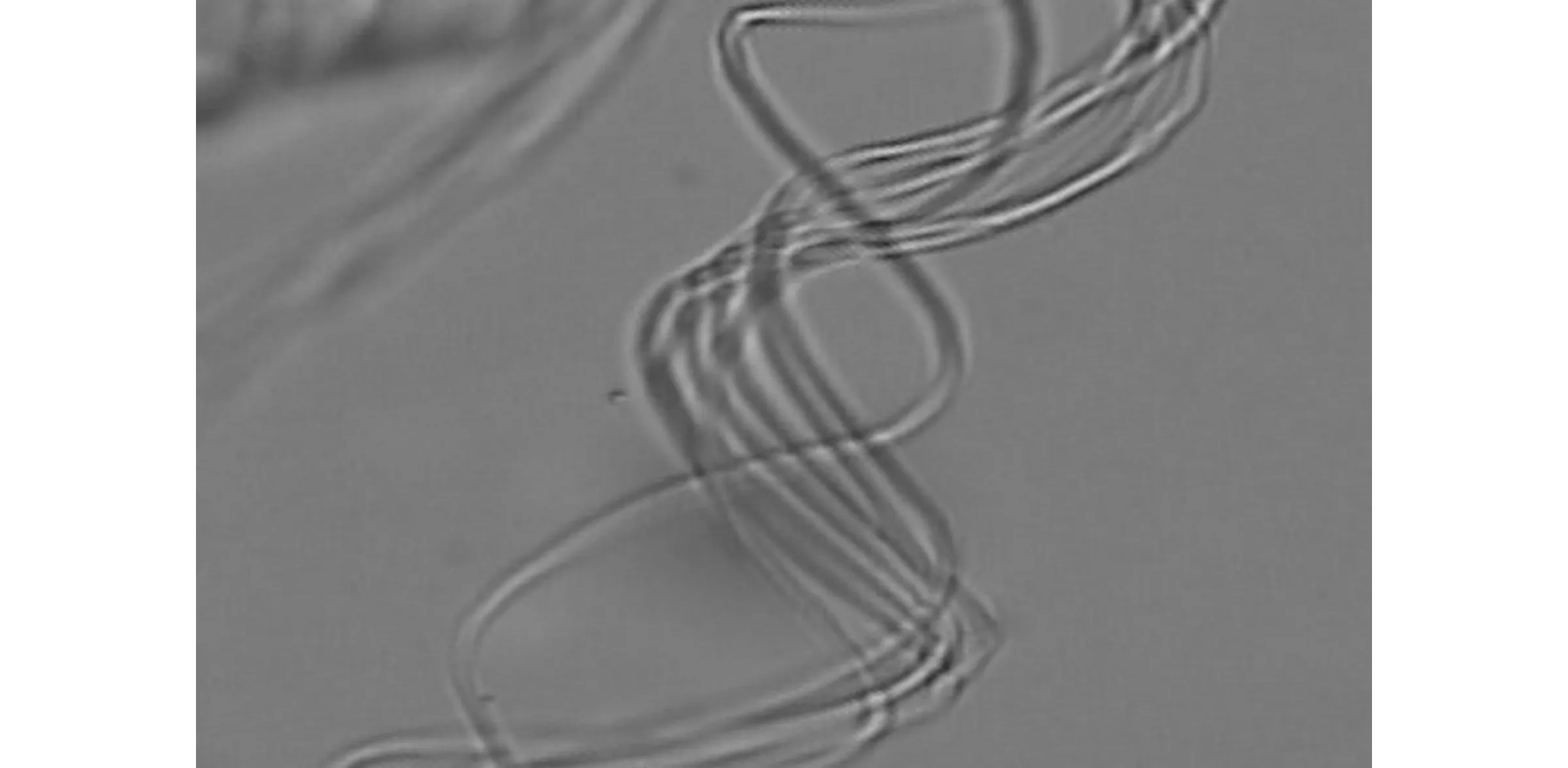

根据线密度的计算公式(1),可算出脱胶后的线密度,如表2所示.

表2 脱胶后莲纤维线密度Tab.2 Lotus fiber linear density after degumming

续表

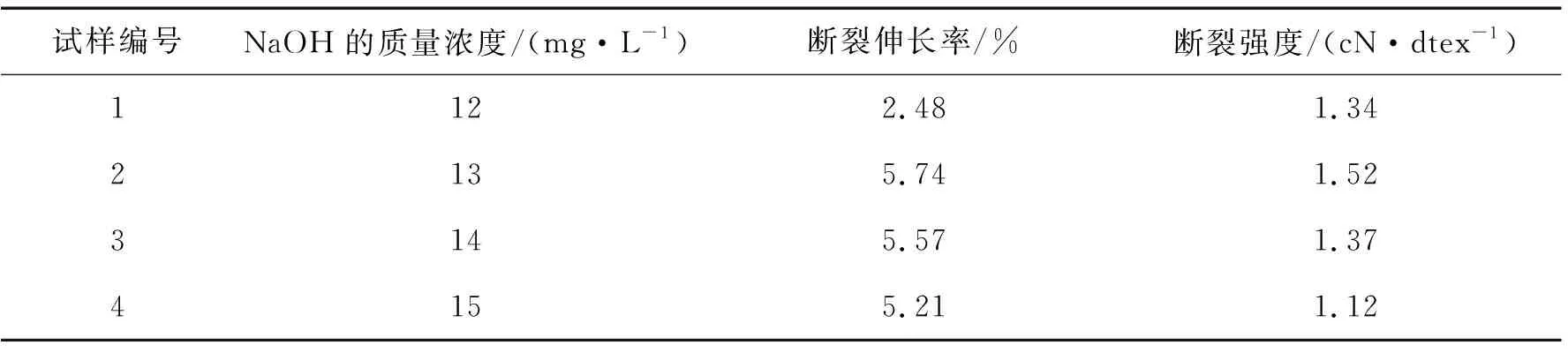

2.3 浓度变化对莲纤维性能的影响

在90 ℃加热2.5 h的条件下,测试在不同浓度的NaOH下试样1,2,3,4的脱胶效果.在12 g/L的NaOH溶液中脱胶的试样1纤维表面形态中复丝结构的比例明显减少,单丝明显增多,部分纤维间的胶质已被脱掉,原纤化形成单丝如图5所示.跟试样1相比,在13 g/L的NaOH溶液中脱胶的试样2纤维单丝所占的比例较多,但是部分纤维间仍有横向的联结存在,如图6所示.试样3的脱胶效果比试样2更好,如图7所示.试样4的脱胶效果是最好的,但仍有一小部分纤维单丝间有胶质连接,如图8所示.

图5 12 g/L NaOH的莲纤维Fig.5 12 g/L NaOH treated lotus fiber

图6 13 g/L NaOH的莲纤维Fig.6 13 g/L NaOH treated lotus fiber

图7 14 g/L NaOH的莲纤维Fig.7 14 g/L NaOH treated lotus fiber

图8 15 g/L NaOH的莲纤维Fig.8 15 g/L NaOH treated lotus fiber

由表2可知,试样1,2,3,4在90 ℃加热2.5 h时,其线密度随着浓度的增加而变小.浓度越高,线密度越小,当浓度达到一定值时,纤维的线密度趋于稳定,为60 dtex.

NaOH会与纤维表面的胶质发生反应使其溶解或降解,其质量浓度过高时,氢氧化钠会过度脱胶而使纤维受到损伤.在一定范围内,NaOH的质量浓度越高,脱胶后莲纤维的断裂伸长率越大,如表3所示.当NaOH的质量浓度达到13 g/L时,莲纤维条干更均匀,弱节更少,断裂伸长率和断裂强度会达到最大值,此时其一次断裂性能最优秀.因为当浓度过高时,莲纤维的断裂伸长率和断裂强度会随着质量浓度的变大而变小,所以为了得到较好的断裂伸长率,NaOH的质量浓度应控制在13 g/L左右为宜.当NaOH的质量浓度超过某一限度时,浓度越高,纤维过度脱胶受到的损伤就越大.

表3 NaOH浓度对脱胶后莲纤维一次断裂性能的影响Tab.3 NaOH concentration on degummed lotus fiber fracture properties

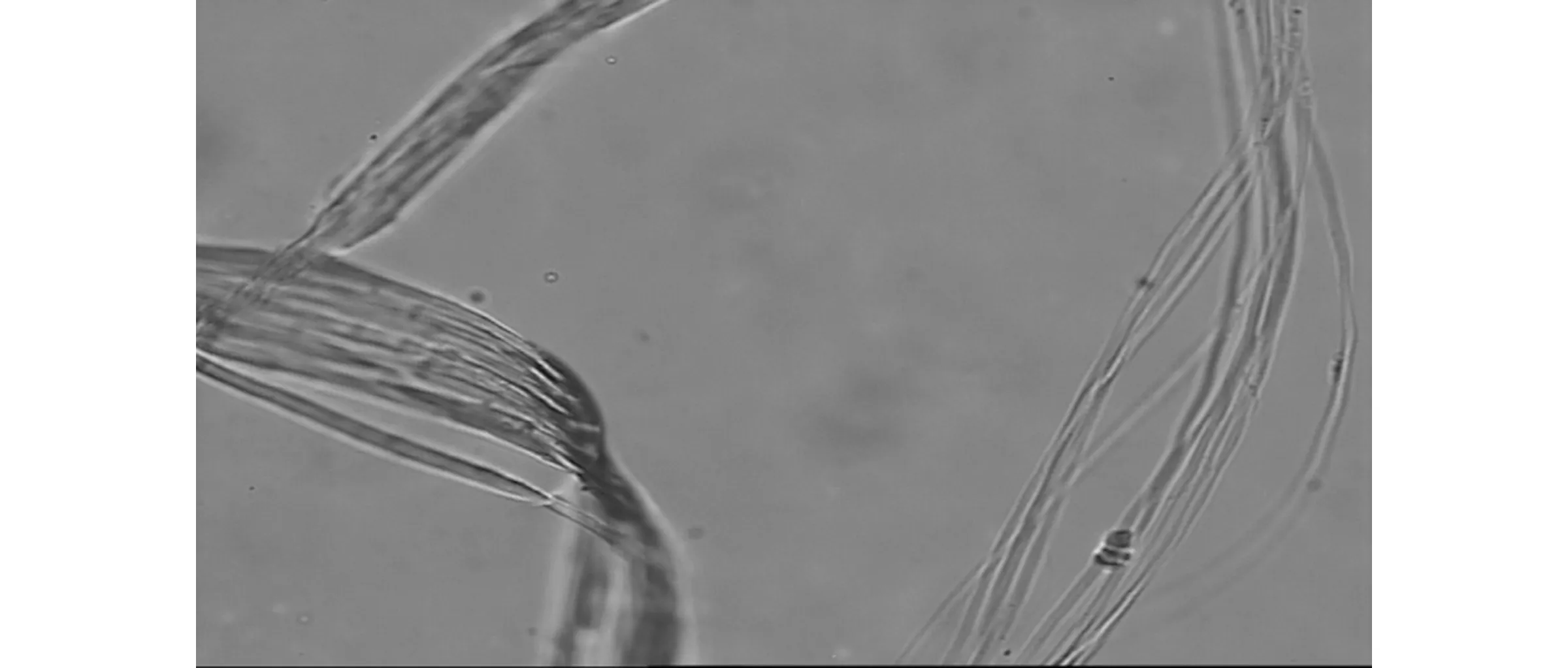

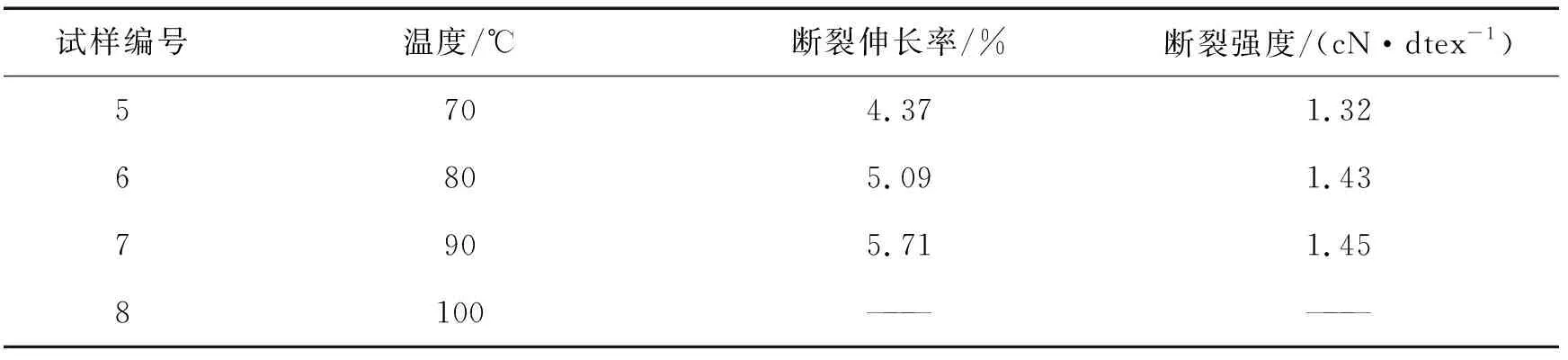

2.4 温度变化对莲纤维性能的影响

在NaOH质量浓度为13 g/L且加热时间为2.5 h的条件下,测试在不同温度下试样编号5,6,7,8的脱胶效果.在70 ℃下脱胶的试样5跟原样相比,表面单丝态纤维所占的比例显然增多,而复丝结构虽还有存在,但其所占的比例明显减少,如图9所示.跟试样5相比,在80 ℃下脱胶的试样6纤维单丝所占的比例较多,然而部分纤维间仍有横向的连结存在,如图10所示.在90 ℃下脱胶的试样7纤维脱胶效果比试样6更好,但仍有一小部分莲纤维单丝间有胶质连接,如图11所示.试样8纤维脱胶效果虽然是最好的,但是在100 ℃下脱胶,过高的温度,破坏了莲纤维的内部结构,部分纤维原纤化断裂成细小的短纤维,如图12所示.

图9 70 ℃下脱胶的莲纤维 Fig.9 Lotus fiber degumming at 70 ℃

图10 80 ℃下脱胶的莲纤维Fig.10 Lotus fiber degumming at 80 ℃

图11 90 ℃下脱胶的莲纤维Fig.11 Lotus fiber degumming at 90 ℃

图12 100 ℃下脱胶的莲纤维Fig.12 Lotus fiber degumming at 100 ℃

试样5,6,7,8分别在70 ℃,80 ℃,90 ℃和100 ℃的温度下进行脱胶,已知线密度随着加热温度的提高而逐渐变小.温度越高,线密度越小,当温度达到100 ℃时,纤维的线密度达到最小值,为55 dtex.脱胶时的高温度有利于脱胶反应迅速,从而提高脱胶效果,但温度过高也会损伤纤维,温度选择应当适宜.

在NaOH质量浓度为13 g/L且加热时间为2.5 h的条件下,在一定范围内,随着温度的升高,莲纤维的断裂伸长率及断裂强度越大,如表4所示.但当温度过高时,莲纤维在实验中原纤化断裂成长度约为0.5 cm的短纤维,因纤维长度过短,测量其断裂伸长率和断裂强度的意义不大.分析得知,在一定范围内,断裂伸长率随着温度的升高而变大.温度越高,断裂伸长率越大,但温度过高会破坏莲纤维本身的性能,所以在保证不破坏纤维自身性能的前提下,脱胶的适宜温度为90 ℃.

表4 脱胶温度对莲纤维一次断裂性能的影响Tab.4 Lotus fiber degumming temperature on fracture properties

2.5 加热时间变化对莲纤维性能的影响

在NaOH质量浓度为13 g/L且加热温度为90 ℃的条件下,比较在不同的加热时间下莲纤维的脱胶效果,如图13所示.经过2 h的碱煮脱胶,试样9的表面形态虽有改变,纤维单丝的比例增多,但是复丝结构所占的比例仍有不少.试样10与试样11的脱胶效果明显比试样9好,单丝间的胶质明显脱落,成为纤维单丝.试样11的脱胶效果比试样10好,如图15所示.试样12的脱胶效果比试样10好,单丝明显增多,但是与试样11相比,效果不明显,如图16所示.

图13 2 h脱胶后的莲纤维Fig.13 After 2 h of lotus fiber degumming

图14 2.5 h脱胶后的莲纤维Fig.14 After 2.5 h of lotus fiber degumming

图15 3 h脱胶后的莲纤维Fig.15 After 3 h of lotus fiber degumming

图16 3.5 h脱胶后的莲纤维Fig.16 After 3.5 h of lotus fiber degumming

对试样9,10,11,12进行脱胶实验,时间分别为2 h,2.5 h,3 h,3.5 h.已知线密度随着加热时间的延长而逐渐变小,加热时间越长、温度越高,线密度越小,当加热时间达到3.5 h时,纤维的线密度达到最小值,为48 dtex.脱胶过程是一种由表及里的过程,NaOH溶液首先与纤维表面的胶质发生反应,使其发生溶解或降解而去除,随着处理时间的延长,NaOH溶液逐渐渗透到纤维内部,进一步与纤维的主体成分纤维素发生反应,引起纤维损伤而过度脱胶,从而使纤维性能下降.

在NaOH质量浓度为13 g/L且加热温度为90 ℃的条件下,随着脱胶时间的延长,莲纤维的断裂伸长率及断裂强度都有所增加,增加的比率逐渐下降,至脱胶3.5 h时,莲纤维的断裂伸长率逐渐趋于稳定,达到5.90%.但是综合考虑成本与纤维过度脱胶对性能影响的因素,莲纤维脱胶的加热时间以3 h为最佳,如表5所示.

表5 加热时间对莲纤维一次断裂性能的影响Tab.5 Heating time on a lotus fiber fracture properties

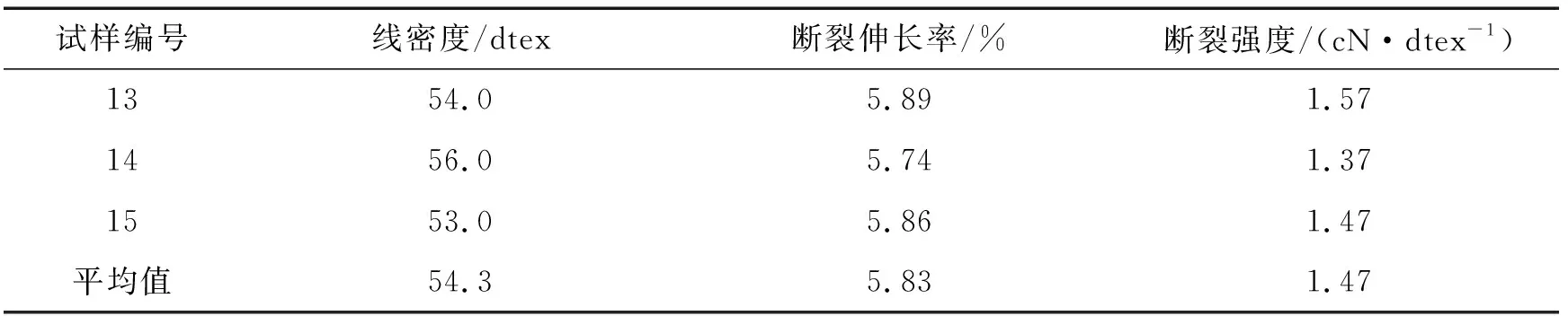

2.6 验证

根据上述条件,制定莲纤维在NaOH质量浓度为13 g /L、加热温度为90 ℃、碱煮时间为3 h的条件下进行脱胶,脱胶后莲纤维的物理和力学性能如表6所示.

表6 优化后莲纤维脱胶效果Tab.6 Lotus fiber after optimized degumming

由表6可知,在最优脱胶条件下得到的莲纤维脱胶后的线密度为54.3 dtex,断裂伸长率为5.83%,断裂强度为1.47 cN/dtex,莲纤维脱胶后的性能较为优异.

3 结论

通过实验研究了莲纤维在不同的浓度、温度和时间下进行脱胶处理前后在显微镜下的变化情况,同时分析了不同浓度、温度和时间条件下的脱胶工艺对莲纤维线密度和一次断裂性能的影响.通过研究得出,莲纤维最佳的脱胶工艺为NaOH质量浓度13 g /L、温度90 ℃、脱胶时间3 h.对莲纤维脱胶处理的研究,对莲纤维的进一步深加工具有较大的指导意义.

参考文献:

[1] 张之亮,张元明.几种新型植物纤维的开发利用现状[J].中国麻业,2004(26):91-94.

[2] 陈东生,甘应进.莲纤维及其制备方法与制品[P].中国专利:2006101408884,2008-04-23.