某越野车车架耐撞性仿真分析

朱雄,丁玲

(合肥工业大学 机械与汽车工程学院,安徽合肥230009)

汽车正面碰撞性能研究是汽车被动安全技术研究的一个不可缺少的重要组成部分,对于该越野车来说,具有非承载式车身结构,其发生正面碰撞时,50%以上的碰撞能量由车架吸收,车架的吸能效果对整车的加速度以及乘员和驾驶员的保护有重要的影响,即车架的耐撞性决定着整车的碰撞安全特性。因此,有必要对车架进行耐撞性仿真研究。

目前国内对车架碰撞安全性的研究还不足,随着计算机技术的发展,以及有限元分析方法的完善,采用计算机仿真来进行车架正面碰撞研究成为一种非常必要的研究方法。

1 车架碰撞模型的建立

根据C-NCAP中100%重叠正面冲击固定刚性壁障试验规定,汽车碰撞初速度为50km·h-1,并在前排驾驶员和乘员位置各布置1个HybridⅢ第50百分位男性假人(77kg),在后排最右侧座位上布置1个HybridⅢ第5百分位女性假人(50kg)。该越野车车架承受载荷为1516kg左右,加上3个假人质量204kg,总质量为1720kg。把这个质量等效地施加到车架上,这样在发生碰撞时车架就等效地吸收了整车的碰撞能量。

相关参数设置为:1)单元类型选择为BT单元,选用3个积分点数,材料模型为MAT24;2)车架碰撞初始速度为50 km·h-1,在软件中设置为13888.9mm·s-1;3)车架碰撞刚性墙采用*rigidwallplanar-id定义,摩擦系数设为0.3;碰撞过程中车架自身接触采用*contact-automatic-single-surface-id定义,静摩擦系数和动摩擦系数均设为0.2;4)在control cards中定义一些输出控制选项,如在control_termination中定义碰撞时间为100 ms,在control_bulk_viscosity中对沙漏进行控制。

最终建立的车架碰撞仿真模型单元数量259268个,节点数264042个,如图1所示。

图1 车架碰撞仿真模型

2 车架耐撞性分析

2.1 车架变形分析

图2为车架不同时刻的碰撞变形图。从0 ms和30 ms车架变形图可以看到,车架前部纵梁发生理想的纵向有序的褶皱变形,此时车架碰撞能量还没有完全吸收,仍然具有较高的向前速度;碰撞持续到40 ms左右时,在图示车架纵梁上类S型梁的拐角部分位置1和位置2开始发生弯曲变形,且随着碰撞程的继续,弯曲变形愈来愈明显,所吸收的应变能也较多;在80 ms左右时,车架变形已经停止。整个碰撞过程中,车架横梁都没有太大变形。

在汽车碰撞过程中,为确保乘员的生存空间,应该尽量减小乘员舱的变形以防止仪表盘和转向盘等侵入伤害人体,所以应该设法使车架结构前段产生合理变形从而充分有效地吸收碰撞能,而在安装发动机位置处以后的车架不发生变形。因此,该车架结构有待改进。

2.2 车架碰撞加速度分析

车架碰撞加速度曲线如图3所示,碰撞开始时加速度突然增大达到了最大值1.056×106mm·s-2,即碰撞瞬间对人体伤害较大。30~40ms车架纵梁上类S型梁的拐角部分位置1和位置2开始发生弯曲变形,加速度发生突变。除此之外,车架碰撞加速度曲线起伏比较均匀,没有陡然突变。

2.3 车架碰撞速度分析

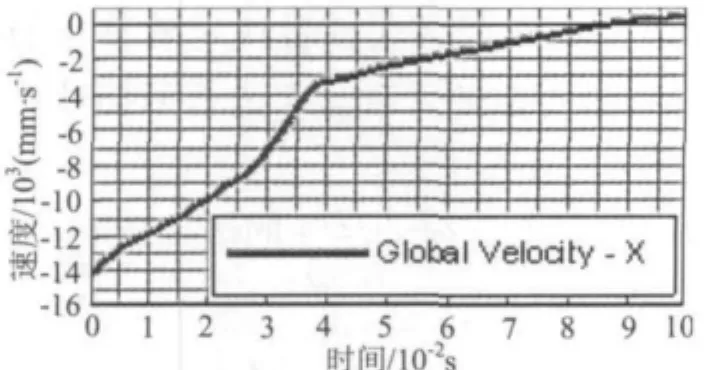

车架碰撞的速度曲线如图4所示,在0~30ms这段时间内速度几乎成线性变化,在40ms左右时,由于开始发生弯曲变形,速度变化趋势发生改变,此后仍然几乎成线性变化。在80ms左右时,车架的速度为0,此后车架有一定的回弹速度,说明车架的初始动能没有被车架的变形完全吸收。

图2 车架不同时刻的变形图

图3 车架碰撞加速度曲线

图4 车架碰撞速度曲线

3 结论与讨论

本文对车架的耐撞性问题开展了研究,但是利用车架耐撞性仿真对整车耐撞性进行评价有一定的缺陷,对带有假人、安全气囊和安全带等约束系统的整车进行碰撞分析研究能更好地反映出汽车的被动安全性。

希望整个车架的变形都控制在前端较小的范围内,以确保在整车碰撞时乘员的生存空间,减小乘员舱的变形侵入人体。该越野车车架前部纵梁发生理想的纵向有序的褶皱变形,但变形长度范围仍然不够,还有部分碰撞能量未被吸收,致使相对靠后的车架类S型梁的拐角部分发生弯曲变形。

理想的车架碰撞加速度曲线应起伏比较均匀,且车架碰撞过程中最大加速度值比较合理。该越野车车架在初始碰撞时最大加速度值较大,整个曲线均匀性不是很好。

理想的车架碰撞速度曲线应比较恒定,且在碰撞结束后,车架速度为0,即不应有回弹速度,说明车架的碰撞能量完全被车架的变形吸收。

因此,可以在本文研究内容的基础上对该越野车车架进行耐撞性优化设计,如对类S型梁部分进行优化设计,确定其横截面尺寸、长度等方面的合适参数;或可以考虑对前纵梁适当加长,且新增加的长度不会对车身结构产生干涉。

[1]胡远志,曾必强,谢书港.基于LS-DYNA和Hyper-Works的汽车安全仿真与分析[M].北京:清华大学出版社,2011.

[2]刘林华.汽车车架耐撞性分析及其结构优化设计研究[D].秦皇岛:燕山大学,2011.

[3]武和全.汽车车架碰撞安全性分析及其优化设计[D].南昌:南昌大学,2009.

[4]陈士毅.某SUV正面碰撞中车架及吸能装置的改进研究[D].长春:吉林大学,2011.

[5]陈晓斌.基于现代设计方法和提高整车碰撞安全性的车身轻量化研究[D].长春:吉林大学,2011.

[6]简晓春.正面和偏置碰撞的耐撞性仿真与车身结构改进[J].汽车安全与节能学报,2011,2(3)∶212-216.