稠油水基降黏剂评价方法研究

黄启玉, 李增材, 丁振军, 于 达

(中国石油大学(北京)油气储运工程系,北京102249)

稠油乳化降黏是稠油开采和运输过程中常用的降黏技术[1]。加入水基降黏剂的含水稠油,常以油水悬浮液或乳状液形式存在,该种状态的混合物不能长时间均匀稳定存在,采用常规同轴圆筒旋转黏度计无法进行准确测量,这给稠油水基降黏剂的评价带来了困难[2]。针对该种情况,常采用搅拌法和环道实验法进行降黏剂效果评价。诸多学者对不同流变性测量方法进行了研究,认为所测量流体的性质和测量方法是造成测量误差的重要因素[3-8]。环道实验无法避免多次过泵剪切对流体流变性的影响,测量结果与实际结果往往差距较大。搅拌法使流体均匀混合,可以持续模拟管输过程中的剪切历史,保证了降黏剂评价的准确性[9]。

1 实验部分

1.1 实验油样

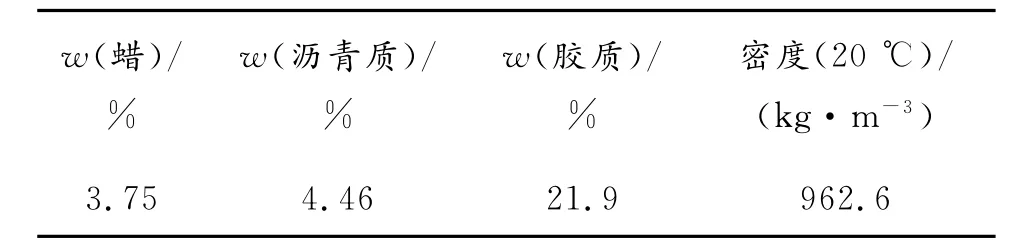

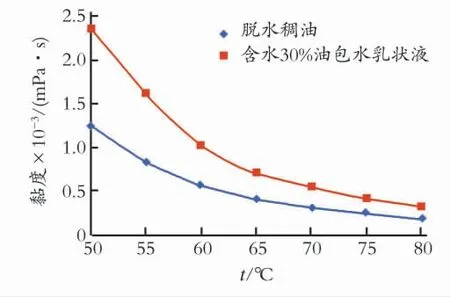

本实验采用稠油和地层水配制的含水率为30%油水悬浮液,稠油主要物性参数见表1。稠油和含水率为30%油包水乳状液在不同温度下的黏度见图1。评价用降黏剂为自制含共聚物稠油水基降黏剂。

表1 稠油基础物性Table 1 Heavy oil basis properties

图1 稠油和含水30%油包水乳状液黏温曲线Fig.1 Viscosity-temperature curve of heavy oil and aqueous emulsion with 30% water

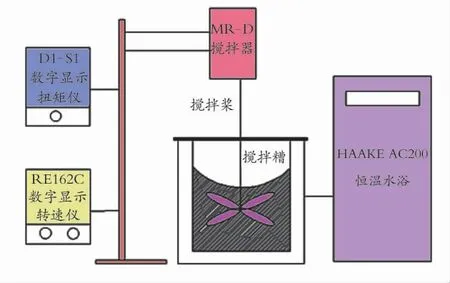

1.2 实验装置及测量原理

本实验使用搅拌测量系统(见图2)进行快速降温法和管输模拟法水基降黏剂评价实验。该系统由MR-D 搅拌器、RE162C数字显示转速仪、IKAVISC D1-S1数字显示扭矩仪、HAAKE AC200恒温水浴和带有盖板的搅拌罐组成。

图2 搅拌装置示意图Fig.2 Mixing device schematic diagram

根据流体流动能量耗散率与剪切率的关系,得到现场管流平均剪切率计算式(1)以及该搅拌系统的平均剪切率计算式(2)。根据式(1)、式(2)计算管输模拟时搅拌槽中搅拌桨转速,模拟实际管道的管流剪切过程[10-13]。实验前使用多种标准黏度流体对该搅拌系统进行标定,确定搅拌桨扭矩与黏度的对应关系。

式中:f-摩 阻 系 数;ρ-密 度,kg/m3;¯V-管 流 平 均 流速,m/s;μ-黏度,mPa·s;D-管径,m;V-罐中油水混合物体积,L;˙γ-剪切率,s-1;N-搅拌桨转速,r/min。

该方法的测量结果在文献[9]中得到了现场验证,保证了搅拌法测量黏度的准确性。

1.3 实验方法

1.3.1 快速降温实验 通过测试不同温度下油水悬浮液黏度来评价水基降黏剂的效果。油水悬浮液降温速率为0.5 ℃/min,测温50~80 ℃,到达测量温度恒温至温度稳定,进行搅拌,转速为150r/min,记录扭矩仪示数。

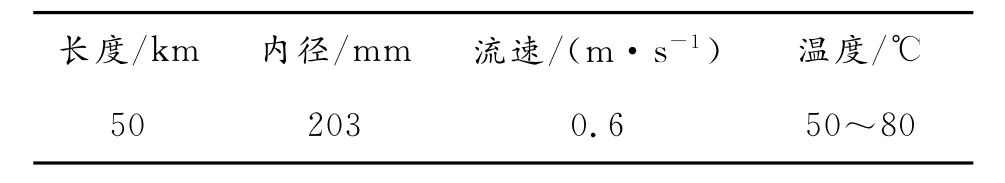

1.3.2 管输模拟实验 本实验根据管输条件对油水悬浮液流变性进行测量,降温速率和搅拌时间与实际管输情况相同,见表2、表3,搅拌转速150r/min,到达测量温度恒温至温度稳定,记录扭矩仪示数。

表2 某实际管道参数Table 2 A practical pipeline parameters

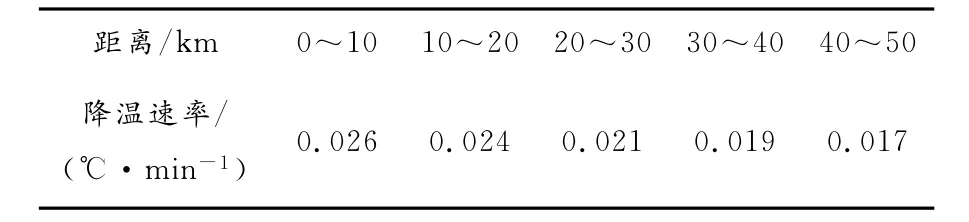

表3 管道沿程降温速率Table 3 Cooling rate along pipeline

2 结果及分析

采用快速降温法和管输模拟法对加剂量分别为400、600、900μg/g油水悬浮液不同温度下黏度进行测量,并对稠油水基降黏剂进行评价[14-15]。

2.1 快速降温实验结果

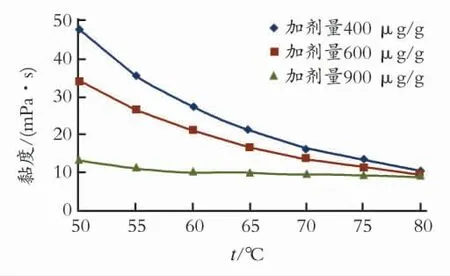

快速降温法测量不同加剂量、不同温度下油水悬浮液的黏度见图3。

图3 快速降温不同加剂量油水悬浮液黏温曲线Fig.3 Viscosity-temperature curve of fast cooling with different doses

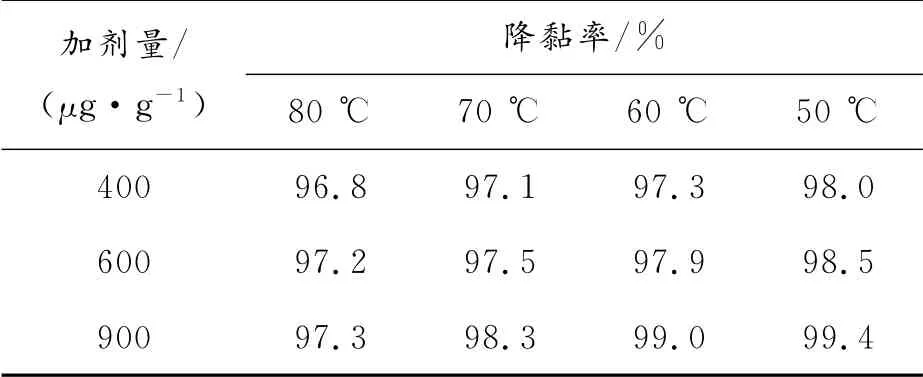

采用快速降温法测量的油水悬浮液黏度值计算得到不同温度、不同加剂量下水基降黏剂评价结果见表4。

表4 快速降温法对降黏剂评价结果Table 4 Evaluation results in rapid cooling method

由图3和表4可知,加剂量400μg/g,油水悬浮液温度降至50 ℃,降黏率仍高达98.0%,降黏效果明显,且加剂量在400~900μg/g时,随着加剂量增大稠油水基降黏剂的降黏效果变好。

2.2 管输模拟实验结果

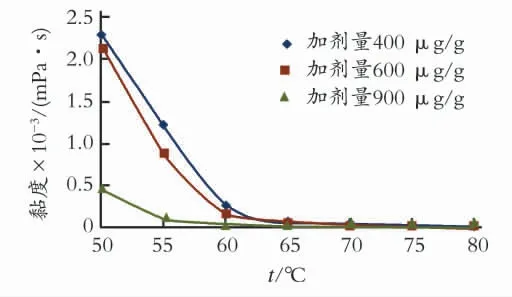

管输模拟法测量不同加剂量、不同温度下油水混合物的黏度见图4。

图4 管输模拟不同加剂量油水混合物黏温曲线Fig.4 Viscosity-temperature curve of fast cooling with different doses

由图4可知,相同加剂量、相同温度条件下,管输模拟法对油水混合物黏度的测量值明显高于快速降温法的测量值。管输模拟实验中,油水悬浮液在低温下发生转相,形成W/O 乳状液,引起混合物黏度明显增大。

采用管输模拟法对不同温度下、不同加剂量水基降黏剂的评价结果见表5。

由表5可知,温度在50℃,加剂量400μg/g,降黏率 仅 为2.9%;加 剂 量900 μg/g,降 黏 率 为80.6%。管输模拟剪切与实际管输运行条件一致,模拟过程中W/O 乳状液的形成是造成黏度增大、降黏率下降的主要原因。

3 结论

快速降温法和管输模拟法对稠油水基降黏剂的评价结果存在较大差异,搅拌强度对稠油水基降黏剂效果的评价具有重要影响。快速降温法搅拌时间较短,对油水混合物的剪切程度较弱,不能准确反映水基降黏剂的实际降黏效果。管输模拟法搅拌时间和搅拌强度与实际管输情况一致,可以准确模拟流体在管道内的剪切历史,保证稠油水基降黏剂评价结果的准确性,因此建议采用管输模拟法进行稠油水基降黏剂的评价。

[1] Shadi W H,Mamdouh T G,Nabil E.Heavy crude oil viscosity reduction and rheology for pipeline transportation[J].Fuel,2010,89(1):1095-1100.

[2] Adekunle OPAWALE.Oilfield emulsion control:A major issue during heavy crude oil production[J].SPE128352.

[3] 李玉凤.加剂原油输送过程中的剪切作用模拟方法[J].油气储运,2005,24(11):9-12.

[4] 杨飞,李传宪,林名桢,等.乳化条件对O/W 稠油乳液流变性的影响[J].石油化工高等学校学报,2009,22(3):51-54.

[5] Hassan Alkanari,Osamah Alomair,Adel Elsharkawy.Heavy oil viscosity measurements:Accuracy,reliability,and repeatability[J].SPE160879.

[6] 张红,蒋鸿水,刘珮羽,等.超稠原油降黏剂的应用性能[J].油气储运,2012,31(3):165-166.

[7] 刘景华.稠油乳化降黏方法初探[J].电大理工,2012(1):4-5.

[8] Meng Jiang,Ren Liancheng,Wei Xiaolin,et al.Heavy oil O/W emulsion properties under the test loop conditions[J].OGST,2012,31(3):167-170.

[9] 徐诚,黄启玉,黄小娟,等.破乳剂对含水稠油流变性的影响[J].油气储运,2010,29(9):664;672.

[10] 张劲军,严大凡.利用能量耗散率计算管流的平均剪切率[J].石油学报,2002,23(5):88-90.

[11] 张劲军,黄启玉,严大凡.管输剪切模拟搅拌槽中流体平均剪切率的计算[J].石油学报,2003,24(2):94-96.

[12] Houari Ameur,Mohamed Bouzit.Power consumption for stirring shear thinning fluids by two-blade impeller[J].Energy,2012(11):1-7.

[13] 张劲军,张帆,黄启玉,等.绝热搅拌槽内流体平均剪切速率的一种计算方法[J].工程热物理学报,2002,23(6):703-706.

[14] 孙强,申龙涉.超稠油掺水溶性乳化降黏剂降黏试验[J].油气储运,2009,28(2):43-46.

[15] 李树刚,霍彦.塔河稠油乳化降黏剂的研制及性能评价[J].化学工程与装备,2011(9):31-32.