轿车侧门漏液孔尺寸最优设计方法

胡 宏,马保林,柴坚坚,周 伟

(奇瑞汽车股份有限公司,安徽芜湖 241009)

轿车侧门漏液孔尺寸最优设计方法

胡 宏,马保林,柴坚坚,周 伟

(奇瑞汽车股份有限公司,安徽芜湖 241009)

根据流体力学中相关理论公式提出了轿车侧门沥液时间的计算方法,并利用可视化程序设计语言VB开发了轿车侧门漏液孔尺寸计算程序,通过该程序可以在设计阶段计算出该车型的最优漏液孔尺寸,即满足涂装车间沥液时间要求的最小漏液孔尺寸,避免出现前期漏液孔尺寸较大后期又由于NVH性能要求改小造成的模/检具费用浪费。通过理论计算与试验结果对比,该计算方法具有较好的精度,能较好的指导工程设计。

漏液孔;VB;最优设计

0 前言

目前关于轿车侧门漏液孔尺寸的设计没有相关文献或论文可参考,各主机厂在开发新车型时主要根据Benchmark车型来决定漏液孔尺寸的大小,虽然车门尺寸相当,但是内外板间Y向的距离及内板上扬声器安装孔、门护板安装孔、门框条安装孔、缓冲块安装孔及其他孔的数量、高度、大小均不同,且各主机厂涂装车间的生产节拍不同,所以无法在设计阶段判断参考Bench⁃mark车型漏液孔尺寸能否满足涂装车间沥液时间要求。

经过调查,目前自主品牌的侧门漏液孔尺寸相对合资品牌大40%以上,尺寸大的漏液孔会引起整车气密性差,对NVH性能提升不利。例如奇瑞某款轿车不实施任何改进方案的整车漏气量超过1.27×104L/min,其中四门铰链及限位器处漏气量为3.65×103L/min、四门周边漏气量为2.07× 103L/min、转向护套处漏气量为765 L/min、后背门漏液孔处漏气量为48 L/min、侧门漏液孔处漏气量为736 L/min等,通过将最严重的9个点改进后整车漏气量降为9.06×103L/min。可以看出,虽然侧门漏液孔处的漏气量不算太大,但整车的NVH若要上一个台阶,各个环节都必须要达到最优的设计。

1 薄壁孔口自由出流流速计算公式

按结构形式分为图1所示三种,轿车侧门内板上的护板安装孔、门框条安装孔、缓冲块安装孔、漏液孔等均属于图1中所示的薄壁孔口。

图1 孔口分类示意图

如图2所示,容器中液体从四面八方流向孔口,由于质点惯性,当绕过孔口边缘时,流线不能成直角突然的改变方向,而只能以曲线继续弯曲且向中心收缩,到达某一距离(大约d/2处),断面C-C收缩达到最小。

图2 薄壁孔口自由出流示意图

以o-o为基准线,列A-A与C-C两断面的伯努利方程,可得流速与流量计算公式:令ε=AC/A(ε为收缩系数;A为孔口面积)

其中φ为流速系数,一般φ=0.97~0.98;

ε=0.62~0.64;

其中 μ为流量系数,一般μ=0.6~0.62。

2 轿车侧门沥液时间理论计算

涂装车间前处理-电泳工艺过程示意图如图3所示。

可以看出,电泳前处理各道工序间都有一平台用于沥液,如果沥液不干净,就会将上一槽液中的液体带入下一槽液中,引起槽液工艺参数不合格及前处理效果变差,从而影响涂层的附着力。

工序间的沥液时间应达到不仅没有水流,而且几乎要无滴水程度,一般为30 s左右,最长不超过1 min,如果超过1 min还沥不干净,则应从产品设计上开工艺孔解决。

在设计阶段产品数据冻结后,门内板上的门护板安装孔、扬声器安装孔、缓冲块安装孔等位置及尺寸都已确定,门内外板空腔内的最大容液量如图4所示。

该液体体积可在CATIA中作出。

2.1 计算思路一

①已知每个孔中心离初始液面的距离,根据式(1)中流速计算公式可求得每个孔的初始流速,按液面下降5 mm计算得到另一流速,用这两者平均值作为液面下降5 mm的平均流速;

②用与初始液面相切的XY平面沿-Z平移5 mm,用此平面切割实体,测量上面部分液体体积,计算漏完此液体体积需要的时间t1;

③重复步骤1与2,计算剩下的t2、t3、t4……,最后累积即得总的沥液时间。

下面以某款车型的前门为例,该前门容液量及各孔的位置如图5所示,计算如下(流速计算未考虑φ,流量计算考虑μ)。

图3 前处理-工艺过程示意图

图4 内外板空腔容液量示意图

①孔1与孔2为门护板安装孔,孔心与初始液面距离相同,为36.8 mm,单个孔面积为49 mm2,初始速度v护板安装孔(12)1=(2gh)1/2=(2*9.8*36.8/1000)1/2= 0.85 m/s,液面下降5 mm后速度v护板安装孔(12)2= (2gh)1/2=(2*9.8*31.8/1000)1/2=0.79 m/s,两者平均速度为0.82 m/s。

②孔3为门框条安装孔,孔心与初始液面距离为50.8 mm,单个孔面积为19.635 mm2,初始速度v门框条安装孔(3)1=(2 gh)1/2=(2×9.8×50.8/1000)1/2= 1 m/s,液面下降5 mm后速度v门框条安装孔(3)2=(2 gh)1/2= (2×9.8×45.8/1000)1/2=0.95 m/s,两者平均速度为0.975 m/s。

③孔4、5、6、7、8、9为门框条安装孔,孔心与初始液面距离相同为85 mm,单个孔面积为19.635 mm2,初始速度v门框条安装孔(456789)1=(2 gh)1/2= (2*9.8*85/1000)1/2=1.29 m/s,液面下降5 mm后速度v门框条安装孔(456789)2=(2 gh)1/2=(2×9.8×80/1000)1/2= 1.25 m/s,两者平均速度为1.27 m/s。

图5 某款车型前门液体实体模型示意图

图6 安装孔等效面积计算示意图

④孔10为门框条安装孔,孔心与初始液面距离为56.2 mm,单个孔面积为19.635 mm2,初始速度v门框条安装孔(10)1=(2gh)1/2=(2×9.8×56.2/1000)1/2= 1.05m/s,液面下降5 mm后速度v门框条安装孔(10)2= (2gh)1/2=(2×9.8×51.2/1000)1/2=1 m/s,两者平均速度为1.025 m/s。

⑤孔11为缓冲块安装孔,孔心与初始液面距离为69.6 mm,单个孔面积为44.18 mm2,初始速度v缓冲块安装孔(11)1=(2gh)1/2=(2×9.8×69.6/1000)1/2= 1.17m/s,液面下降5 mm后速度v缓冲块安装孔(11)2= (2gh)1/2=(2×9.8×64.6/1000)1/2=1.13 m/s,两者平均速度为1.15 m/s。

⑥漏液孔孔心与初始液面距离为128 mm,单个漏液孔面积为180 mm2,初始速度v漏液孔1= (2gh)1/2=(2×9.8×128/1000)1/2=1.58 m/s,液面下降5 mm后速度v漏液孔2=(2gh)1/2=(2×9.8×123/1000)1/2= 1.55 m/s,两者平均速度为1.565 m/s。

用与液面相切的XY平面沿-Z方向偏移5mm,用此平面切割图5所示液体实体模型,保留上部,测得液体体积为493 006.2 mm3,则流完此部分液体需要的时间t1为(μ取0.6):

t1=493 006.2/(1000μ×(0.82×49×2+0.975× 19.635×1+1.27×19.635×6+1.025×19.635×1+ 1.15×44.18×1+1.565×180×3)=493006.2/ 699093.345=0.705 s

同理可求得t2,t3,t4…,最后累积求得总沥液时间。

此算法虽然可以在设计阶段计算出理论的沥液时间,但是当某些孔的位置或尺寸改变后需要重新计算,比较繁琐,也无法得出漏液孔的最优设计尺寸。

2.2 计算思路二

①安装孔等效面积的计算

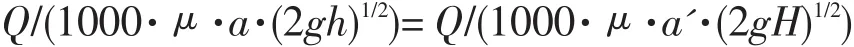

假设漏液孔中心至液面的距离为H,某一安装孔至液面的距离为h,安装孔面积为a,假设此安装孔等效到漏液孔处的面积为a'。

液面下降一微小体积Q通过此安装孔沥完的时间t1为:

液面下降同一微小体积Q通过漏液孔处等效面积沥完的时间t2为:

等效条件为t1=t2,即

求得a'=a·(h/H)1/2

从上式可以看出:在液面下降过程中,h和H都是在减小的,等效面积a'也随之变化。

②各等分液体沥液时间计算

在初始液面高度下,将各个安装孔按照上述等效原理分别等效到漏液孔处,漏液孔自身的总面积加上各个等效面积即得总的等效漏液面积。

还以上述车型t1计算为例。

将门护板安装孔、门框条安装孔、缓冲块安装孔等等效到漏液孔处,总的等效漏液面积为746.602 9 mm2,流速

v漏液孔=(2gH)1/2=(2×9.8×128/1000)1/2= 1.58 m/s(用此作为流完5 mm液面高度的流速是为了方便程序设计),5 mm液面高度的液体体积为493 006.2mm3,则沥完此5 mm高度需要的时间t1为:

同理可求得t2,t3,t4…,最后求得总的沥液时间。两种算法中t1相差0.705-0.697=0.008 s,误差很小。

该算法虽然也较复杂,但是可以较方便的在程序里实现,当某一孔位置或面积改变时,程序会自动计算,可方便的得到漏液孔的最优设计尺寸。

3 轿车侧门沥液时间程序设计

通过上述的计算思路二,利用可视化程序设计语言Visual Basic 6.0开发了侧门沥液时间计算程序,该程序的界面如图7所示。

对于合同风险的预测以及防范来说,必须加强相关人员在这一方面的意识,这是企业提升经济意识和法律意识的一种综合体现:①提升项目管理人员的合同管理培训力度,提高其风险预测能力;②要全面理解FIDIC的合同条件和发包方合同中制定的管理程序等,可以让项目工作人员明确合同风险预防和防范的意义。

以上述车型前门为例,该车型在设计初期前门漏液孔的尺寸为20×9(mm2),数量3个,漏液孔中心至液面的距离为128 mm;门护板安装孔的尺寸为7×7(mm2),数量2个,门护板安装孔中心至液面的距离为36.8 mm;门框条安装孔的尺寸为ϕ5 mm,数量8个,其中6个安装孔中心至液面的距离相同为85 mm,一个安装孔中心至液面的距离为50.8 mm,另一个安装孔中心至液面的距离为56.2 mm,缓冲块安装孔的尺寸为ϕ7.5 mm,数量1个,孔心至液面的距离为69.6 mm;将以上数据及用5 mm间隔平面分割的液体实体体积输入程序,计算结果如图8所示。

图7 程序界面示意图

图8 初始漏液孔尺寸计算结果示意图

从图8可以看出:当单个漏液孔尺寸20× 9(mm2),漏液孔总面积为540 mm2时,理论沥液时间19.97 s。

将单个漏液孔尺寸改成15×8(mm2),漏液孔总面积为360 mm2时,计算结果如图9所示,从图9可以看出:对应漏液孔总面积为360 mm2时,理论沥液时间为28.11 s。

生产该车型对应的涂装车间前处理工序中最短的沥液时间为20 s,考虑到出槽到平台有5 s左右,所以沥液时间控制在25 s是较合理的。利用该算法计算时液体实体体积是最大的情况,实际轿车在出槽时都有一定角度,侧门空腔内实际的容液量会比计算的体积少,实际的沥液时间比计算沥液时间短。对比上述计算结果可以认为,对应单个漏液孔面积120 mm2,漏液孔总面积360 mm2时,理论沥液时间与涂装车间沥液时间基本相符,可以认为该漏液孔尺寸为最优尺寸。

图9 漏液孔尺寸更改后计算结果示意图

4 理论沥液时间与实际验证时间对比

表1 理论计算与实际验证结果

5 结论

从上面的对比可以看出:利用该算法计算结果与实际验证结果吻合较好,对新车型沥液时间预估及漏液孔尺寸最优设计具有较强的指导意义。

[1]张红亚,王造奇.流体力学[M].合肥:安徽科学技术出版社,2005.

[2]刘鹤年.流体力学[M].北京:中国建筑工业出版社,2004.

[3]王锡春.汽车涂装工艺技术[M].北京:化学工业出版社,2005.

Optimization Method for Designing Sedan Side Door Leakage Hole Dimensions

HU Hong,MA Bao-lin,CHAI Jian-jian,ZHOU Wei

(Chery Automobile Co.,Ltd.,Wuhu241009,China)

This paper proposed a method of how to compute sedan side door leakage time based on the related theory in fluid mechanics,and developed a procedure based on Visual Basic,which can be used to calculate the optimal leakage hole dimensions for any vehicle during the design phase,which means the minimum dimensions of leakage hole can satisfy the leakage time in Paint Shop.Further,this also avoids wasting the die/gauge costs due to the leakage hole dimension’s alter to improve the NVH performance.According to the theoretical calculation and test results comparison,this method has good accuracy and can guide the product design effectively.

leakage hole;VB;optimization design

U463.82

:A

:1009-9492(2014)11-0108-05

10.3969/j.issn.1009-9492.2014.11.029

胡 宏,男,1981年生,安徽绩溪人,硕士,工程师。研究领域:车身门盖设计。

(编辑:王智圣)

2014-07-19