炼化油泥回转窑焚烧工艺设计

高明智

(世纪华扬环境工程有限公司,北京 100101)

炼化油泥回转窑焚烧工艺设计

高明智

(世纪华扬环境工程有限公司,北京 100101)

焚烧是目前最彻底的污泥处置方式。回转窑焚烧炉是一种适应性很强的焚烧炉,也是处理含油污泥的主要选择之一。结合某炼化企业含油污泥回转窑焚烧工程,详细介绍了该焚烧工程的工艺设计。

含油污泥;回转窑;焚烧工艺

引言

炼化企业的污水处理场在处理净化炼油污水的过程中,会产生大量的油泥、浮渣和活性污泥,俗称“三泥”。“三泥”的成分复杂,含有矿物油、重金属、有毒有害的化学有机物、致病微生物等,简称“炼化油泥”。离心机脱水后的“三泥”含水率为80%~85%,含油量一般为3%~10%,处理难度大,资源化受限。选择回转窑焚烧处置工艺,可使污泥转化为达标排放的尾气和稳定的灰渣,实现污泥彻底的减量化,达到环境效益和经济效益的统一。

某炼化企业含油污泥回转窑焚烧工程的工艺流程为:污泥储存输送单元—焚烧单元(回转窑+二燃室)—余热利用单元—尾气处理单元。焚烧单元结构如图示。

1 污泥和燃料气的特性

污泥和燃料气的物性参数是焚烧工艺计算的基础,也是焚烧工艺设计的重要组成之一。

1.1 污泥

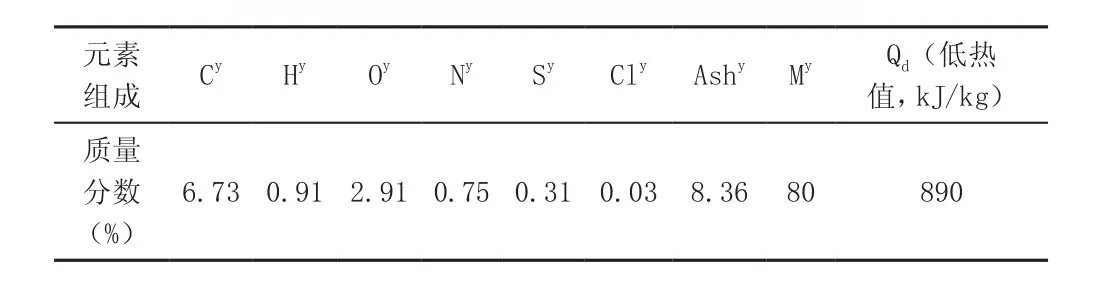

含水率约80%的油泥处理规模为10t/d。经浓缩、离心脱水后的泥温约25℃,暂存于污泥储存输送单元,并输送至焚烧单元处置。污泥样品送检后的干基元素检测数据见表1。

焚烧单元结构图

表1 含油污泥干基元素组成

表2 含油污泥收到基元素组成

1.2 燃料气

炼化厂自配燃料气,常温,组分检测数据见表3。

表3 燃料气组成

根据公式:

得燃料气燃烧所需理论空气量V0= 9.90Nm3/h。理论烟气量V0= 11.20Nm3/h。

Qi--燃料气中各组分的热值,kJ/Nm3。

2 燃烧工艺计算

焚烧单元可假设成一个以污泥和燃料气作为燃烧介质的双燃料燃烧系统。在保证从污泥投料至灰渣排出的时间在60~90min、回转窑焚烧工况温度在850℃~1000℃、 二燃室焚烧工况温度在1100℃~1400℃[3]、焚烧物料充分搅动、过量空气系数稳定的前提下,可认为焚烧单元能够正常工作,即污泥能被充分有效处理。

焚烧工艺要求及参数规定如下:以非熔渣式操作的850℃和1100℃作为转窑和二燃室烟温的炉膛温度设计值,且假设炉膛各处温度恒定。燃料气的消耗根据双燃料燃烧产生烟气的热量与设计温度下烟气热量的差异进行确定。因燃料气的成分、热值相对固定,故过量空气系数维持在α = 1.1~1.25[2],有些燃烧器产品略高,本工程燃烧器α = 1.4。

回转窑的热量损失是热平衡计算中的重要参数之一,参照多层圆筒壁的总传热方法[4]。根据公式:

其中:Q — 转窑热损失,W;

L — 转窑筒体长度,m;

T — 焚烧烟气温度,℃;

t — 环境温度,℃;

ri— 耐火层、保温层、筒壁厚,m;

λ1—耐火层、保温层、筒壁导热系数,W/m·K;

二燃室热量损失计算参照上述公式,焚烧单元漏风量忽略不计,二燃室干烟气的氧含量按6%计。

以上规定了燃烧工艺计算的充分必要条件,其使焚烧单元的烟气产出状态唯一,见表4。

表4 二燃室出口烟气组成

表4为焚烧单元(回转窑+二燃式)的焚烧结果,是焚烧系统后续处理单元的处理对象和设计基础。有必要对上述结果校核:

(1)烟气密度经

校核,与计算值相差3.5‰;

(2)二燃室出口干烟气的氧含量为6.1%,与设计值接近;

(3)焚烧单元总热损失约占输入热量的10.8%,在合理范围内;

经计算,工况下的污泥焚烧过量空气系数α = 1.3,和燃料气过量空气系数(α = 1.4)决定了风机风量的大小。

3 回转窑、二燃室的工艺设计

3.1 回转窑

在回转窑废物焚烧的基本要求和燃烧工艺计算结果的基础上,回转窑的工艺设计按权重大小应先后满足污泥停留时间、容积热负荷、回转窑外壁温度、容积重量负荷、填充系数等参数。其中停留时间和容积热负荷应同时优先满足工艺要求并能相互校核。容积重量负荷、填充系数的设计权重视焚烧物料的物性差异而较小。

(1)污泥停留时间

其中:

t — 停留时间,min;

L— 转窑筒体长度9.0m;

计算得t = 33~329min,满足30~120min的要求。

(2)容积热负荷

回转窑容积热负荷允许范围较宽,一般在(4.2~104.5)×104kJ/m3·h[3]。该值过大或过小都会对炉膛造成影响。容积热负荷的选取与设计经验相关,适宜的取值范围为(25~45)×104kJ/m3·h。负荷过大易对炉膛造成损害,降低燃烧室使用寿命,且高温烟气停留时间过短,导致不完全燃烧气体过多,燃烧室热量分布不均匀。负荷过低会使炉膛设计尺寸较大,增加散热损失、降低燃烧效率[5]。本项目回转窑容积热负荷为30×104kJ/m3·h。经校核,回转窑尺寸Φ1.8×9.0m满足负荷要求。

(3)其他

根据回转窑的设计结构,并依据公式

其中:

Q — 回转窑热损失,W;

Sw— 耐火层内表面积,m2;

t1— 耐火层内表面温度,℃。

求得转窑外壁温度179℃,满足大于硫酸露点温度(约150℃)的要求,可避免筒体金属材料的低温酸腐蚀。

经核算,容积重量负荷为37kg/m3·h,符合介于35~60kg/m3·h的要求。填充系数为0.023,偏低,由污泥物性使然,可接受。

3.2 二燃室

二燃室的工艺设计和回转窑的设计类似,应满足烟气停留时间、容积热负荷、外壁温度等参数要求。

需要指出,二燃室内烟气的流速控制在3~5m/s,停留时间大于2s。容积热负荷一般取(40~65)×104kJ/m3·h。本项目二燃室的容积热负荷设计值为40×104kJ/m3·h。

3.3 耐火材料的选择

耐火材料是焚烧单元的重要组成部分,必须具备如下基本要求:

(1)应具有在设计温度下不软化、不熔融的性能;

(2)可承受应力荷载和热荷载,维持结构强度,不变形;

(3)维持高温体积稳定性,不致由膨胀和收缩使砌体变形或出现裂纹;

(4)温度急变或受热不均匀时不会崩裂破坏;

(5)具有足够的强度和耐磨度。

回转窑和二燃室耐火材料的选择应满足如上要求,但同一套焚烧单元中耐火材料的种类不宜过多。

4 燃烧器设计

燃烧器是重要的升温设备,其作用表现在:1)补充设计焚烧工况所需热量;2)烘炉时为炉膛提供热量;3)启停炉时维持炉膛适当的升降温速率。燃烧器出力的设计主要参照上述3种工作状态。

本项目选用的进口燃烧器可按一定比例和一定混合条件将燃料气和空气供入炉内燃烧,满足炉内污泥焚烧过程对火焰的要求。回转窑配备1台燃烧器,回转窑配备2台燃烧器。

4.1 焚烧工况燃烧器出力

在规定的焚烧工况下,回转窑燃烧器的出力应满足回转窑出口烟气设计温度(850℃)时所需补充的燃料气量。

根据第2节燃烧工艺计算,回转窑需补充77kg/h的燃料气,约71×104kcal/h。放大倍数r在1.5~2之间。本项目按r = 1.5计,回转窑燃烧器出力为106×104kcal/h。

同理,二燃室燃烧器出力为114×104kcal/h。

4.2 烘炉阶段燃烧器出力

新砌筑和经过大修的炉体需要排除水分,使结构在高温下趋于稳定,保证炉体正常操作。

本项目的焚烧单元在砌筑后和大修后需要烘炉,将烘炉时间段划分为:常温~150℃、150℃~210℃、210℃~300℃、300℃~400℃、400℃~600℃、600℃~1000℃,共6个升温区间,升温速度10℃~15℃/h。总烘炉时间包括升温时间和维持温度时间,共约230h。

燃烧器应满足上述升温过程所需的热量需求。计算燃烧器出力时,假设每个升温区间都按温度上限的维持温度区间,并结合每个区间相应的散热损失、燃烧器α=1.4等参数,计算出各区间所需燃料气用量并累加。

按r=1.5计,经计算,回转窑燃烧器出力为5.8×104kcal/h。同理,二燃室燃烧器出力为7.0×104kcal/h。

4.3 启停炉阶段燃烧器出力

启停炉阶段属于不稳定态传热过程。启炉时,炉膛温度随时间而升高,炉体实现蓄热过程;停炉时,炉膛温度随时间而降低,炉体实现放热过程。

工程应用中,要求在短期停炉后,炉体正常启动的时间尽可能短,并保证升温阶段炉体安全。停炉检修时,要求炉体降温速度均匀平缓,维持耐火材料的热稳定。本项目根据经验,规定了炉温由常温升至可正常投料时的时间为6~12h,该时间和炉膛容积热负荷的设计值相关。同理,停炉阶段炉膛降温速度为30℃~50℃/h。

启停炉阶段,由燃烧器维持炉膛稳定升降温,焚烧单元从双燃料燃烧系统变为单燃料燃烧系统。此阶段燃烧器的出力相当于满足炉膛容积热负荷的设计极值燃烧器所能提供的热量。则回转窑和二燃室的燃烧器出力分别等于各自的容积热负荷值与有效炉膛容积的乘积。

按r=1.5计,经计算,回转窑燃烧器出力为122×104kcal/h。同理,二燃室燃烧器出力为208×104kcal/h。

根据以上三种状态燃烧器出力的计算结果,选取启炉阶段燃烧器出力为燃烧器出力的设计值。

5 风机设计

本项目风机种类有一次风机、二次风机和引风机。一、二次风机供应燃烧器和污泥焚烧所需的空气,引风机抽取焚烧烟气外排至环境中。

5.1 一次风机风量

如前所述,燃料气的α=1.4,且燃料最大消耗量为燃烧器出力的设计值所对应的燃料量。根据燃料气燃烧所需的实际空气量,得一次风机风量为 4220Nm3/h。

5.2 二次风机风量

污泥过量空气系数α=1.3,且污泥处理量为417kg/h。根据污泥燃烧所需的实际空气量,经计算,二次风机风量为500Nm3/h。

5.3 引风机风量

引风机风量应按焚烧系统生成的最大烟气量进行确定,最大烟气量在启炉阶段由回转窑燃烧器和二燃室燃烧器加热炉膛时生成。

经计算,燃烧器最大出力状态产生的烟气量为6743Nm3/h,此值为引风机的设计风量。

6 结论

焚烧工艺设计是工程实现的重要组成部分,是设备选型的重要依据。现阶段,估算过程和经验数据仍是工艺设计的主要手段。

数值模拟方法可对炉膛温度等参数随时间的变化过程进行数值模拟,可精确地建立焚烧模型并有效指导工艺设计,对揭示燃烧过程、验证经验数据、设备选型等具有重要的工程意义。这是焚烧工艺设计的方向之一。

[1] 化工环境保护设计手册(第1版)[M].北京:化学工业出版社,2001.

[2] 王秉铨.工业炉设计手册(第2版)[M].北京:机械工业出版社,2006.

[3] 聂永丰.三废处理工程技术手册(固体废物卷)[M].北京:化学工业出版社,2000.

[4] 赵伟良.多层圆筒壁的总传热系数[J].山东教育学院学报,1998(4).

[5] 杨倩.降低回转窑焚烧垃圾炉渣热酌减率的几种方法[J].资源与环境,2012(7):107.

Craftwork Design of Rotary Kiln Incineration for Refining Oil-mud

GAO Ming-zhi

X703

A

1006-5377(2014)03-0044-04