冷变形及退火对Ti50Ni45Cu5 合金组织性能的影响

熊雯瑛,罗兵辉,李彬,柏振海,邹镕

(中南大学 材料科学与工程学院,湖南 长沙,410083)

TiNi 合金具有良好的形状记忆效应和超弹性,较高的力学性能,优良的耐磨耐腐蚀性能和良好的阻尼特性,同时还具有较好的生物相容性[1]。近年来,对于Ti-Ni 形状记忆合金进行了大量研究[2-5],近等原子TiNi 合金高温母相为B2 结构,随着温度的变化,发生B2-M 相变,转变为单斜结构的马氏体。经适当的热处理,合金相变行为变为B2-R-M,R 相为菱方结构。随着航空航天、电子、机械、宇航、医疗某些器件对力学性能及阻尼性能的更高要求,人们研究了第三组元的添加对TiNi 合金的组织和性能的影响[6-9],如在TiNi 合金中添加Cu 后,Cu 主要占据B2 结构的Ni 位,合金的相变行为和相转变温度都有显著的改变[10-14],Ti50Ni50-xCux(原子数分数,%)合金是孪晶型阻尼合金,x<5 时,合金发生B2-B19′热弹性马氏体相变;6.7<x<15 时,发生B2-B19 和B19-B19′热弹性马氏体相变;x>15 时,合金发生B2-B19 热弹性马氏体相变。这些研究工作主要集中Cu 对Ti50Ni50-xCux合金相变行为及内耗性能的影响,而对冷变形及热处理等工艺因素对合金组织、相变行为、内耗性能及力学性能的影响鲜有报道。为此,本文作者针对某航空驱动元件使用性能要求,研究冷变形及退火对Ti50Ni45Cu5合金组织和性能的影响,将具有重大理论及实际意义。

1 试验方法

采用纯度为99.7%的海绵钛、99.9%的电解镍和99.9%的纯铜,在真空感应炉中熔炼,二次重熔,合金的名义成分为50%Ti-45%Ni-5%Cu(原子数分数)。铸锭经900 ℃均匀化24 h,在850 ℃热轧至2 mm,800 ℃固溶2 h,水淬。试样分别经变形量为25%和35%的冷轧后,在300~600 ℃退火1 h,水冷。其中,1 号为固溶淬火试样;2 号为固溶淬火后经25%冷变形,并于300~600 ℃/1 h 退火试样;3 号为固溶淬火后经35%冷变形,并在400 ℃/1 h 退火试样。

用OLYMPUS/PMG3 金相显微镜分析合金各热处理状态的组织变化,金相腐蚀液为V(HF):V(HNO3)=1:2.5;用差示扫描量热(DSC )仪定性分析不同热处理工艺下合金的相变过程和相变起止温度,测量时升温/降温速率为10 K/min,温度为-50~150 ℃,相变温度为DSC 试验中第2 个温度扫描曲线所示,为避免应力诱导相变作用,不考虑第1 次温度扫描。用D/max 2550型X 线衍射(XRD)仪分析热处理下合金的相组成及其晶格参数。用多功能内耗仪测量合金的内耗-温度谱,应变振幅为2×10-5,频率为0.5~4.0 Hz,升温/降温速率为2 K/min,温度为0~200 ℃。

2 结果与分析

2.1 冷变形与退火对Ti50Ni45Cu5 合金组织及力学性能的影响

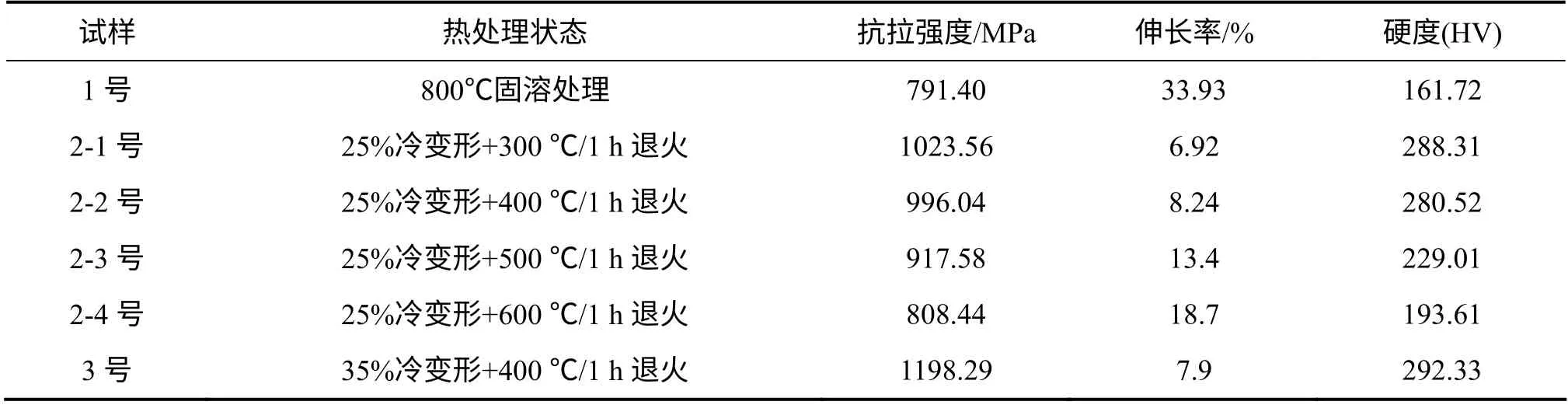

表1 所示为合金力学性能。由表1 可见:35%冷变形后400 ℃/1 h 退火合金具有最高综合力学性能。300~400 ℃/1 h 退火时,强度和硬度降低较少,而500~600 ℃/1 h 退火时,强度和硬度急剧降低,这说明300~400 ℃为回复退火,没有发生再结晶。

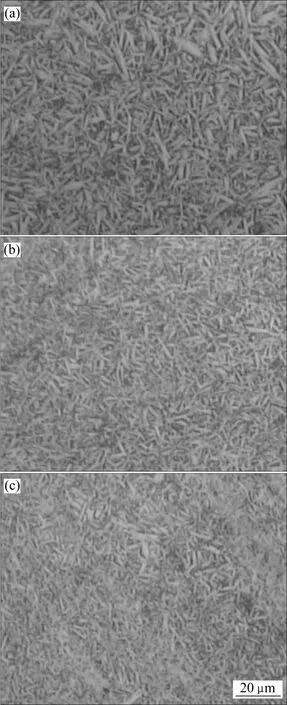

图1 所示为试样经25%和35%冷变形后400 ℃/1 h 退火的室温(低于B2-M 的相转变温度)金相组织。图1 中均观测到有中脊面,故知其为片状马氏体。比较图1 可知:固溶淬火态合金的马氏体最粗,25%冷变形400 ℃/1 h 退火合金的次之,35%冷变形400 ℃/1 h 退火合金的马氏体最细。

表1 合金的力学性能Table 1 Mechanical properties of alloy

图1 Ti50Ni45Cu5 合金的金相组织Fig.1 Metallographs of Ti50Ni45Cu5 alloy

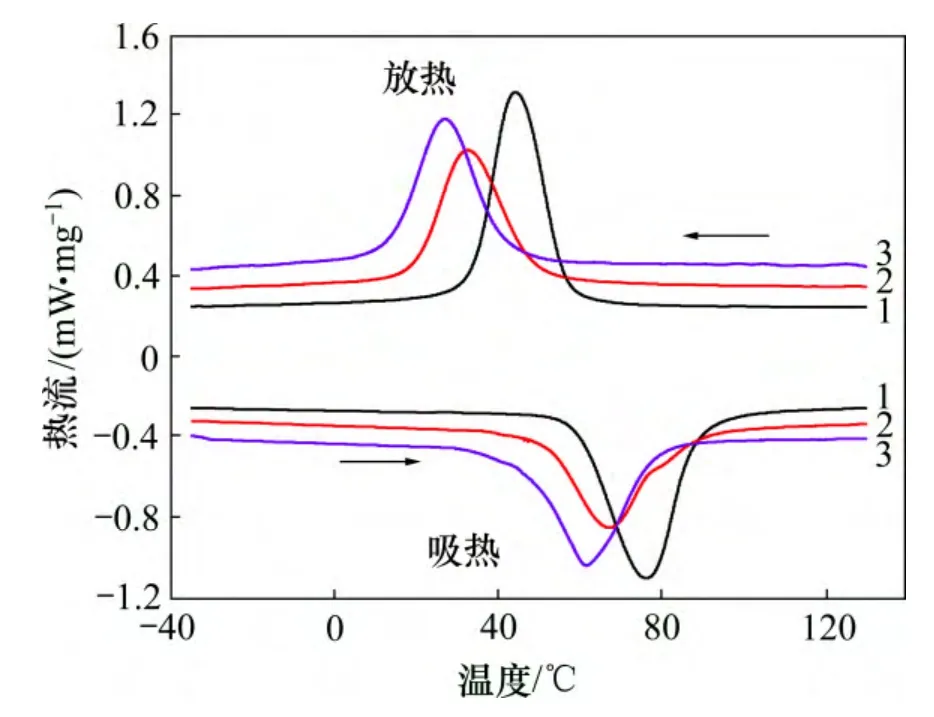

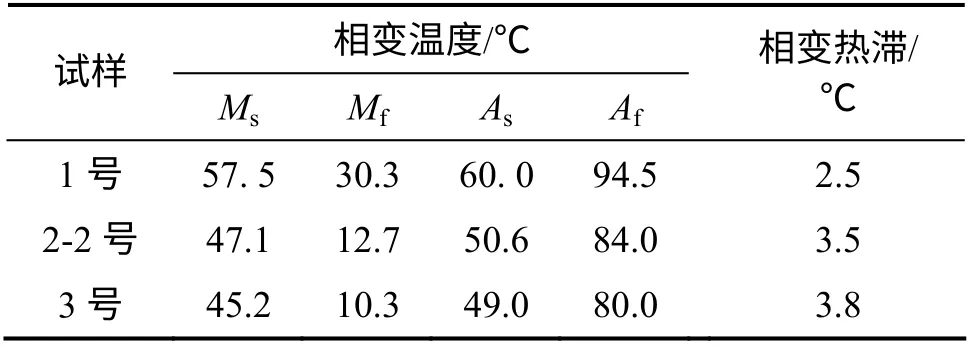

图2 所示为不同量冷变形试样经400 ℃/1 h 退火后的DSC 曲线。由图2 可见:冷变形使合金的马氏体相变温度(Ms, Mf)和逆马氏体相变温度(As, Af)降低,并且随着冷变形量的增加而降低得更多。3 种试样的相变温度以及相变热滞如表2 所示。

图2 不同冷变形量Ti50Ni45Cu5 合金400 ℃/ 1 h 退火后DSC 曲线Fig.2 DSC curves of Ti50Ni45Cu5 alloy with different cold-deformation and annealed at 400 ℃/1 h

表2 合金的相变温度Table 2 Phase transformation temperatures of alloy

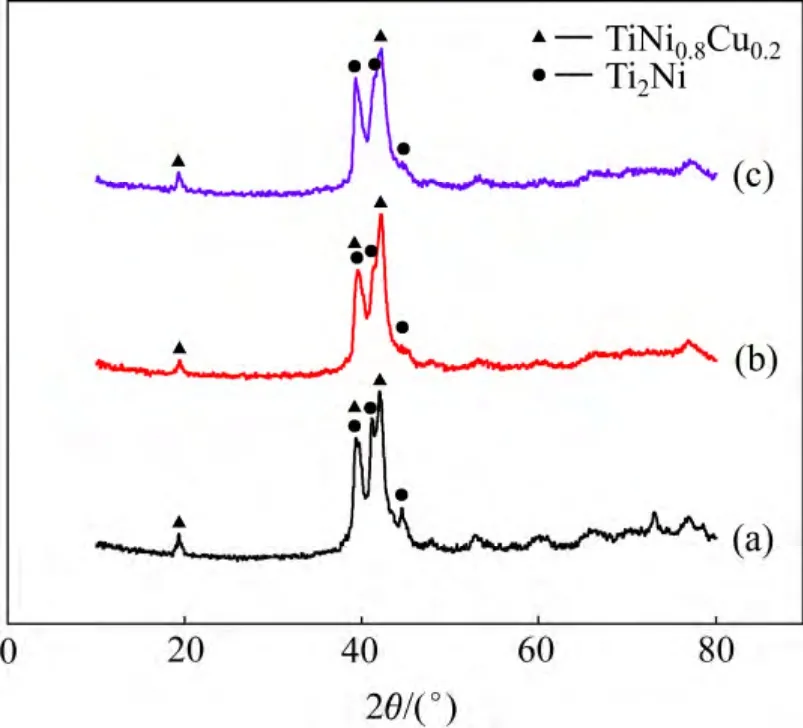

图3 所示为3 种状态合金X 线衍射图谱。由图3可见:Cu 固溶形成TiNi0.8Cu0.2,且合金中存在第二相Ti2Ni。

图3 Ti50Ni45Cu5 合金X 线衍射图谱Fig.3 X-ray diffraction patterns of Ti50Ni45Cu5 alloy

2.2 冷变形退火对Ti50Ni45Cu5 合金内耗的影响

图4 所示为Ti50Ni45Cu5合金热处理后内耗-温度谱。从图4(a)可见:加热过程中,内耗峰峰温为74.5 ℃,峰值内耗为0.075。降温过程中,内耗峰峰温为45.0 ℃,峰值内耗为0.069。固溶态峰值温度为74.5 ℃,峰值为0.075;从图4(b)可见:退火态峰值温度为50.5 ℃,峰值为0.109。冷变形退火使合金的内耗峰温度降低,峰值增加。固溶态合金峰温比35%冷变形后400 ℃/1 h退火态的高约24 ℃。

图4 Ti50Ni45Cu5 合金内耗-温度谱Fig.4 Internal friction-temperature curves of Ti50Ni45Cu5 alloy

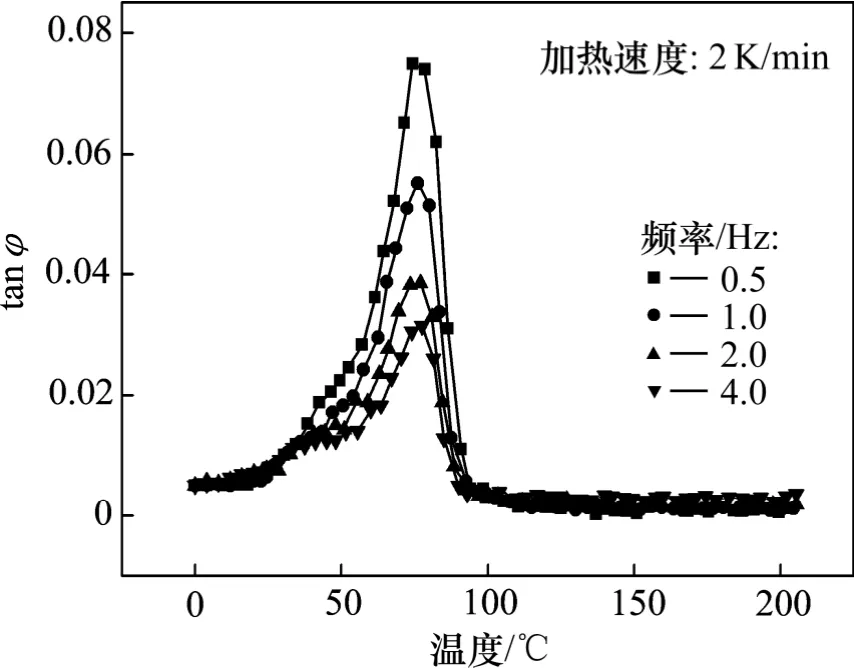

图5 所示为不同测量频率下固溶合金的内耗-温度谱。由图5 可见:随着测量频率的增加,内耗峰高度随之降低,但内耗峰峰温基本不变。内耗峰都是非对称的峰形,马氏体态内耗比母相的高。

3 分析讨论

图5 固溶态Ti50Ni45Cu5 合金升温过程不同测量频率内耗-温度谱Fig.5 Heating process internal friction-temperature curves of Ti50Ni45Cu5 alloy in solid-solution state at different measurement frequencies

合金经冷变形产生大量位错。由表1 可知:400℃/1 h 退火时尚未发生再结晶。升温至As,马氏体转变为母相,由于位错处易形核,马氏体转变为母相的核心增加,形成的高温母相晶粒增多,水冷后母相转变为马氏体。因此,合金经冷变形和400 ℃/1 h 退火后,强度、硬度都比固溶淬火态明显增加,塑性降低。冷变形量越大,片状马氏体越细,强度、硬度越高。

冷变形导致马氏体相变温度和逆马氏体相变温度降低,且随着冷变形量的增加而降低。这是由于Ms随着母相B2 晶粒尺寸减小而降低造成的。

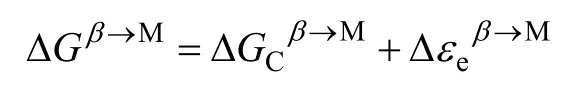

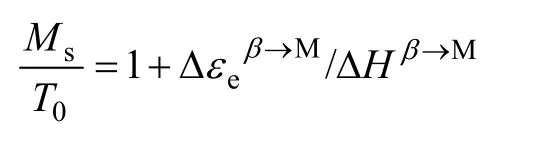

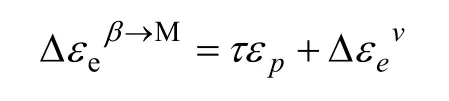

母相B2 转变为马氏体M 的相变自由能差为

式中:ΔGCβ→M为化学自由能差;Δεe

β→M为应变能差。由于马氏体相变温度范围较小,可以将相变的焓差Δ Hβ→M和熵差Δ Sβ→M看作与温度无关的常数,则

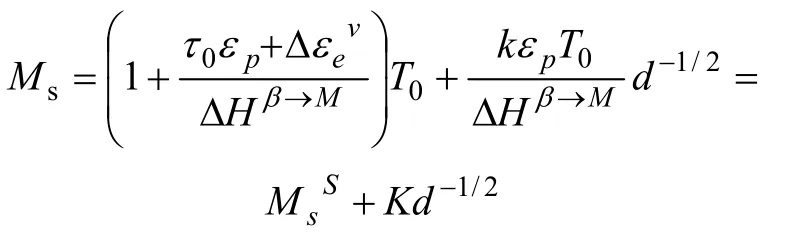

式中,T0由ΔGCβ→M=0确定。对热弹性马氏体,假设第一批马氏体形成时,化学自由能差刚好和相变应变能差抵消,即ΔGβ→M=0,对应的温度就是马氏体点Ms。因此有

马氏体相变时,材料中的应变能为切变产生的应变能和相变体积变化产生的应变能之和,即

式中:Δεev是相变体积变化产生的应变能差,与晶粒度无关;τ 是马氏体相变的临界切应力;εp为切应变;τεp只存在于马氏体中。可见:马氏体点Ms与母相强度呈线性关系,并且,由于Δ Hβ→M<0,由Hall-Petch公式可知τ=τ0+kd-1/2(式中k<0 为材料常数)。因此得到合金Ms与母相β 晶粒尺寸关系式:

因此,Ms随着母相B2 晶粒尺寸减小而降低。

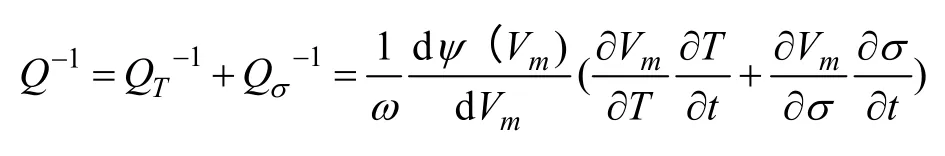

从图5 可见:内耗峰位置与振动频率无关,峰高随着测量频率的增加而降低,这种特征表明Ti50Ni45Cu5合金的内耗属于相变机制型内耗[15]。另外,Ti50Ni45Cu5合金内耗-温度曲线都只存在1 个阻尼峰,结合DSC 分析结果,该峰为B2-B19′相变峰。如降温过程中,当达到马氏体开始形成温度时,B2 母相开始转变成马氏体,此时母相之间、母相与马氏体相之间、马氏体变体之间以及孪晶界面之间会发生相对滑动而引起能量的耗散,当温度继续降低,由母相转变的马氏体更多,则界面越来越多,内耗越来越大,当界面最多时,表现为相变内耗峰。相变继续进行,界面减少,内耗值下降,马氏体新相完全形成时,内耗值基本不再变化。根据Delorme-Djonghe 等[16-17]相变理论,

其中:ω 为激振力角频率;Vm为马氏体相体积比;ψ(Vm)为与相变过程中马氏体相体积变化有关的单调函数。可认为,马氏体的相变来源于2 方面:一方面是热诱导马氏体中孪晶界面的运动,与变温速率有关;另一方面是应力诱导马氏体转变,与外加应力有关。Lin 等[18]认为:当变温速率较大时,温度对相变起主要作用;当变温速率小于1 K/min 时,外应力对相变其主要作用。本实验中变温速率为2 K/min,因此,相变内耗是热诱导马氏体相变产生的。

母相为B2 结构(bcc),马氏体为畸变单斜结构(B19′),马氏体相中的孪晶界面具有黏滞性,在外应力作用时,孪晶发生相对运动以便应力协调,从而产生较高的内耗。同时,马氏体有24 个变体,在应力作用下,变体之间相对滑动产生应力弛豫,导致Ti50Ni45Cu5合金中马氏体的内耗值比母相的内耗值要高(如图4 和图5 所示),B2 母相内耗约为0.001,而马氏体内耗约为0.005。

冷变形后400 ℃/1 h 退火的合金马氏体片细小,马氏体孪晶亚结构增多,如图6(a)所示,振动受力时相界面、孪晶界面和马氏体变体界面的滞弹性迁移会吸收更多能量,冷变形后退火的合金内耗峰值高。从图6(b)看出:马氏体内较均匀分布第二相,结合图3的 X 线衍射图谱,该第二相为Ti2Ni,其对相变及内耗的影响有待进一步研究。

图6 Ti50Ni45Cu5 合金TEM 明场像及选区电子衍射Fig.6 Bright-filed TEM image of Ti50Ni45Cu5 alloy and selected area electron diffraction pattern

冷变形退火后合金的马氏体相较细,马氏体孪晶亚结构较多,升温过程中马氏体中储能转变为相变驱动力,使相变外加驱动力减小,有利于马氏体转变为母相的相变,相变在较低温度进行,结合DSC 结果分析表明,冷变形退火后合金母相B2 晶粒较小,相变温度低,因此,冷变形退火后合金的内耗峰位较固溶态低。

4 结论

(1) 冷变形+退火工艺使Ti50Ni45Cu5合金强度和硬度增加,塑性下降。

(2) 冷变形+400 ℃/1 h 退火工艺使Ti50Ni45Cu5合金相变温度降低,且冷变形量越大,相变温度越低;35%冷变形+400 ℃/1 h 退火态合金的Ms为45.2 ℃,Mf为10.3 ℃,As为49.0 ℃,Af为80.0 ℃。

(3) Ti50Ni45Cu5合金Ms随着母相B2 晶粒尺寸的减小而降低,Ms与母相 B2 晶粒尺寸关系式为Ms=MsS+Kd-1/2。

(4) 35%冷变形后400 ℃/1 h 退火Ti50Ni45Cu5合金中马氏体片细小,马氏体孪晶亚结构增多,内耗增加,合金在变温过程中只发生B2-B19′相变,为热诱导相变内耗机制;马氏体相变温度较低,相变内耗峰值温度较低。

[1] 刘礼华, 杨恒, 王利明, 等. 镍钛形状记忆合金应用及产业化现状[J]. 新材料产业, 2002(8): 29-32.LIU Lihua, YANG Heng, WANG Liming, et al. The application and industrialization status of NiTi shape memory alloy[J]. New Material Industry, 2002(8): 29-32.

[2] Wu S K, Lin H K. Damping characteristics of TiNi binary and ternary shape memory alloys[J]. Journal of Alloys and Compounds, 2003, 355(1): 72-78.

[3] 黄学文, 黄光能, 王慧, 等. TiNi 形状记忆合金阻尼性能的研究[J]. 材料工程, 2003(5): 3-14.HUANG Xuewen, HUANG Guangneng, WANG Hui, et al.Study on damping characteristics of TiNi shape memory alloy[J].Materials Engineering, 2003(5): 3-14.

[4] Lin H L, Wu S K, Chou T S. Aging effect on the low temperature internal friction relaxation peak in a Ti49-Ni51alloy[J]. Journal of Alloys and Compounds, 2003, 355(1): 90-96.

[5] 杨军, 罗兵辉, 柏振海. 热处理制度对Ti49.2Ni50.8合金内耗性能的影响[J]. 中国有色金属学报, 2005, 15(10): 1560-1565.YANG Jun, LUO Binghui, BAI Zhenhai. The influence of heat treatment system on internal friction performance of Ti49.2Ni50.8alloy[J]. The Chinese Journal of Nonferrous Metals, 2005,15(10): 1560-1565.

[6] 侯智敏, 赵永庆, 罗媛媛, 等. 不同固溶处理工艺对Ti50Ni24.9Cu25Y0.1合金组织与相的影响[J]. 稀有金属材料与工程, 2010, 39(9): 1636-1639.HOU Zhimin, ZHAO Yongqing, LUO Yuanyuan, et al. The influence of different solid solution treatment technology on organization and phase of Ti50Ni24.9Cu25Y0.1alloy[J]. The Rare Metal Materials and Engineering, 2010, 39(9): 1636-1639.

[7] Wang Q Y, Zheng Y F, Liu Y. Microstructure, martensitic transformation and superelasticity of Ti49.6Ni45.1Cu5Cr0.3shape memory alloy[J]. Materials Letters, 2011, 65(1): 74-77.

[8] Nam T H, Lee J H, Nam J M, et al. Microstructures and mechanical properties of Ti-45at.%Ni-5at.%Cu alloy ribbon containing Ti2Ni particles[J]. Materials Science and Engineering A, 2008, 483: 460-463.

[9] Suo Z Y, Qiu K Q, Ti-Cu-Ni alloys with high strength and good plasticity[J]. Journal of Alloys and Compounds 2008, 463:564-568.

[10] Nam T H, Saburi T, Shimizu K. Cu-content dependence of shape memory characteristics in Ti-Ni-Cu alloys[J]. Materials Transactions, JIM, 1990, 31(11): 959-967.

[11] Nam T H, Saburi T, Nakata Y, et al. Shape memory characteristics and lattice deformation in Ti-Ni-Cu alloys[J].Materials Transaction, JIM, 1990, 31(11): 1050-1056.

[12] Nam T H, Saburi T, Kawamura Y, et al. Shape memory characteristics associated with the B2-B19 and B19-B19′transformations in a Ti-40Ni-10Cu(at.%) alloy[J]. Materials Transaction, JIM, 1990, 31(11): 262-269.

[13] Fukuda T, Saburi T, Chihara T, et al. Mechanism of B2-B19-B19′transformation in shape memory Ti-Ni-Cu alloys[J]. Materials Transaction, JIM, 1995, 36(10): 1244-1248.

[14] Wang Z G, Zu X T, Huo Y. Effect of heating/cooling rate on the transformation temperatures in TiNiCu shape memory alloys[J].Thermochimica Acta, 2005, 436: 153-155.

[15] Sapozhnikov K, Goluandin S, Kustov S, et al. Anelasticity of B19′ martensitic phase in Ni-Ti and Ni-Ti-Cu alloys[J].Materials Science and Engineering A, 2006, 442: 398-403.

[16] Delorme J F, Schmid R, Robin M, et al. Calculation of anelastic effects due to interaction between dislocation and point defects[J]. J Phys, 1971, C32(7): 101-111.

[17] Dejonhe W, Batist R D, Dwlaey L. Factors affecting the internal friction peak due to thermoelastic martensitic transformation[J].Scripta Metall, 1976, 10(12): 1125-1128.

[18] Lin H C, Wu S K, Yeh M T. Damping characteristics of TiNi shape memory alloys[J]. Metall Trans A, 1993, 24(10):2189-2194.