大型模锻压机驱动系统的分层控制策略

谢金晶,黄明辉,陆新江,汪志能,邓坎

(中南大学 高性能复杂制造国家重点实验室,湖南 长沙,410083)

现代一些特殊行业如船舶、航空、深海作业对整体式构件的性能提出了较高的要求[1],而高性能构件最有效的成型技术就是依赖于模锻装备的极低速锻造工艺,这就要求大惯量模锻装备必须在极低速下具有快速稳定性和高控制精度。然而,大型模锻装备是一个机电液非线性耦合系统,其运动部件的惯量极大;其次,由于锻件流变成形时的变形抗力[2]受几何尺寸、流变速率、材料与锻压温度等因素的影响,系统具有很强的非线性和时变性[3-4]。这经常导致系统出现速度抖动甚至爬行现象[5],使模锻装备在极低速下难以满足精确稳定运行的要求。为此,许多学者提出从控制器设计方面来提高系统的运行精度。文献[6]采用模糊PID 控制实现压机活动横梁的直线驱动,该方法可以很好地解决油液死区和非线性时变负载引起的扰动,适应性强,具有较好的鲁棒性,但对极低速模锻系统的控制精度较差。文献[7]分析了工程上常使用的PID控制方法,其算法简单、可靠性好,但同样不能很好地提高极低速模锻系统的运行精度。文献[8]将模型预测控制方法应用于模锻压机的运行控制,该方法通过建立压机系统数学预测模型,控制低速状态下速度的响应和跟随精度,在预测模型精准和不失配的前提下,可以获得较高的控制精度,但模型预测控制方法具有一定的适用范围,必须在扰动较小的状态下才能获得精确控制,超过这一局部范围会引起模型失配等问题。对于存在大范围扰动的极低速模锻系统来说,基于经验的控制方法,如模糊控制,与基于模型的控制方法,如模型预测控制,均很难获得很好的控制精度。因此,这依然需要开发新的控制策略以提高大惯量模锻装备在极低速下的运行精度。本文作者针对大型模锻压机极低速驱动工艺,提出了内外层结合的控制方法:内层采用简单的比例反馈控制,降低速度的波动,起粗调与整定作用;外层采用子空间辨识[9]与模型预测控制技术相结合的控制方法,对系统进行精确控制。

1 极低速控制问题提出

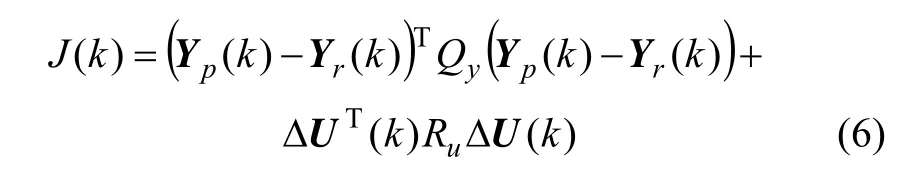

本文研究的40 MN 模锻压机控制示意图如图1 所示。3 个主动缸驱动压机活动横梁向下运动,通过上模具作用在锻坯上,极低速阶段所需控制的速度为0.05~0.005 mm/s。锻造时,锻件坯料被放在上、下2个模具中间进行挤压,坯料在模具的作用下发生塑性变形,并对活动横梁产生非线性反作用力。为了获得高精度的锻造性能,必须保证系统在大变形抗力作用下能实现极低速度的稳定、精确运行,因此在大型模锻压机系统中,采用了带压差补偿器的高频响伺服比例流量阀,将系统输出的极低速反馈给伺服比例流量阀,通过控制调整伺服阀的输入电压来控制压机下压速度。

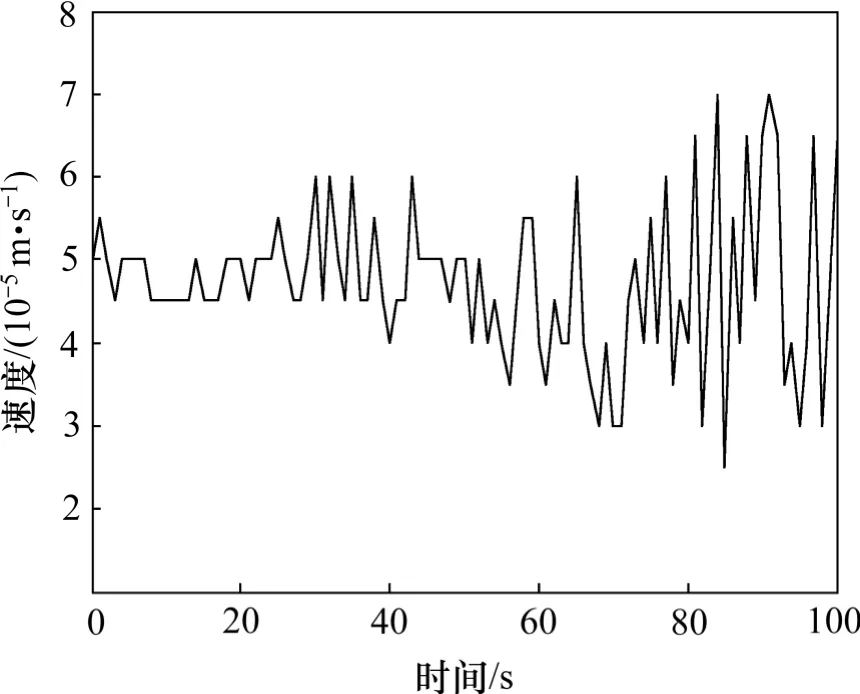

开环液压系统一般很难满足所需要的精度和稳定性要求,因此在液压系统中多采用闭环反馈控制方法,40 MN 模锻压机采用了传统的PID 控制方法,通过速度传感器实时采集活动横梁下压驱动速度信号,传递到工控机上,通过PLC 实现PID 调节,控制锻压速度达到工艺要求。图2 所示为极低速锻压工艺中实测下压速度曲线,设定的工艺下压速度为v=0.05 mm/s,而图2 中曲线显示压机速度在0.05 mm/s 上下波动,这是由系统存在的油液死区,非线性时变负载和外界扰动等因素引起的,而对于大惯量模锻极低速驱动系统,这些因素是不可避免的,随着下压时间的增加,锻件变形越大,产生的大负载力使得速度波动变大,超出了PID 控制的范围,控制效果难以满足极低速锻造的性能要求。本文针对这一问题提出了内外层结合的子空间模型预测控制策略,为模锻工艺速度控制研究提供了一定的基础。

图1 模锻压机控制示意图Fig.1 Schematic diagram of forging equipment

图2 实测速度曲线Fig.2 Curves of actual velocity

2 内外层结合的控制策略

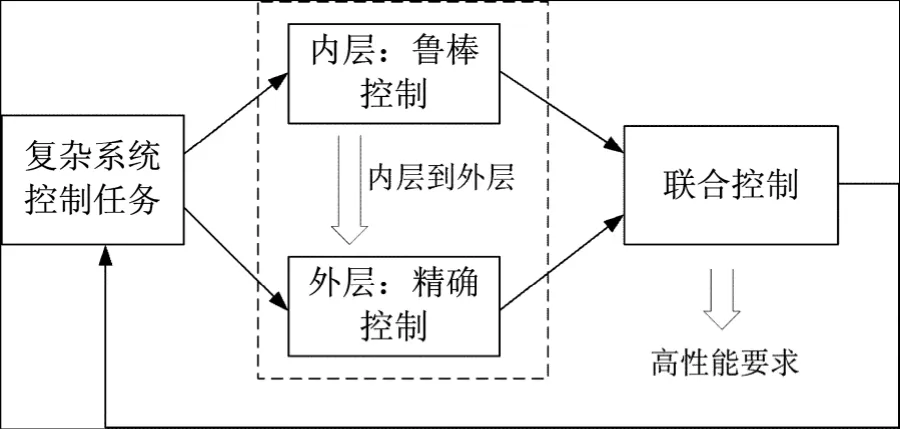

40 MN 模锻压机采用PID 控制方法,其控制的极低速系统的输出速度存在扰动较大、稳定性差(特别是下压量越大时,见图2)和精度低等问题。在这种情况下单回路控制系统不能达到很高的控制质量,针对极低速驱动的扰动大和精度低问题,本文提出了内外层结合的串级联合控制策略(见图3),将复杂系统的控制任务分为鲁棒控制和精确控制2 部分,内层鲁棒控制的作用是快速的降低系统的扰动,减小系统的稳态误差,使得系统的输出控制在允许的范围之内,外层的精确控制主要是提高系统的控制精度,在此基础上,通过联合内、外层这2 种控制策略,实现响应快、鲁棒性好、精度高的运动性能。

图3 内外层结合控制策略Fig.3 Control strategy of combination with internal and external layer

2.1 内层比例反馈控制

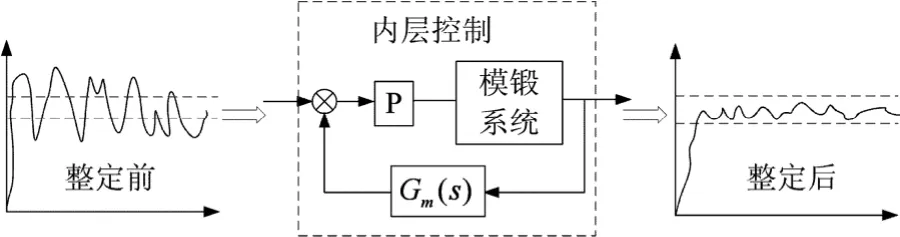

内层反馈作为副控制器,使用简单的比例反馈控制(P 控制),其示意图如图4 所示。内层控制能够实现快速响应,对速度起到整定的作用,提高系统的鲁棒性。一方面,对模锻系统的控制量进行整定,使控制量关系趋近于线性化,以便于采用子空间辨识方法辨识出精度较高的线性状态空间模型;另一方面,将系统控制量的扰动和偏差减小到允许的范围之内,提高了系统的稳定性,以便于主控制器做精确的控制,特别是模型预测控制,若系统扰动大,则会导致模型失配,降低速度的跟随精度,使得控制器的行为不理想。

图4 内层控制示意图Fig.4 Schematic diagram of internal layer control

2.2 外层模型预测控制

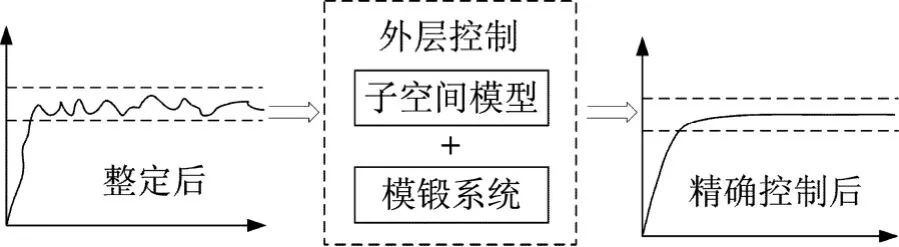

外层模型预测控制作为主控制器,作用是提高系统控制精度,模型预测控制主要有动态矩阵控制(DMC)[10]、内模控制(IMC)[11]、预测函数控制(PFC)[12]和扩展时域预测自适应控制[13]等,由内部模型、反馈校正和滚动优化组成,其中内部预测模型大多使用线性化的数学模型,而本文研究的锻压低速驱动系统包含非线性时变负载力和摩擦力,是机电液耦合系统,建立的线性化数学模型精度较低,为了获得较高的速度控制精度,采用了子空间辨识预测模型,其控制示意图如图5 所示。

图5 外层控制示意图Fig.5 Schematic diagram of external layer control

首先,通过子空间辨识[9]方法建立预测模型,该方法直接从输入输出数据的角度进行考虑,避免了系统的非线性、耦合等棘手问题,获得较为精确的线性数据模型。与传统的辨识方法相比,子空间辨识方法在辨识过程中对模型结构先验知识需求较少,故在数值计算中具有较强的鲁棒性,对于40 MN 模锻压机,采集在P 控制器作用下的输入输出信号,其中输入信号为伺服比例流量阀的输入电压,输出信号为活动横梁的下压速度,辨识的系统模型可以用以下线性定常离散状态空间模型表征:

式中:u(k)为仿真系统的输入采样值;y(k)为系统的输出采样值;x(k)为锻压系统的过程状态;e(k)为噪声误差;A,B,C,D,K 为相对应位数的系统矩阵。

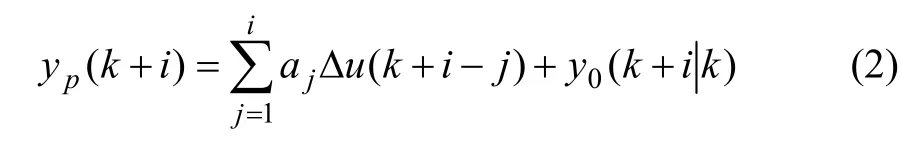

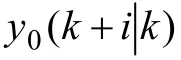

然后,使用子空间辨识的预测模型,根据动态矩阵算法(DMC)可得到系统输出预测值为:

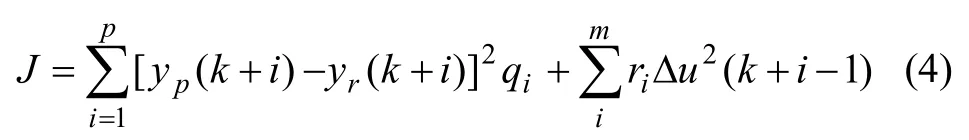

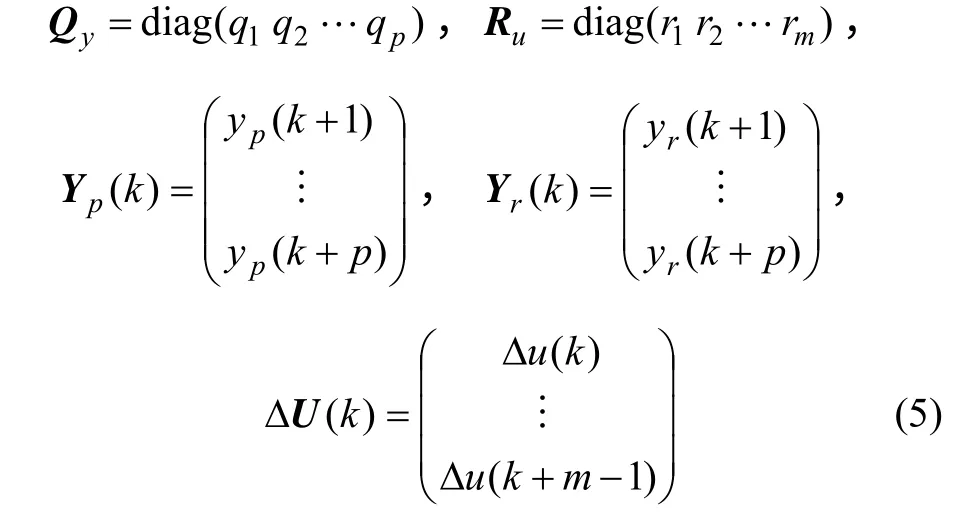

式中:i=1, 2, …, p;α=exp(-T/τ);T 为采样时间;τ 为参考轨迹的时间常数。模型算法控制通常可取对象输出在未来的采样点上跟踪某一期望轨迹的方差最小,采用滚动式的优化时段的优化策略,选取的优化目标函数为:

式中: qi和 ri为权系数,分别约束系统的跟踪误差和输入控制量,避免跟踪误差和控制量变化过于激烈;p为预测时域;m 为控制时域。令

则有目标函数为:

式(2)变形可得:

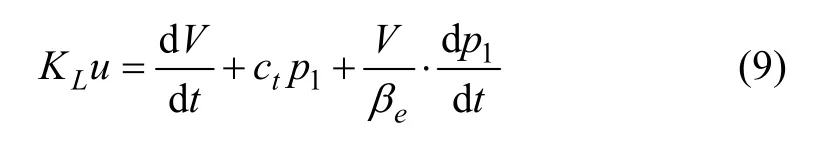

3 仿真分析

40 MN 模锻压机实际装备巨大且昂贵,对其进行速度控制实验研究需要大量的人力和物力,同时由于有些实验条件限制,不能及时获取精确数据,为了便于进行控制分析,在分析实际40 MN 模锻压机极低速驱动系统的基础上,建立了AMESim 与Simulink 联合仿真[14]平台(如图6 所示),采用 AMESim 搭建的液压系统很好地反映了实际系统的液压组成,而Simulink接口模块将信号传输到Simulink 中,便于添加了非线性负载模型和控制分析。

由于40 MN 模锻系统复杂,具有多参数耦合、强非线性和时变等特性,导致通过解析的方法难以获得精准的数学模型,通常的解析建模方法[15]将多驱动缸换算为单缸的形式,简化伺服比例流量阀和驱动缸的流量方程,联立得:

图6 模锻压机驱动系统联合仿真模型Fig.6 United simulation model of driving system of die forging hydraulic press

活动横梁的运动学方程为:

式中:KL为伺服比例流量阀增益;u 为伺服比例阀输入电压;V 为柱塞缸油液容积;ct为柱塞缸泄漏系数;p1为柱塞缸容腔压力;βe为油液体积弹性模量;x 为柱塞下行位移;M 为活动横梁质量(含柱塞等);B 为负载黏性阻尼系数;K 为负载等效弹性刚度;F0为变形抗力常数项;F2为回程缸支撑力,Ff是系统的摩擦力。联立式(9)和(10)可得系统简化后的动力学模型,但简化后的模型精度降低,影响低速控制性能。

3.1 内外层控制效果

对极低速工艺段进行仿真实验,内层比例反馈控制,选择p=1.05。

在外层,设定采样时间并进行输入输出信号采样,对仿真采样的数据进行子空间辨识,选取系统的最佳阶数为3 阶,辨识出的系统矩阵为:

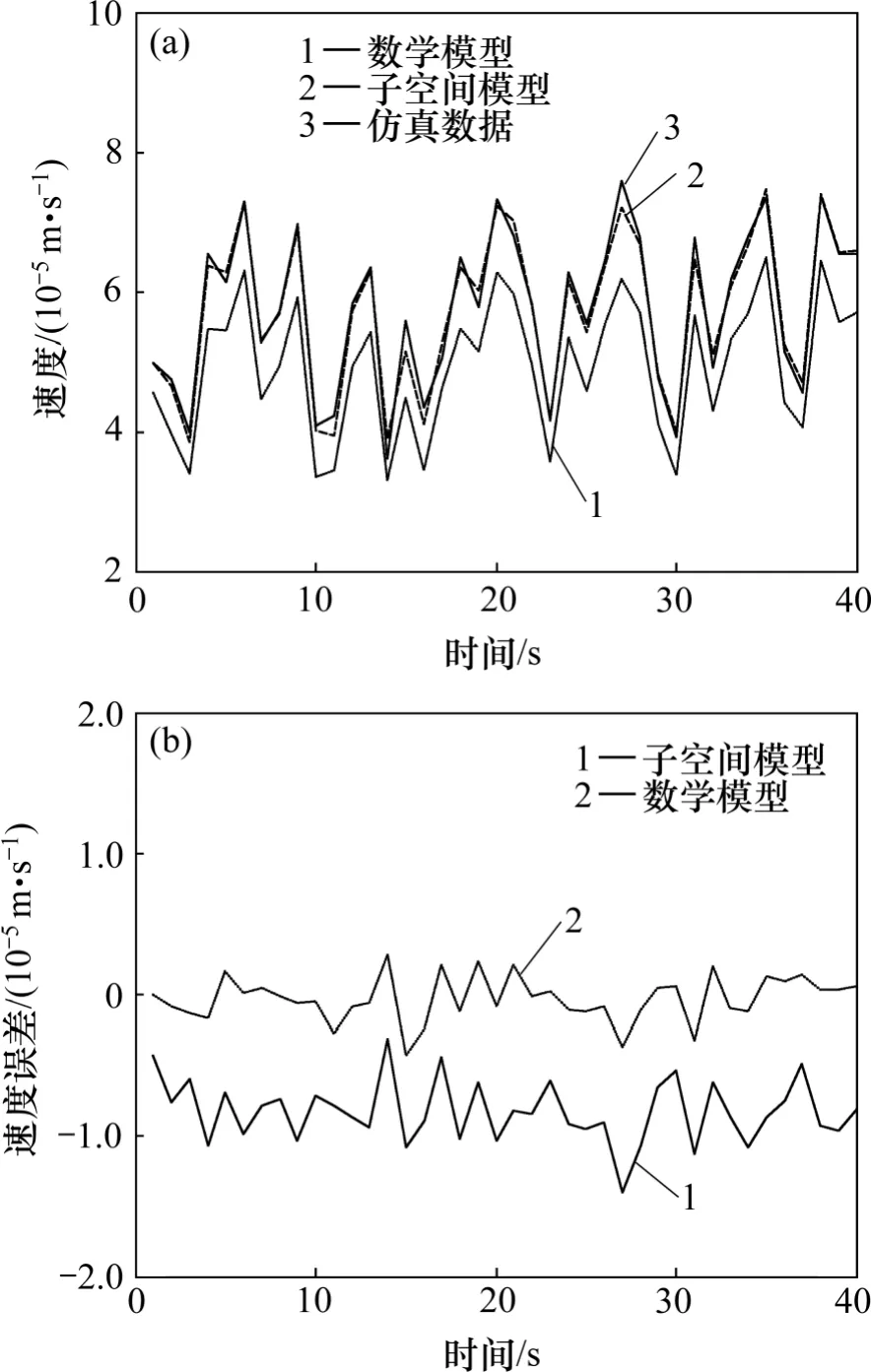

通过子空间辨识获得的系统模型为离散状态空间方程,为了保证辨识得出的模型的精确性,给定随机的输入电压信号,将辨识的子空间模型输出、数学模型输出与实际仿真输出进行对比结果如图7 所示。由图7(a)可见,所辨识出的子空间预测模型与仿真模型非常接近。

图7 模型输出对比曲线Fig.7 Output curves of models

设定模型的输出误差ei=vi-v0,则有模型的相对误差为

式中:ei为模型输出误差;vi为模型输出速度;v0为仿真平台输出速度,取v0=0.06 mm/s。由图7(b)可得:子空间模型和数学模型的最大相对误差分别为η1max=8.1%,η2max=21.7%,表明子空间模型与仿真系统的匹配度较高,选择子空间模型作为预测控制模型。

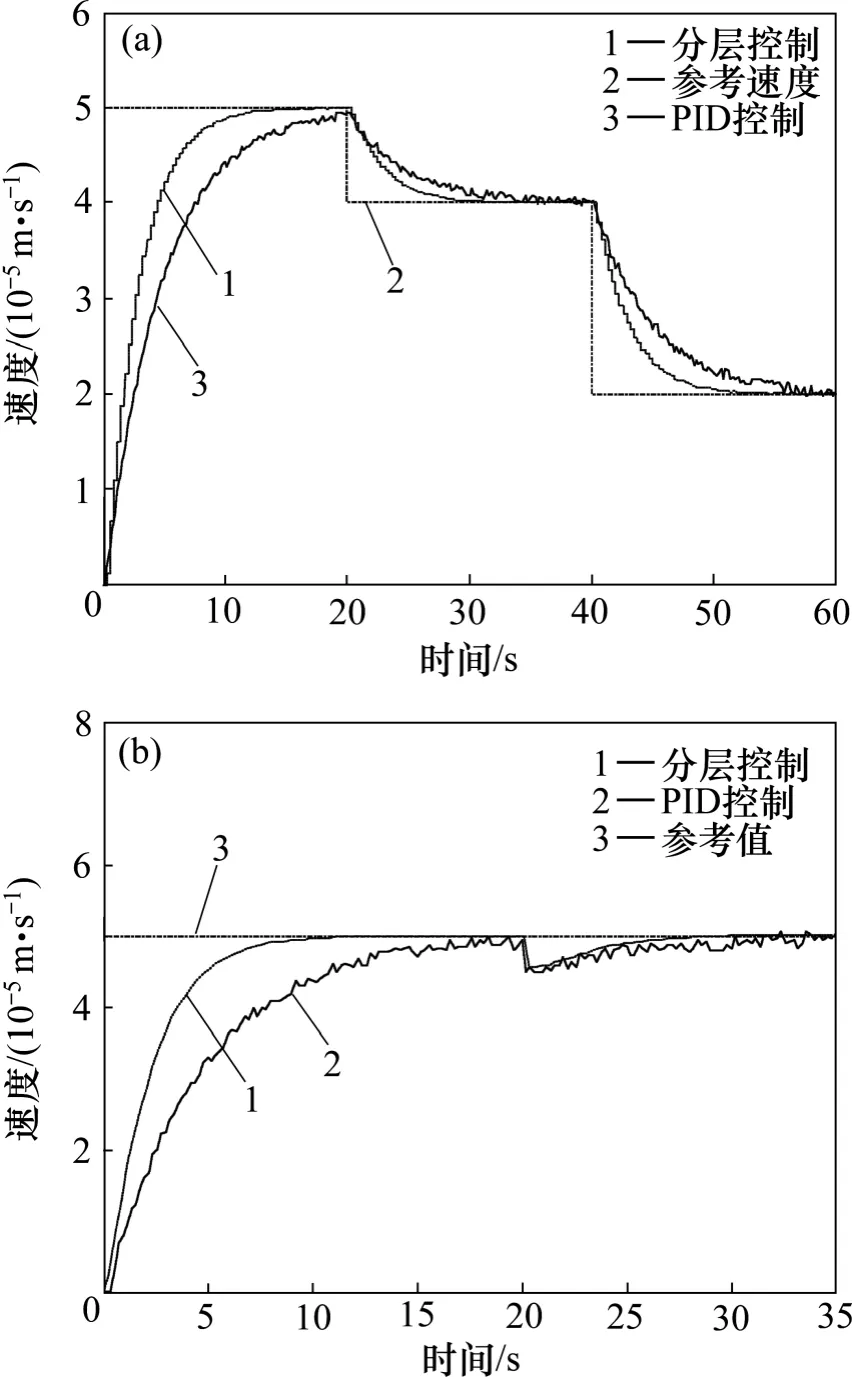

3.2 与传统的PID 控制方法对比

40 MN 模锻压机的低速工艺段速度范围为v=0.005~0.1 mm/s,在仿真中设定系统的参考速度分为3 个等级,分别是v0=0.05 mm/s,v1=0.04 mm/s 和v2=0.02 mm/s,分别采用PID 控制和新的内外层结合的模型预测控制,仿真曲线如图8(a)所示。在控制精度方面,经过PID 控制的速度在设定值附近有轻微波动,稳定性较差,而内外层结合的模型预测控制方法能够很好地消除这些干扰和波动,其精度有明显提高;在速度跟随方面,内外层结合的模型预测控制的跟随性好,满足低速锻造工艺要求。

同时为了验证系统抵抗外加负载干扰的能力,在仿真阶段t=20 s 时,增加外在干扰负载ΔF=5×106N ,不同控制策略的速度如图8(b)所示。在负载干扰下,采用分层控制策略能使系统快速调整,减弱因负载的突变带来的振荡,使得输出稳定,进一步改善了低速锻压性能。

图8 仿真曲线Fig.8 Curves of simulation

4 结论

(1) 针对于传统的经验控制和模型控制很难满足大型模锻极低速工艺要求这一问题,提出内外层结合的控制策略,通过内层反馈对系统的输出控制量进行整定,降低扰动;外层结合子空间辨识与模型预测控制方法,对驱动系统进行精确控制。

(2) 该控制方法具有鲁棒性好、响应快、跟随精度高的优点,能够很好地满足大型模锻极低速锻造工艺性能要求。

[1] 何祝斌, 初冠南, 张吉, 等. 锻造技术的发展[J]. 塑性工程学报, 2008, 15(4): 13-18.HE Zhubin, CHU Guannan, ZHANG Ji, et al. Development of forging technology[J]. Journal of Plasticity Engineering, 2008,15(4): 13-18.

[2] 吕炎. 锻压成型理论与工艺[M]. 北京: 机械工业出版社,1991: 49-52.LÜ Yan. Theory and technology of forging for forming[M].Beijing: China Machine Press, 1991: 49-52.

[3] CHEN Bin. Constitutive description of casting aluminum alloy based on cylindrical void-cell model[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(Z3): 1537-1540.

[4] DU Yu, QI Yunlian. Hot deformation behavior and constitutive equations of titanium alloy Ti26[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(1): 500-503.

[5] 于英华, 徐平, 刘大木. 机床低速爬行研究现状及分析[J]. 辽宁工程技术大学学报, 2004, 23(2): 243-246.YU Yinghua, XU Ping, LIU Damu. Present research situation and analysis on machine tool stick-slipmotion[J]. Journal of Liaoning Technical University, 2004, 23(2): 243-246.

[6] ZHENG Jianming, ZHAO Shengdun, WEI Shuguo. Adaptive fuzzy PID control for switched reluctance motor direct drive servo hydraulic press[C]// 2009 International Conference on Measuring Technology and Mechatronics Automation, 2009:771-774.

[7] 张猛. 极低速下大型模锻压机系统建模与动态特性分析[D].长沙: 中南大学机电工程学院, 2012: 57-66.ZHANG Meng. System modeling and dynamic characteristics analysis for large forging press in low speed[D]. Changsha:Central South University. School of Mechanical and Electrical Engineering, 2012: 57-66.

[8] 曾晓峰. Y32-315T 模锻液压机驱动系统特性分析及控制策略研究[D]. 长沙: 中南大学机电工程学院, 2012: 38-47.ZENG Xiaofeng. Characteristic analysis and control strategy of hydraulic drive system of Y32-315T forging press[D]. Changsha:Central South University. School of Mechanical and Electrical Engineering, 2012: 38-47.

[9] 温之建, 潘立登. 子空间辨识方法的研究与改进[J]. 北京化工大学学报, 2004, 31(3): 99-101.WEN Zhijian, PAN Lideng. Research and improvement of the subspace identification method[J]. Journal of Beijing University of Chemical Technology, 2004, 31(3): 99-101.

[10] Culter C R, Ranaker B L. Dynamic matrix control: A computer control algorithm[C]// Proc JACC. SanFranciso, 1980: 5-8.

[11] Garcia C E, Morari M. Internal model control-1: A unifying review and some new results[J]. Industrial Engineering Chemistry Process Design and Development, 1982, 21(2):308-323.

[12] Kuntze H B, Jacubasch A, Richalet J, et al. On the predictive functional control of an elastic industrial robot[C]// Proc 25th CDC. Athens, Greece, 1986: 1877-1881.

[13] de Keyser R M C, van Cauwenberghe A R. A self-tuning multistep predictor application[J]. Automatica, 1981, 17(1):167-174.

[14] 江玲玲, 张俊俊. 基于AMESim 与Simulink 联合仿真技术的接口与应用研究[J]. 机床与液压, 2008, 36(1): 148-149.JIANG Lingling, ZHANG Junjun. Interface and application research united simulation technique based on AMESim &Matlab/Simulink[J]. Machine Tool & Hydraulics, 2008, 36(1):148-149.

[15] 黄明辉, 李毅波, 张猛, 等. 模锻压机超低速运行动态性能分析[J]. 中南大学学报(自然科学版), 2012, 43(11): 4259-4267.HUANG Minghui, LI Yibo, ZHANG Meng, et al. Dynamic performance analysis for die-forging press machine under extremely low speed[J]. Journal of Central South University(Science and Technology), 2012, 43(11): 4259-4267.