方钻杆旋塞阀试压装置的研究

□ 纪苏丹 □ 钱东良 □ 刘永升 □ 罗 旭

西南石油大学 机电工程学院 成都 610500

1 概述

随着钻井技术的日益发展,井控工作越来越得到重视,方钻杆旋塞阀作为井控必备工具,得到普遍应用。方钻杆旋塞阀是一种防止溢流和井喷的有效工具,用于保护水龙带不受地层高压的破坏,避免严重的井喷事故发生,同时起到节约钻井液、保持钻台清洁、减少环境污染的作用。它也是改善工作条件,实现文明生产和发生井喷时应急使用的一种辅助钻井装置。方钻杆旋塞阀结构简单,操作方便,使用较可靠。

方钻杆旋塞阀是一种球阀,分为上部方钻杆旋塞阀和下部方钻杆旋塞阀两种,两端有与钻柱相连接的螺纹。上旋塞阀装在水龙头和方钻杆之间,下旋塞阀装在方钻杆与钻杆之间,它们是防止钻井液喷溅、改善工作条件、实现文明生产和发生井喷时应急使用的一种辅助钻井装置[1]。上旋塞阀位于方钻杆上部,下部为下旋塞阀。上旋塞阀为左旋螺纹,下旋塞阀为右旋螺纹。在钻井作业时,旋塞阀处于开启状态,一旦发生溢流或者井涌,为了阻止钻井液沿钻具水眼上窜,危及水龙带和立管管线安全,就必须立即关闭旋塞阀,以防止井喷。在井控作业中,水龙带、高压管汇损坏时,关闭该装置,即可进行安全更换。当需要进行高密度钻井液循环压井时,又必须立即开启旋塞阀。

国内外有关方钻杆旋塞阀研究报道的资料非常少,而它在确保钻井安全运行方面起着非常重要的作用,其本身性能的好坏将直接影响旋塞阀功能的正常发挥。旋塞阀阀体的加工工序一般为:下料、粗车、热处理、无损探伤、精车、精车锥管螺纹、磷化、装配、试压、喷漆、包装[2],可以简单总结为前期加工、试压和包装出厂3个部分。而试压是旋塞阀投入使用前检验其是否合格的关键工序,因此开展旋塞阀试压装置结构的研究具有十分重要的意义。在对旋塞阀进行试压时,一般利用与阀体锥螺纹相匹配的限位接头实现密封,然后向阀内注水打压。当检测不同直径大小的旋塞阀时,需要切换不同的螺纹接头尺寸,工作比较繁琐,且容易导致螺纹的磨损、滑扣、疲劳破坏甚至失效,严重影响试压螺纹连接的安全可靠性和紧密性。针对这些问题,笔者设计了一种适用于不同直径尺寸且非螺纹连接的旋塞阀试压装置,检测不同直径的旋塞阀时,只需要调节升降机构的高低即可。

2 旋塞阀的压力试验

旋塞阀的压力试验主要是对阀体外壳进行试压,以检验阀体致密性及整个壳体的耐压能力。根据API旋转钻井设备规范相关标准规定,必须对方钻杆阀壳体在适当的工厂液压试验压力下进行试验[3]。如果不经试压直接安装,不仅会发生泄漏,还会存在井喷等安全隐患,给生产和人身安全造成巨大损失。旋塞阀试压前需进行外观检查,各项指标须符合相关要求,在此基础上根据设计要求对旋塞阀逐个进行压力试验和密封试验。试压时首先封闭阀门两端,启闭件处于微开启状态,再给腔体充满试验介质,这种介质可以是液体也可以是气体,液体包括水(可以加入防锈剂)、煤油或黏度不大于水的其它适宜液体,气体包括空气或其它适宜的气体。用液体作试验时,应排除阀门腔体内的气体。用气体作试验时,应采用安全防护措施[4]。然后给阀体逐渐加压到试验压力,压力要逐渐增高,不允许急剧、突然地增压。最后关闭启闭件,释放阀门一端压力,阀门另一端也按同样方法加压。按保压时间要求保持试验压力,若在规定时间内保持压力,承压壁及阀体没有可见渗漏,壳体不出现结构损伤,则可判断试验合格。

3 试压装置的结构研究

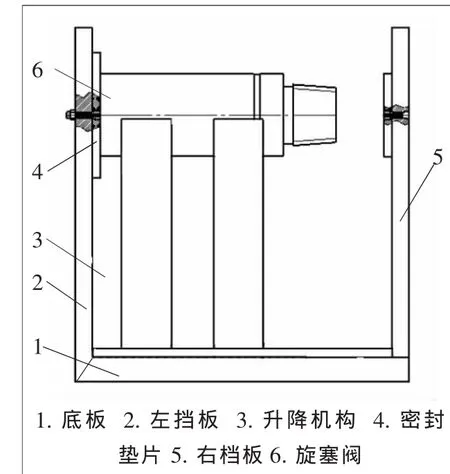

▲图1 试压装置结构图

该试压装置主要由底板1、左挡板2、升降机构3、密封垫片4、右档板5、旋塞阀6和驱动右挡板运动的液压系统组成,结构如图1所示。左挡板和底座固定成一个整体,底板固定在地面上,左侧设有加强筋支撑。底板设有滑动导轨,与右挡板的导轨槽构成移动副。右挡板在液压力的驱动下,沿着底板导轨可实现左右运动,底板的导轨结构既满足了移动挡板按固定轨迹移动的要求,又避免了试压后阀内的水流出,在槽内形成淤积,导致锈蚀等严重影响移动挡板运动的问题。在左右挡板的一定高度上设有通孔,以方便试压时注水,在通孔处配置密封垫片,密封垫片与通孔是同轴关系。主要结构尺寸:高度为850 mm(左挡板的高度包括底板高度),宽度为300 mm,厚度40 mm,通孔的定位高度为640 mm。在实际应用中,为了满足不同尺寸的旋塞阀能够用同一个装置进行试压,需要对旋塞阀的位置进行调节,所以该装置的升降机构显得尤为重要。升降机构主要由V型铁和丝杠组成,通过调节丝杠可以实现高度的调节,以满足不同直径的旋塞阀试压。左挡板的设计为通孔结构,以便将橡胶垫固定在挡板上,右挡板的左半部分做成螺纹孔,以便和试压接头相连接。为了保证试压时的密封性,在左右挡板上分别安装聚四氟乙烯材料的密封垫片。

4 利用有限元软件分析试压装置

利用ANSYS进行结构分析,主要包括建立有限元模型、施加载荷和边界条件进行求解、进行结果评价和分析三个步骤[5]。本文主要对试压装置的左挡板和底板的固连件进行结构分析,可以通过Pro/E软件建立结构模型导入ANSYS中,导入模型之前必须注意单位的转换,也可以直接在ANSYS中建立有限元模型,将由Pro/E完成的实体模型转化为IGS格式导入有限元软件中。为遵守有限元建模使用最简单的模型和单元这一准则,建模时将试压的通孔省略。

4.1 单元类型和材料属性

在对三维有限元模型进行网格划分前必须确定单元的类型、实常数和材料等,由于装置结构比较规则简单,选用Solid186单元即可满足计算精度要求,弹性模量为206 GPa,泊松比为0.28。

4.2 加载边界条件

与地面固定的底板底面采用全约束,左挡板左边加强筋的接触点采用全约束,作用于垫片密封面上的载荷为35 MPa。

4.3 有限元网格划分

采用自由网格(Free)划分方法对实体模型进行划分,为了获得较好的计算精度,本研究采用精度较高的空间四面体十节点单元,网格密度控制采用智能(Smart)单元尺寸控制方式,尺寸级别设置为 6。经过网格划分,得到旋塞阀试压装置左挡板的有限元网格模型节点数为 4 042,单元数1 927。

4.4 求解和结果分析

利用ANSYS求解器对其进行求解,分析得出试压装置的Von Mises应力分布云图如图2所示。在密封垫片和左侧支撑的中间位置,Mises应力最大。由于结构尺寸较大,所以在垫片受力时如果没有挡板左侧的支撑,则最大应力应该发生在挡板和底板的连接处。由有限元分析结果可知,该装置在试压过程中满足强度要求。

▲图2 Von Mises应力分布云图

5 结论

在了解旋塞阀试压的相关要求和规定后,设计了方钻杆旋塞阀试压装置,并对其进行有限元分析,得到了主要结构最大应力发生的位置。该试压装置结构简单,使用方便,能够在额定压力下保证其连接的密封可靠性,成本低,适用于不同直径的旋塞阀。由于旋塞阀在防喷中的重要性,开展旋塞阀试压装置的分析研究,对提高旋塞阀的可靠性具有非常重要的现实意义。

[1] 陈浩,宋周成,王晓萍,等.方钻杆旋塞阀的失效分析[J].天然气工业,2007(12).

[2] 郭晓阳.对哈上部和下部方钻杆阀及其它钻柱安全阀加工出口[J].民营科技,2009(4).

[3] 兰州石油机械研究所矿机情报组译.API旋转钻井设备规范[J].石油矿场机械,1975[Z1].

[4] 李德禹.工业用阀门的压力试验ISO/DIS 5208.2-1981[J].化工与通用机械,1982(3).

[5] 张朝晖.ANSYS结构分析工程应用实例解析[M].北京:机械工业出版社,2008.