关于清防蜡剂溶蜡速率在检测过程中存在的几点问题的探讨

宋连银 ,朱好华,王伟波 ,杨海燕,叶 智

1.中国石油长庆油田分公司第五采油厂 (陕西 西安 710021)

2.西安长庆化工集团有限公司 (陕西 西安 710018)

在井筒举升过程中,随着压力和温度的降低以及轻质组分的溢出,原油中的蜡质组分开始结晶析出,并不断吸附在井筒中沉积,导致生产效率下降,严重的会堵塞油井,停止出油[1]。因此,各生产单位每年需投入大量的费用用于清蜡。化学清蜡具有成本低,效率高,实现清蜡和防蜡相结合的优点,被现场广泛应用。一种好的油基清蜡剂应具有较高的溶蜡速率(大于 0.016g/min)和较大的密度(0.90~0.98g/cm3)[2-3]。目前,溶蜡速率的测试方法执行的标准为SY/T 6300-2009《采油用清、防蜡剂技术条件》。

溶蜡速率作为SY/T 6300-2009《采油用清、防蜡剂技术条件》的一个重要测试指标,在测试过程中经常出现测试结果偏差大、再现性差的现象。针对以上问题,通过对造成测试过程的各环节进行分析,确定了造成测试结果偏差较大的原因,并根据实验结果提出相应对策。

1 实验部分

1.1 仪器及药品

仪器:数字式恒温水浴锅,数字式电子天平(感量0.01g),100mL具塞量筒,移液管,蜡球制备模具(内径14mm球形金属模具)。药品:二甲苯 (分析纯)、56号医用高效切片石蜡。

1.2 实验方法

溶蜡速率:依据SY/T 6300-2009《采油用清、防蜡剂技术条件》执行。

2 结果与讨论

2.1 模具制备的蜡球质量与标准不符

SY/T 6300-2009《采油用清、防蜡剂技术条件》B3.5中规定制备蜡球的模具为内径14mm球形金属模具,利用该模具制备的56号蜡球质量在1.27~1.30g,与标准规定的蜡球质量(1±0.02)g不符。

利用该模具制备的蜡球体积:

石蜡的密度[4]:ρ石蜡=0.88~0.915g/cm3

通过计算可以看出,理论制备蜡球质量为1.26~1.31g, 实际制备的蜡球质量在 1.27~1.30g,而标准中依据该模具制备的蜡球质量在(1±0.02)g,明显不符合实际情况,建议根据实际情况对该数值进行修改。

2.2 支撑杆对溶蜡速率的影响

标准SY/T 6300-2009《采油用清、防蜡剂技术条件》B4.2规定[5],待溶蜡测试装置中的清蜡剂恒温后,将制得的蜡球固定在溶蜡测试装置的蜡球支撑杆上,浸入清蜡剂中,观察并记录蜡球溶完所用的时间,精确到1min。

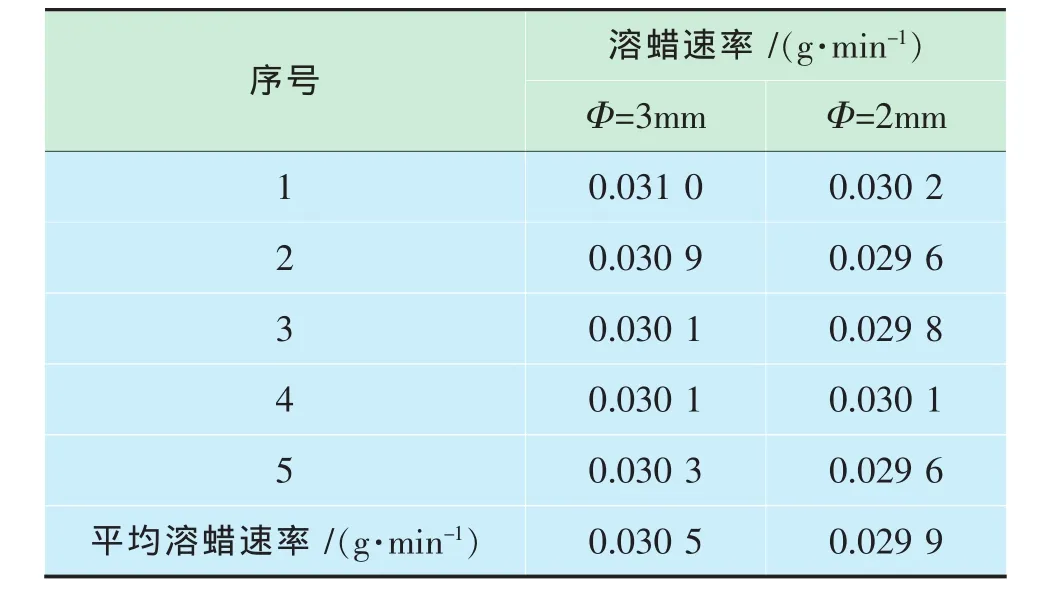

在此过程中未对支撑杆的规格型号进行相关规定,采用两种规格支撑杆(Φ=3mm和Φ=2mm)进行溶蜡对比实验,分析结果如表1所示。

表1 支撑杆对溶蜡速率的影响

通过实验可以看出,直径3mm支撑杆测试的平均溶蜡速率在0.030 5g/min,直径2mm支撑杆测试的溶蜡速率在0.029 9g/min,测试结果相差较小,但规范标准应对支撑杆规格进行必要说明。

2.3 不同制备时间的蜡球对溶蜡速率的影响

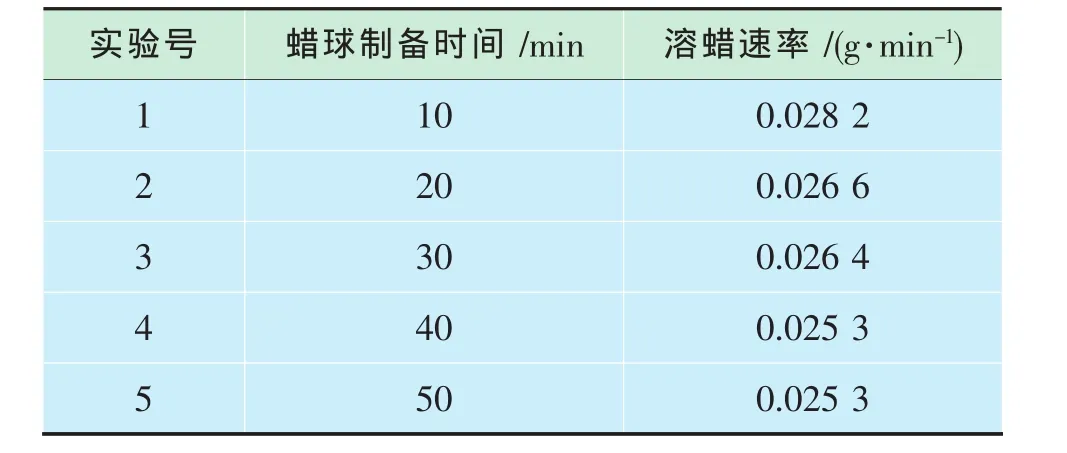

考虑到蜡球在制备过程中,通常需在烧杯中对蜡块进行加热溶解,在溶解过程中加热温度较高,会导致部分组分挥发,现用模具一次只能制备4个蜡球,时间间隔大约在3min左右,可能会对溶蜡速率造成一定影响,为此,针对5组蜡球进行溶蜡对比实验,熔化蜡块温度为100℃,蜡球制备时间间隔为10min,测试结果如表2所示。

通过实验数据可以看出,测试的平均溶蜡速率在0.025 3~0.028 2g/min之间,每10min制备的蜡球,在相同实验条件下溶蜡速率下降约0.000 4g/min,从整体看蜡球制备时间对溶蜡速率的测试结果偏差影响较小。

表2 不同时间制备蜡球对溶蜡速率的影响

2.4 检测温度对溶蜡速度的影响

SY/T 6300-2009《采油用清、防蜡剂技术条件》标准中清蜡剂溶蜡速率的检测温度为 (45±1)℃,因此, 将温度控制在 44、44.5,45、45.5、46℃进行溶蜡对比实验,实验结果如图1所示。

图1 温度对溶蜡速度的影响

由图1可以看出,溶蜡速率随着温度的升高而升高,当溶蜡温度从44℃升高至46℃时,溶蜡速率升高2倍左右,实验结果偏差加大,因此,在制定该标准时应对溶蜡温度进行更为严格的要求。

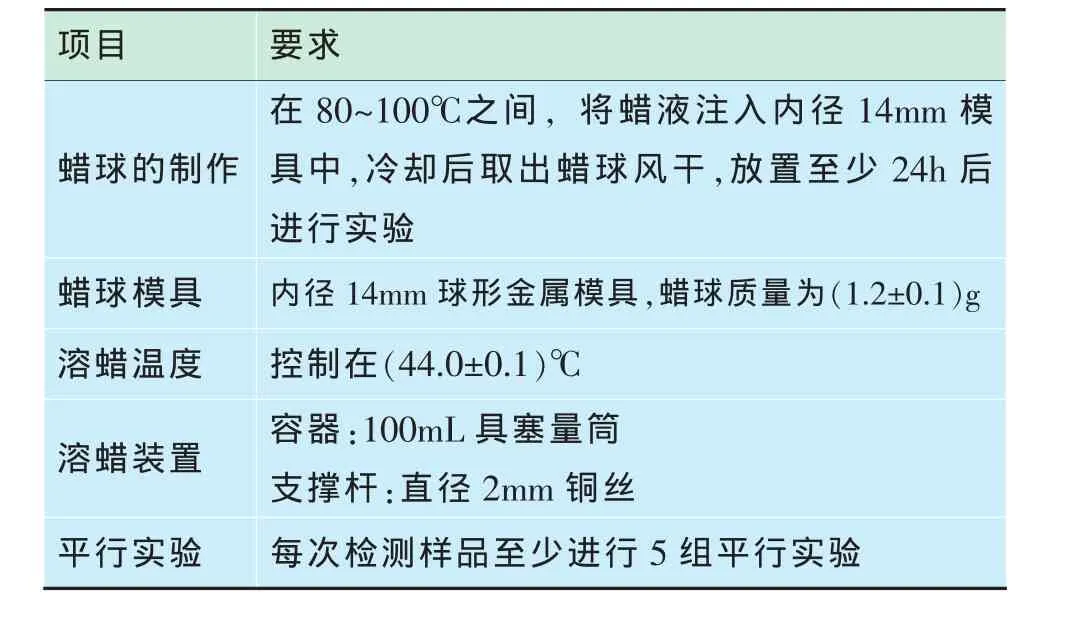

2.5 溶蜡速率测试要求

为了满足该实验的准确性,对溶蜡实验条件进行严格控制,具体要求如表3所示。

表3 溶蜡速率测试要求

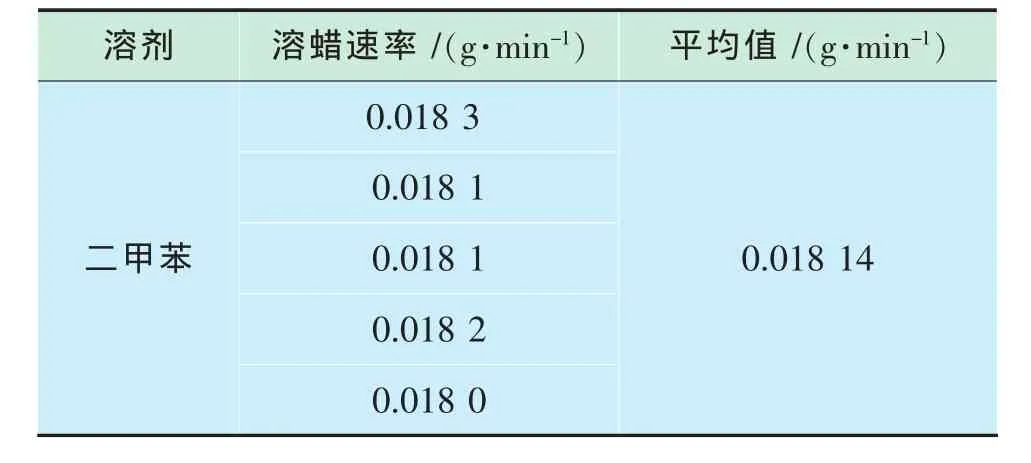

依照上述要求对测试方法进行验证,实验结果如表4所示。

表4 规范后溶蜡速率测试实验

通过实验,使用上述方法对清蜡剂溶蜡速率进行测试,平行测试的绝对偏差≤0.001 7g/min(标准规定平行测试的绝对偏差不大于0.003g/min),测试结果的准确度明显高于标准要求。因此,该方法作为内控手段能更好地保证清蜡剂的产品质量检测的要求。

3 结 论

1)标准规定的蜡球质量与内径14mm球形金属模具制备的56号蜡球质量不符,建议标准对制备蜡球的质量控制在(1.2±0.1)g。

2)56号石蜡在熔化过程中应对加热温度进行规范,建议控制温度在100℃以内。

3)标准规定测试温度(45.0±1)℃,是导致测试结果偏差较大的主要原因,为保证清蜡剂产品质量,建议溶蜡速率测试温度控制在(44.0±0.1)℃。

[1]李露,李艺明,林森.原油生产中石蜡沉积及其控制[J].油气田地面工程,2001,20(3):81-82.

[2]曹怀山,杨丙飞,姜红,等.油溶性清防蜡剂 CL-92[J].油田化学,2001,18(4):297-298.

[3]王春.清防蜡剂的研制[J].精细化工,1997,14(1):29-30.

[4]刘忠运,陆晓锋,汤超,等.油田清防蜡剂的研究进展及发展趋势[J].当代化工,2009,38(5):479-483.

[5]SY/T 6300-2009采油用清、防蜡剂技术条件[S].