串联式鼠笼弹性支承高周疲劳性能试验

粟 勇,杨正兵,李光辉,王继成

(1.驻420厂军事代表室,四川 成都 610050;2.中国燃气涡轮研究院,四川 江油 621703)

1 引言

高转速、高推重比、大功率、大载荷、柔性转子是现代航空发动机的发展趋势,但其在提高性能的同时也提高了发动机零部件应力水平[1,2]。为调整发动机临界转速范围,弹性支座是目前发动机普遍采用的减振结构。研制工程实践表明[3,4],弹性支承的典型故障模式是疲劳破坏。对于整体加工的鼠笼式弹性支承,由于存在较大的应力集中,容易出现疲劳裂纹,甚至引发笼条断裂,从而导致发动机故障,因此弹性支承的疲劳问题引起工程界和学术界的高度关注。目前,有关弹性支承方面的研究,主要集中在减振机理、强度计算分析和有关结构参数优化设计方面[5~8],在高周疲劳性能方面的试验研究还很少。

本文根据某型发动机减振用串联式鼠笼弹性支座结构,自行设计了一套弹性支座疲劳试验件,通过在模拟盘上加载不平衡量的方式给弹性支座施加负载,旨在模拟弹性支座在发动机工作状态下的最大受力状态,考核弹性支座的疲劳强度性能。

2 试验件及试验原理

2.1 试验件及其工作载荷

试验在中国燃气涡轮研究院临界转速模拟试验器上进行。试验研究对象为采用内、外鼠笼串联连接的组合式弹性支承[9],其结构如图1所示。内、外鼠笼通过螺栓连接之后固定在轴承座上,内、外鼠笼之间支点限幅间隙为150 μm。

图1 弹性支座结构图Fig.1 Elastic support configuration

工作状况下,弹性支承主要承受转子涡动产生的交变载荷,该载荷的大小和方向随转子转速变化,其中方向的旋转速度与转子旋转速度一致。

2.2 试验加载方案

根据试验件的工作载荷,试验加载方案主要考虑了基于偏心轮机构产生的机械力及不平衡转子离心力加载两种方式。

偏心轮机构加载装置的工作原理为:电机轴通过一个可调偏心轮带动轴承旋转,从而使轴承内圈在偏心距的作用下涡动(不考虑振动),轴承外圈强迫内鼠笼按偏心轮的偏心距涡动,偏心轮的结构如图2所示。试验时通过调节偏心距使内鼠笼按规定的振幅运动,即达到加载的目标值。

图2 偏心轮结构示意图Fig.2 Eccentric disk configuration

偏心轮机构加载装置在低频(不大于50 Hz)工作范围,其特点稳定可靠,广泛应用于试件不旋转的载荷旋转弯曲疲劳试验中。但应用于本试验,在试验载荷调节至接近弹性支承限幅器工作区域时易发生抱轴,从而在试验件上产生实际工况没有的附加扭矩。

不平衡转子离心力加载方式,采用在模拟盘上加载不平衡量的方法为弹性支座施加载荷,试验件受力更接近实际工况,可更好地模拟试验件在发动机上的真实载荷。

为此,试验最终采用了不平衡转子离心力加载方式。

2.3 模拟转子试验装置设计

2.3.1 总体结构设计

为模拟弹性支座在发动机实际工作中的受载形式,设计一模拟转子,在一定转速下通过调整模拟转子的不平衡量来控制对弹性支座的加载。模拟转子前支点采用刚性支承,后支点为弹性支承(试验件)。模拟盘安装在转子的悬臂端(后轴承座的外端),模拟转子结构如图3所示。试验件位移测点和转子支点之间位置关系如图4所示。图中1代表位移测点截面,2代表后支承截面,3代表前支承截面,直线L为转子一阶振型,L1为后支承截面与位移测点截面之间的距离,L2为前后支承截面之间的距离,H1为位移测点到轴中心线的距离,H2为外鼠笼到轴中心线的距离。

图3 模拟转子结构Fig.3 Simulated rotor configuration

图4 试验件位移测点和转子支点位置Fig.4 The locations of displacement measuring point supportand rotor

试验过程中,不平衡量的调节通过模拟盘上的不平衡螺钉来实现。根据受力及几何位置关系,后支点位移幅值、刚度、作用力、不平衡量和转子角速度之间满足如下关系:式中:F 为作用力,N;A为不平衡量,kg·m;ω为角速度,rad/s;K为后支点刚度,N/m;x为后支点位移幅值。

由式(1)、式(2)可得后支点处位移幅值设计目标值:

受试验器结构尺寸、工作转速及制造成本的限制,按式(3)取转子工作转速为5000~6000 r/min。按照刚度-位移线性关系计算的使弹性支承达到最大限幅间隙所需的附加不平衡量很大,试验时加载比较困难。为解决这一问题,试验时利用转子通过一阶临界转速时转子振动响应急剧增大的特性,满足试验所需的不平衡量要求。其随转速变化的幅值响应曲线如图5所示。

图5 转子幅值响应曲线Fig.5 Amplitude response curves

可见,在相同不平衡量作用下,试验时1区振幅最大,2区次之,3区最小。若在产生相同振幅条件下,在1区进行试验所需的不平衡量最小,但较小的转速波动会导致较大的振幅波动,从而无法稳定控制作用在鼠笼弹支上的载荷;在3区试验则需要较大的不平衡量。因此试验确定在2区进行,即试验转速应尽量控制在75%~85%临界转速范围内。综合考虑设备及试验载荷循环控制,试验转子设计时应使其临界转速控制在6000~6500 r/min范围内。

在试验转子的优化设计过程中,调整L1、L2及模拟盘厚度和直径,利用ANSYS软件进行临界转速计算。最终试验转子的一阶、二阶临界转速分别为6485 r/min和36291 r/min。

临界转速计算采用的转子-支承系统对应的三维模型见图6。建模中,转轴和模拟盘作为梁单元处理,支承和轴承作为弹簧阻尼单元处理。梁单元定义为BEAM189单元,弹簧阻尼单元定义为COM⁃BIN14单元。

图6 试验转子三维模型Fig.6 3D model of testing rotor

2.3.2 位移幅值测量分析

位移测点位于模拟盘中心截面。由于转子自身弯曲刚度远大于支承刚度,且前支点刚度远大于后支点刚度,所以转子一阶振型为倾摆型刚体振型,如图7所示。

图7 试验转子一阶振型Fig.7 The first order vibration mode of testing rotor

考虑到试验件加工及安装带来的误差,测量面相对回转轴线存在一定的初始跳动量,因此当内弹性支座与外支承环之间的间隙达到150 μm时,后支点位移幅值的目标值应为:

式中:单位均为μm,xc为初始跳动量。

再根据转子振型特点和图4中几何关系,则目标值与实测值之间的关系为:

2.3.3 试验件强度评估

利用ANSYS软件,根据鼠笼结构的对称性,分别取内、外鼠笼的二分之一模型进行分析,结果如图8所示。对鼠笼弹性支承进行应力分析,内、外鼠笼等效应力最大值分别为197 MPa和215 MPa,且最大应力点均在笼条根部圆弧过渡处。

3 试验验证

图8 鼠笼等效应力分布Fig.8 Contours of equivalent stress

调节不平衡量,使转子振幅满足试验要求,即内、外鼠笼之间的间隙接近为零后,开始计算高周疲劳试验累计时间。试验转速在5000~5200 r/min(为实测临界转速6200 r/min的80%~85%)范围内,附加不平衡量为720 g·cm时,各测试参数满足试验要求。在低转速和小不平衡量条件下测得转子系统初始跳动量为 42 μm,根据式(1)和式(2),可得出当实际位移测点最大振幅总量达到232 μm时,内、外鼠笼之间的间隙接近为零。

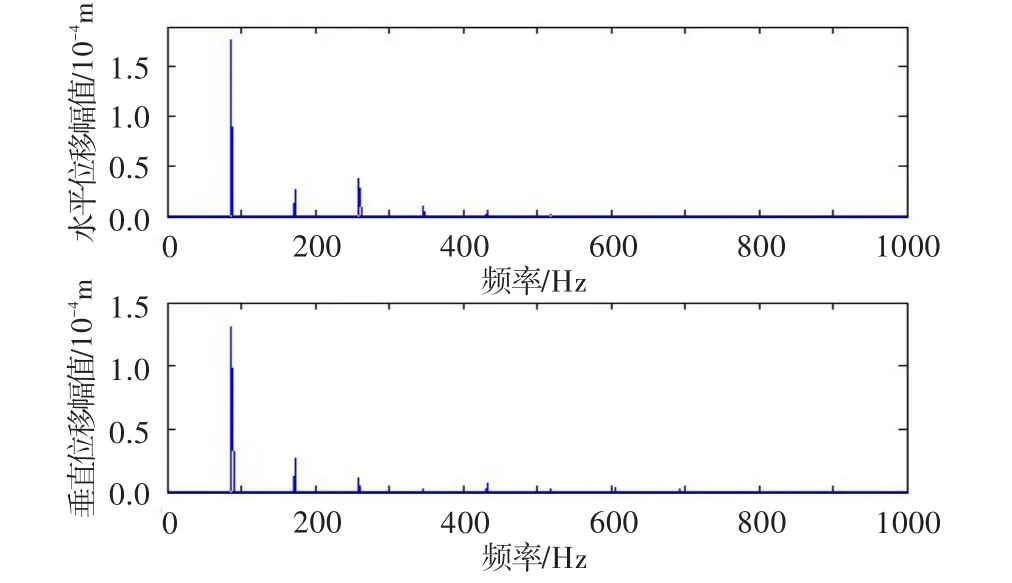

图9为稳定运转时转子的轴心轨迹图,可见整个试验过程中转子轴心轨迹形状及大小重复性较好,转子涡动较为稳定。图10为试验过程中位移测点幅频图,振动主要表现为1倍频振动,2、3倍频振动成分幅值相对较小。

图9 轴心轨迹Fig.9 Axle centre orbit

图10 位移测点幅频图Fig.10 Displacement-frequency spectrum

试验过程中测量了8个测点的动应力变化情况,内外鼠笼上、下、左、右四个方向各4个,所测得的最大应变值为945με,且各应变值较为稳定。表1给出了设计控制参数与试验数据的对比。可见,在转子设计阶段,计算的临界转速、试验转速范围、不平衡量、试验件最大应力均与试验数据较为吻合,这表明试验件设计合理。

表1 设计控制参数与试验数据的对比Table 1 The comparison between design parameters and experimental results

4 结论

本文研究表明,采用设计模拟转子试验件的方法,能够较好地模拟发动机实际工作中弹性支座的受载状态。试验过程中,转子后支点振幅测量和弹性支座动应力测试参数真实有效,模拟转子临界转速和结构设计也符合试验要求。试验结果表明,弹性支座负载加载方式可行,证明了利用设计模拟转子来考核弹性支座疲劳性能试验方法的正确、合理和有效。

[1]《航空发动机设计手册》总编委会.航空发动机设计手册:第19册——转子动力学及整机振动[K].北京:航空工业出版社,2000.

[2]冯国全,周柏卓.鼠笼式弹性支承结构参数优化设计与试验[J].航空动力学报,2011,26(1):199—203.

[3]曹 磊,高德平,江和甫.弹性环式挤压油膜阻尼器减振机理初探[J].振动工程学报,2007,20(6):584—588.

[4]冯国全,周柏卓,王 娟.基于整体-局部技术的鼠笼式弹性支承疲劳强度分析[J].航空发动机,2007,33(4):22—24.

[5]Keir G,Philip B.An Investigation into Two Alternative Approaches for the Identification of SFD Bearings for Aeroengine Analysis[R].ASME GT2011-45818,2011.

[6]周 明,李其汉,朱梓根,等.弹性支承和PSFD在中推预研核心机上的应用[J].燃气涡轮试验与研究,1994,7(1):6—14.

[7]王四季,廖明夫.弹支局部断裂后主动弹支干摩擦阻尼器对转子的保护[J].航空动力学报,2008,23(11):1893—1897.

[8]刘方杰,刘荣强,戴兴建.波形环式弹性支座刚度的测试与数值模拟[J].航空动力学报,1997,12(1):26—28.

[9]杨正兵,梁恩波,李光辉,等.弹性支承疲劳试验设计与测试方法研究[C]//.第十一届发动机试验与测试技术学会论文集.2012.