高空舱内大流量进气收缩型面气动特性数值研究

苏金友,吴 锋,张大明,乔松松,2

(1.中国燃气涡轮研究院,四川 江油 621703;2.中航空天发动机研究院有限公司,北京 100028)

1 引言

航空发动机高空模拟试车台主要由供气设备、高空模拟试验舱、抽气设备及试验辅助设备组成。在不同尺寸气源管网段,一般采用在管道上加装收缩段以适应不同截面直径的气路管道连接;而对于直连式高空模拟试验舱(简称高空舱)进气管道,为给发动机提供均匀的进气流场和适应不同发动机进口直径,同样需要收缩段进行转接。所以收缩段是高空模拟试车台中的重要组成部分。高空舱进气管道上的收缩段,应具有出口截面直径可变、流动无分离、出口流场均匀和通用性强的特点。

商用飞机一般采用大涵道比涡扇发动机为动力,而大涵道比涡扇发动机进口尺寸大,吸入空气流量大(一般指300 kg/s以上)[1],我国原有的高空模拟试验设备已不能满足其试验要求,因此需对高空模拟试验设备中收缩段型面进行重新设计和验证。

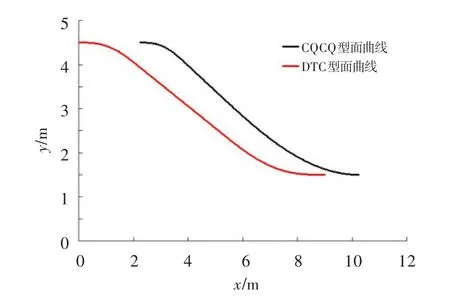

早期的亚声速气路中收缩型面多采用Witoszin⁃ski型面,但随着技术的发展和对气流品质要求的提高,研究人员提出了较多的新型收缩型面,如本文采用的双三角函数收缩型面(DTC)和圆柱-四次曲线-圆锥-四次曲线组合收敛曲线(CQCQ)超声速型线收缩型面[2]。这些新型收缩型面可得到较维托辛斯基型面更高的总压恢复系数和更低的紊流度,并且可得到相同品质的流场,满足超声速等试验设备的需求。本文采用数值模拟方法,对不同收缩型面设计方案在高空舱中的应用进行研究,以期为大涵道比涡扇发动机高空舱进气管道收缩段型面选型提供数据支撑。

2 收缩型面

收缩型面的性能主要取决于收缩比和收缩型面曲线设计。收缩比为收缩段进出口面积之比,本文定为1.67。

2.1 CQCQ收缩型面[2]

CQCQ收缩型面曲线(图1)由美国阿诺德工程发展中心Sivells设计,最初只在超声速风洞的收缩段中使用。本文仅采用亚声速段,收缩型面出口不进行扩压,为直管段。其数学方程为:

图1 CQCQ型面曲线示意图Fig.1 CQCQ Contraction

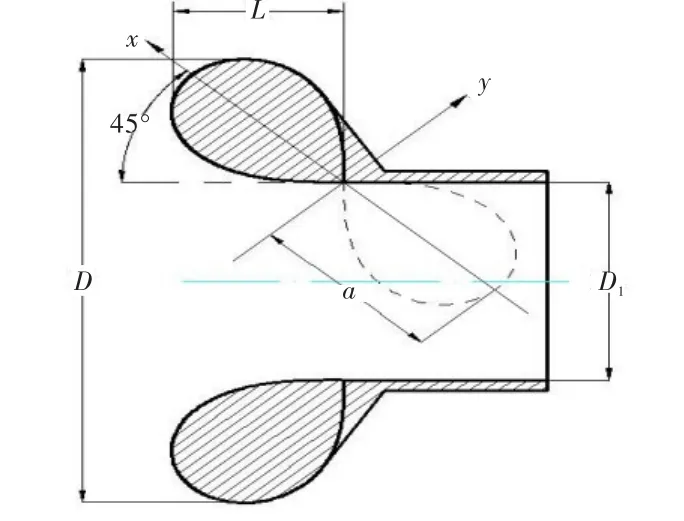

2.2 伯努利双扭线型面

航空发动机试验中,伯努利双扭线型面为空气流量测量应用较为广泛的收缩型面,如图2所示。图中L=(0 .70~0.90) D1,D=(1 .85~2.13) D1;静压测量孔一般安置在距双扭线型面段出口0.25D1处,静压测量孔后直管段不少于1.50D1。采用伯努利双扭线流量管进气,基本能实现气流无分离流动,且压力损失小,在流量管出口处(测量截面)气流压力、速度分布较均匀。进气流量管双扭线型极坐标方程为:

式中:a=(0.60~0.80)D1,在加工允许条件时取最大值;θ取 0~45°[3]。

图2 伯努利双扭线进口Fig.2 Bernoulli’s lemniscates inlet

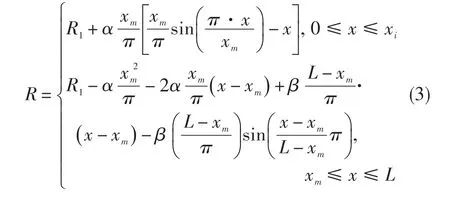

2.3 DTC型面

DTC型面曲线由中国燃气涡轮研究院提出,现已应用到某高空舱流量管收缩段上。公式(3)给出了该线型的数学表达式。

图3 CQCQ型面曲线和DTC型面曲线Fig.3 CQCQ contractionandDTC contraction

3 计算模型

3.1 收缩型面选择

为适应不同进口直径大涵道比涡扇发动机的高空模拟试验,高空舱设计选择了较大直径供气管道,采用相应的收缩段来实现对不同尺寸进口发动机适用性的要求。收缩段型面一般应满足以下几点:①必须匹配发动机进口连接段结构;②半径的减小必须沿气流流动方向具有单调性;③进口和出口处斜率必须为零;④必须沿自身有连续的斜率变化;⑤必须沿自身有连续的曲率变化;⑥特征角应尽量小以避免产生气流分离。

收缩曲线较多,如双椭圆曲线、Witoszinski曲线等。刘卫红[4]对比了Witoszinski收缩曲线、五次曲线和三次曲线,表明三次曲线线型在低速风洞中可保证气流流动不出现分离,且出口处气流的速度均匀度很高。张大明等对比了Witoszinski收缩曲线和双三角函数曲线,表明三角函数曲线满足收缩段对线型的要求,并在某高空台收缩段结构曲面设计中应用。Shope等[5]计算了双椭圆收缩线型、CQCQ线型和二次三角函数线型,CQCQ线型得到进一步肯定,并满足对收缩线型的要求。

鉴于以上情况,本文采用CQCQ曲线型面和DTC曲线型面作为大涵道比涡扇发动机高空模拟试车台进气管路收缩型面,同时考虑采用伯努利双扭线导流进气和直接进气两种进气形式。

3.2 计算域及网格划分

计算结构如表1所示。

表1 计算结构Table 1 Computational structures

选用发动机进口直径1.8 m为计算域出口边界直径,计算结构A、B的收缩段曲线长度均取2.5 m;计算结构C、D的收缩曲线均与计算结构A、B的保持一致;但双扭线出口按文献[3]要求,延长两倍出口直径后连接收敛段;双扭线a值取2000。进气管道中的收敛线型如图4所示。

图4 收敛线型Fig.4 Contraction contour

为防止数值计算边界对计算域内流场分布的影响,进气截面沿气流来流方向反向延长一倍进气直径距离,计算域出口延长约三倍计算域出口直径。带双扭线型计算结构需稳压室,稳压室为直径8.5 m的圆柱形。由于大涵道比涡扇发动机高空模拟试验空气流量测量方法未确定,本文仍采用速度-面积法测量,加装进气双扭线导流盆。

计算模型采用商业软件ICEM CFD划分的全六面体网格结构,收缩段和双扭线导流结构附近网格局部加密。图5给出了计算结构B的网格划分情况。

计算结构C、D网格划分与A和B的进气收缩段相同,且网格数控制在100万内;A和B结构网格数量约为800万。在收缩型面及其出口流体流动方向一倍和两倍出口直径处进行网格加密处理。

3.3 数值计算方法

图5 B网格模型Fig.5 Mesh of B Mode

选用CFX作为求解器,采用具有二阶求解精度的High Resolution格式求解。不考虑壁面厚度和壁面热交换,进口为质量流量进口边界,出口为静压出口边界。湍流模型选用k-ε双方程模型,壁面函数采用Scalable Wall Function。计算结构C和D的计算域内预估流体流速差相对较小,CFX中时间尺度控制采用给定的Auto Timescale计算,Local Times⁃cale Factor取1,并且计算残差收敛目标为10-6;计算结构A和B的计算域内预估流体流速差相对较大,特别是在稳压室内气流流速较小,而收缩段附近气流流速较大,CFX中时间尺度控制采用Local Times⁃cale Factor(取2)求解,且计算残差收敛目标为10-4。

3.4 计算工况

参照某型大涵道比涡扇发动机的性能参数,并将该型发动机的飞行包线边界状态作为本文计算工况(即低空大表速和高空小表速),如表2所示。表中,工况A1、B1、C1、D1为发动机试验的飞行包线右边界低空大表速试验点,工况A2、B2、C2、D2为该发动机试验的飞行包线左边界高空小表速试验点,均为发动机的极限工作状态。

表2 计算工况Table 2 Operation conditions for computation

4 计算结果与分析

4.1 流场分布

进行大尺寸、大流量发动机高空模拟试验前,应考虑采用何种进气结构以保证为被试发动机提供稳定的进气环境,并有利于空气流量和空气参数测量[6]。图6给出了8个计算工况子午面马赫数分布情况,标尺选取基本一致。

相同进气条件下,从图6(a)~图6(d)可看出,经双扭线导流后,CQCQ收缩型面壁面马赫数分布要比DTC收缩型面的梯度稍小,且轴向速度梯度小,特别是在大流量状态下。小流量状态下,径向马赫数梯度均更加平缓。收缩型面出口处DTC结构马赫数不均匀性明显大于CQCQ结构,且随着进气空气流量的增加,收缩段后马赫数径向分布的不均匀性增加。

图6(e)~图6(h)显示,空气流量增加,使得收缩型面出口直段中径向马赫数梯度增大,但总体上比带双扭线结构的小;不带双扭线的DTC结构直段马赫数分布,在径向和轴向上其均匀性又优于CQCQ结构,大流量状态下更为明显。

工况A1、A2、B1、B2收缩段进气为经双扭线进气型面对气流导流后的气流,与工况C1、C2、D1、D2相比,虽也经过优化的变径收缩线型,但收缩段后沿气流流动方向马赫数梯度较大。这表明在相同进气条件下,要得到更为均匀的发动机进口气流条件,直接使用收缩线型来适应不同发动机进口进气结构要优于双扭线进气导气结构。其中,从收缩型面出口马赫数看,双扭线-CQCQ结构优于双扭线-DTC结构,而无双扭线导流的DTC结构又优于CQCQ结构。相比流量测量的直段马赫数分布,D结构进气无疑更理想。

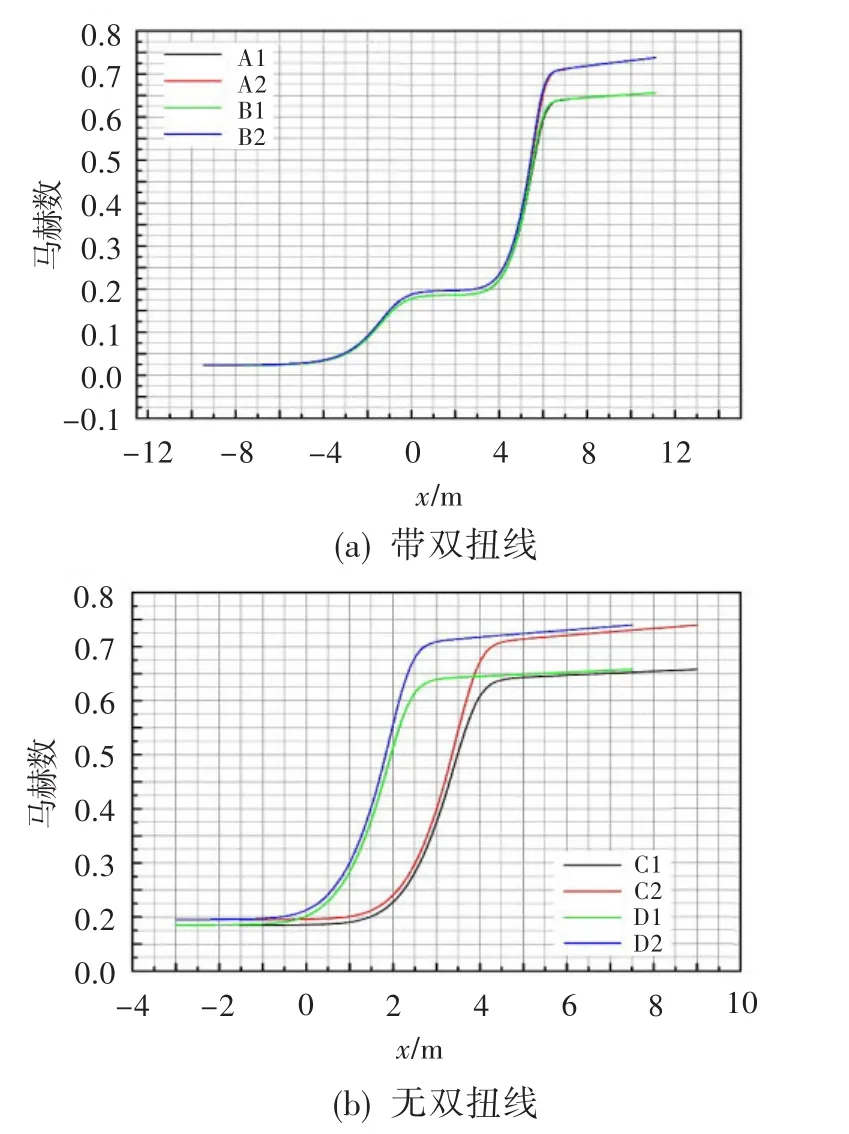

图7给出了8种计算工况中心线上的马赫数分布。可见,相同进气条件下,四种进气结构均可得到需要的发动机进气核心区域马赫数,两种进气条件下均无明显差异。

4.2 静压分布

图8给出了各工况下沿气流流动方向双扭线出口至计算域出口壁面静压分布。可见,相同进气条件下,B进气结构壁面静压比A进气结构的略高;经双扭线导流后收缩型面出口处的静压变化率较大(红边框内),流量增加使得壁面静压增大,且DTC结构壁面静压略高。无双扭线导流的C、D结构收缩型面出口壁面静压变化相对平缓(红边框内),流量增加使得壁面静压增大,且两种结构直段壁面静压分布基本一致。

图6 子午面马赫数分布Fig.6 Mach number contour in meridian plane

图7 轴心上的马赫数分布Fig.7 Mach number distribution at the axis

图8 壁面静压比率Fig.8 Surface static pressure ratio

4.3 附面层分布

在保证气流均匀性和气流速度前提下,有必要减小附面层厚度以保证均匀进气流场。图9给出了计算工况收缩段后一倍出口直径和两倍出口直径处的径向总压分布。可见,受气体粘性的影响,沿气流流动方向,壁面附面层随之增厚。一倍出口直径处附面层厚度约为40 mm,约占整个流通面积的17%;从1和2两个不同进气流量看,空气流量增加,使得附面层区域总压梯度增大,但几乎不影响附面层厚度。两倍出口直径处附面层厚度约为55 mm,约占整个流通面积的23%,变化规律与收缩段出口一倍出口直径处的相同。

图9 收缩型面后一倍和两倍出口直径处的径向总压分布Fig.9 The radial pressure distribution at 2R1and 4R2distance after the contraction contour

5 结论

(1)从进气结构壁面静压分布和收缩段出口气流马赫数分布看,航空发动机高空模拟试验进气结构选用直接收缩段进气模式,需采用伯努利双扭线型面进气。

(2)双三角函数进气型面壁面静压变化速率平缓,无气流分离,出口流场相对均匀,但附面层较CQCQ型面收缩段后直段的厚。

(3)四种进气结构在收缩段出口一倍和两倍直径距离处,附面层分别约占整个流通面积的17%和23%。

(4)从计算结果分析,直接采用CQCQ和DTC收缩段型面进气较为合适。

[1]黄春峰.罗·罗公司全面动力百年辉煌[M].四川江油:中国燃气涡轮研究院,2009.

[2]Sivells J C.A Computer Program for the Aero-Dynamic Design of Axisymmetric and Planar Nozzles for Supersonic and Hypersonic Wind Tunnels[R].AEDC-TR-78-63,1978.

[3]航空制造工程手册总编委会.航空制造工程手册:发动机装配与试车[K].北京:航空工业出版社,1996.

[4]刘卫红.轴对称收缩段设计研究[J].空气动力学学报,1998,16(2):250—254.

[5]Shope F L,Aboulmouna M E.On the Importance of Con⁃traction Design for Supersonic Wind Tunnel Nozzles[R].AIAA 2008-3940,2008.

[6]杜鹤龄.航空发动机高空模拟[M].北京:国防工业出版社,2002.