微波场中褐煤水分脱除规律及影响因素分析

王卫东,杨 虓,孙 远,孙军涛,朱林丰

(中国矿业大学(北京)化学与环境工程学院,北京 100083)

微波场中褐煤水分脱除规律及影响因素分析

王卫东,杨 虓,孙 远,孙军涛,朱林丰

(中国矿业大学(北京)化学与环境工程学院,北京 100083)

为高效便捷地脱除褐煤中的水分,以提高褐煤品质,运用微波干燥实验设备,对锡林郭勒褐煤进行微波干燥脱水及影响因素试验,分析了微波场中褐煤水分脱除规律,探索了煤颗粒粒度、微波辐射功率和初始含水率对微波干燥脱水的影响。结果表明,褐煤微波干燥存在预热、压力升高、恒速干燥和降速干燥4个阶段。预热阶段褐煤温度迅速上升,含水率基本不变。压力升高阶段内部蒸汽压力迅速升高,形成较高的总压力差,促使渗透流出现,脱水率显著增大。恒速干燥阶段蒸汽压力和脱水率保持不变。降速干燥阶段,脱水率下降,温度升高。粒度在0.6~3.0 mm时,干燥速率最快,最大为11%/min。辐射功率小于600 W时,功率越大,干燥速率越快,温升越快。初始含水率越高干燥速率越快,温升越慢。

褐煤;微波干燥;脱水;提质技术

褐煤等低阶煤种在世界范围内的储藏量约占世界总储煤量的33%[1],我国已探明的褐煤保有储量占全国煤炭总储量的13%左右[2]。但是褐煤的高含水量(20%~50%)[3]使得其运输、燃烧等利用方式的经济性大大降低。因此如何高效便捷地脱除褐煤中的水分,从而提高褐煤品质,是扩大褐煤应用范围,提高褐煤经济性需要重点解决的技术问题。

国内外褐煤提质技术主要有蒸发干燥和非蒸发脱水两类[3-6],但目前还没有完善的技术实现大规模工业应用[7-11]。微波干燥技术属于蒸发干燥,在煤炭脱水干燥方面已有专家学者进行了一定的探索研究[12-14],多集中于微波改性对煤的孔隙结构、比表面及成浆性方面[15-17],其中程军、王爱英等认为微波辐照提质褐煤最大成浆浓度提高10%左右;赵庆玲等认为微波干燥比对流干燥快1~2个数量级;吴海勇指出微波功率和加热时间是影响细粉煤微波除湿的主要因素,而粒径大小对除湿效果的影响不显著;崔平等认为随时间延长,粒度和煤种对微波脱水效果影响不大;M.S.Seehra认为微波脱水效率在80%左右,约有10%的水分在粉煤颗粒的毛细孔中没法脱除[13-19]。本文主要通过实验探索褐煤微波脱水的规律及影响褐煤脱水的关键因素。

1 实 验

1.1 原 料

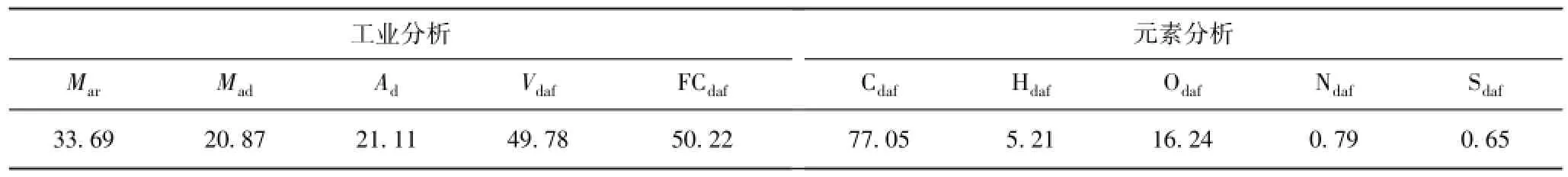

选用锡林郭勒褐煤,采用TGA701工业分析仪、Vario MACROCHNS元素分析仪对煤样进行分析,煤样的工业分析和元素分析见表1。

表1 锡林郭勒煤样的空气干燥基煤质分析Table 1 Air-dried coal characteristics of X inlin coal sam p les%

根据前期探索实验结果,粒径大于12 mm的煤颗粒在微波处理过程中易发生燃烧现象,因此准备阶段将煤样用颚式破碎机破碎至3~12 mm,再将煤样筛分成粒径>3,1~3,0.6~1.0,0.3~0.6,<0.3 mm五个粒级。实验选用最大功率为1 000 W、频率为2.45 GHz的专用微波干燥装置,带有高精度的天平和红外测温仪,能够实时测量样品质量和表面温度。

1.2 实验方案

将200 mL烧杯置于微波干燥器天平上,称取60 g左右煤样放入烧杯中,保持煤样平铺。设定好微波加热的功率、时间和最高温度后,开启微波功能。选取3档功率进行微波干燥,其中功率为300 W时,间隔1 min记录一次数据;功率为600和900 W时,间隔10 s记录一次数据。

首先,原煤在3种功率下进行微波干燥实验,探索褐煤干燥脱水规律。然后分别对不同粒级(>3, 1~3,0.6~1.0,0.3~0.6,<0.3 mm)在不同微波输出功率和不同初始含水率条件下(煤样1为原煤浸泡24 h后用过滤机过滤后的煤样,水分为41.85%;煤样2为原煤,水分为33.69%;煤样3为原煤在105℃烘箱中干燥15 min后的煤样,其水分为19.36%)进行实验研究,分析微波干燥脱水过程的影响因素。

2 结果与讨论

2.1 褐煤微波干燥脱水规律

干燥速率的计算公式为

式中,DR为干燥速率,%/min;Mt+Δt和Mt分别为煤样在t+Δt和t时刻的水分,%。

原煤干燥结果如图1所示。由图1可知,褐煤微波干燥经历预热阶段、压力升高阶段、恒速干燥阶段和降速干燥4个阶段。

(1)预热阶段。水的介电损耗比煤大得多,微波辐照能量主要由水吸收。该阶段主要经历水吸收微波能量而升温,并与煤本体发生传热的过程。因此整个预热阶段表现为煤样吸收微波能量使煤样整体升温,而基本没有水分散失,脱水速率基本为0。由图1(c)可知,煤样开始脱水的表面温度不同,300 W时为58℃,600W和900W时约为70℃,因此预热阶段完成时的表面温度随功率的增大有增大的趋势。

(2)压力升高阶段。煤样吸收微波能量后,内部蒸汽压快速升高,形成内外较高的总压差,促使渗透流出现[18],此时脱水速率显著增大。

图1 原煤微波干燥曲线Fig.1 Microwave drying curves of raw coal

(3)恒速干燥阶段。煤样内部蒸汽压基本保持不变,脱水速率保持不变。当煤样含水率降低到某一临界值时(3个功率下均约为18%),干燥速率随含水率的降低而快速下降。同时随着煤样含水率的降低,煤样表面温度开始上升。这主要因为含水率的降低,煤样表面不再有一个水饱和的热表面,使蒸发区进一步移至煤样内部,煤样水分散失速度降低,其水分散失所吸收的能量不足以抵消吸收的微波能,因而温度上升。

(4)降速干燥阶段。由于煤样孔隙中水分减少和吸收的微波能量下降,导致脱水速率下降,温度上升。

2.2 褐煤微波干燥的影响因素

2.2.1 粒度对微波干燥的影响

各粒级煤样的干燥曲线如图2所示。

图2 不同粒级煤样的微波干燥曲线(功率为600W)Fig.2 Microwave drying curves of different particle size coal(output power is 600 W)

由图2(a)可知,当煤样粒级在0.6~3.0 mm时,干燥速度最快(最大为11%/min)、干燥效果最好(含水率降为7%),>3 mm和<0.3 mm粒级干燥速度次之(最大为6%/min),0.3~0.6 mm粒级干燥速度最慢(最大为5%/min)。表明煤样粒度是影响微波干燥的关键因素之一。

由图2(b)可以看出,干燥速率越快,恒速干燥阶段越短。虽然各个粒级干燥速率差异较大,但其临界含水率都在19%左右,表明临界含水率与粒度没有必然联系,而只与煤样水分与内部结构有关。

由图2(c)可以看出,粒径越大,干燥时蒸发温度越高。因为粒径越大,煤样比表面积越小,而微波加热是从内到外均匀加热,热量从煤样内部向表面传递,比表面积小时煤样表面热量散发相对较少,因而温度越高。

2.2.2 功率对微波干燥的影响

图3给出了0.6~3.0 mm粒级煤样在不同微波功率时的干燥曲线。从图3可以看出:①3种微波功率(300,600和900W)时的干燥预热时间分别为5, 1 min和几乎没有。在恒速干燥阶段的干燥速率分别为1.8%/min,12.0%/min和11.2%/min,而恒速干燥时间分别为8,1和1 min。这表明随着输出功率的增加,干燥预热时间越短,干燥速度越快,功率为600 W时干燥速度最快,干燥持续时间最短。②3种不同功率条件下,干燥从恒速干燥阶段进入降速干燥阶段时的含水率都在20%左右,表明微波功率对临界含水率没有影响,临界含水率主要与物料的性质有关。③3种功率下煤样温度上升到恒温区所用的时间分别为4,1和0.5 min,表明功率越大,温度上升的越快。

图3 不同功率下的微波干燥曲线Fig.3 Microwave drying curves of different power

根据能量守恒和转换定律,被吸收的微波能量将全部转换为热能。热量将用于煤样的升温和蒸发水分,功率越高,单位时间内转换的热能就越多,升温速度越快,蒸发的速率也会加快,使得恒温时间相对缩短。然而功率超过一定值后微波能利用率反而降低,表明微波干燥一定规格初含水率的煤样存在最佳功率,本实验中600 W时干燥效率最好。

2.2.3 初始含水量对微波干燥的影响

从图3(a)可以看出,相同功率不同初始含水率煤样的预热时间均为30 s左右。煤样初始含水率越高,干燥速度越快,煤样初始含水率越低,升温速度越快。初始含水量对微波干燥的影响曲线如图4所示。

图4 不同初始含水量的微波干燥曲线Fig.4 Microwave drying curves of different initialwater content

由图4可知,含水率高时,煤样内部水分移动速度可以满足表面蒸发干燥速度不变。随着煤样中自由水的排出,结合水与毛细管水具有较高的束缚能,因此排出单位质量的水需要更长时间和更多能量,干燥速度自然会降低。同时因为水的介电常数随温度的升高而降低[18-20],煤样含水率高时,煤样的介电损耗随温度的升高而降低,具有负的“温度系数”,即煤样中温度低的地方,吸收功率多,而温度高的地方,吸收功率少,这样有利于煤样的均匀加热。相反煤样含水率低时,煤样的介电损耗随温度的升高而增加[18],具有正的温度系数,温度越高的地方介电损耗越大,温升越快,温度的上升又进一步使介电损耗增大,它反过来又会促进温度的上升,如此循环会使煤样内温度失控,对干燥不利。

3 结 论

(1)褐煤微波干燥存在预热、压力升高、恒速干燥和降速干燥4个阶段。预热阶段褐煤吸收微波能,温度升高,脱水率基本为0;压力升高阶段,褐煤吸收微波能,使内部蒸汽压迅速升高,促使渗透流出现,脱水率显著增大;恒速干燥阶段煤样内部蒸汽压保持不变,脱水速率保持不变,当煤样含水率降到某一临界值(实验煤种约为18%),干燥速率快速下降;降速干燥阶段煤样空隙中水分减少,吸收的微波能下降,导致脱水速率下降,温度上升。

(2)微波功率为600 W时,0.6~3.0 mm粒级的褐煤干燥速率最快(最大11%/min),干燥效果最好(含水率降为7%左右)。

(3)褐煤微波干燥存在一个最佳功率(本试验为600 W)。微波功率低于最佳功率时,功率越高,单位时间内转换的热能越多,升温速度就会越快,蒸发的速度也会越快;而微波功率高于最佳功率时,随着微波功率的增加,脱水速率增加不明显。

(4)褐煤煤样的初始含水率越高,干燥速度越快,初始含水率越低,升温速度越快。

[1] Saeki T,Tatsukawa T,Usui H.Preparation techniques of coal wa-termixtureswith upgraded low rank coals[J].International Journal of Coal Preparation and Utilization,1999,21(1):161-176.

[2] 李恩利,高建国,崔红梅,等.我国褐煤提质项目风险分析[J].煤炭经济研究,2009(12):25-26.

Li Enli,GaoJianguo,CuiHongmei,etal.The risk analysis of lignite upgrading project in China[J].Coal Economic Research,2009 (12):25-26.

[3] Nakagawa H,Namba A,Bohlmann M,etal.Hydrothermal dewatering of brown coal and catalytic hydrothermal gasification of the organic compounds dissolving in the water using a novel Ni/carbon catalyst [J].Fuel,2004,83(6):719-725.

[4] Kouichi Miura,Kazuhiro Mae,Ryuichi Ashida,et al.Dewatering of coal through solvent extraction[J].Fuel,2002,81(11/12):1417-1422.

[5] Sugita Satoru,Deguchi Tetuya,Shigehisa Takuo.UBC(Up-graded Brown Coa1)process development[J].Kobe Steel Engineering Reports,2003,53(20):4-25.

[6] Tatlor R W.Solar gasification of carbonaceousmaterials[J].Solar Energy,1983,30(6):513-526.

[7] Hassan K,Rajender G.Low-grade coals:A review of some prospective upgrading technologies[J].Energy Fuels,2009,23(7):3392-3405.

[8] Toru Sugita.UBC(Upgraded Brown Coal)process development[R].Kobe:Kobe Steel Engineering Reports,2003.

[9] Butler C J,Green A M,Chaffee A L.Assessment of the physical and chemical properties ofmechanical thermal expression product water [A].12th International Conference on Coal Science[C].Australia: Cairns,2003:2-6.

[10] 尹立群.我国褐煤资源及其利用前景[J].煤炭科学技术, 2004,32(8):12-14,23.

Yin Liqun.Lignite resources and utilization outlook in China[J].Coal Science and Technology,2004,32(8):12-14,23.

[11] 万永周,肖 雷,陶秀祥,等.褐煤脱水预干燥技术进展[J].煤炭工程,2008(8):91-93.

Wan Yongzhou,Xiao Lei,Tao Xiuxiang,et al.Lignite predrying dehydration technology progress[J].Coal Engineering,2008(8):91-93.

[12] 高俊荣,陶秀祥,侯 彤,等.褐煤干燥脱水技术的研究进展[J].洁净煤技术,2008,14(6):73-76.

Gao Junrong,Tao Xiuxiang,Hou Tong,et al.Progress of lignite dryng and dehydration technology[J].Clean Coal Technology, 2008,14(6):73-76.

[13] 周俊虎,李艳昌,程 军,等.神华煤微波改性提高成浆性能的研究[J].煤炭学报,2007,32(6):617-621.

Zhou Junhu,Li Yanchang,Cheng Jun,et al.Research of improving slurrying property of Shenhua coal by microwave pre-heating[J].Journal of China Coal Society,2007,32(6):617-621.

[14] 赵庆玲,段滋华,刘 宝.微波能在煤炭加工中的应用前景[J].煤炭转化,1993,16(4):35-39.

Zhao Qingling,Duan Zihua,Liu Bao.Application of microwave power in coal processing[J].Coal Conversion,1993,16(4):35-39.

[15] 吴海勇,曾加庆.微波加热在煤除湿中的应用研究[J].工业加热,2009,38(2):12-16.

Wu Haiyong,Zeng Jiaqing.Study on the application of coal dewatering bymicrowave[J].Heating Industrial Heating,2009,38(2): 12-16.

[16] 崔 平,王知彩,胡政平,等.微波作用下的细粉煤脱水研究[J].燃料化学学报,2002,30(2):178-181.

Cui Ping,Wang Zhicai,Hu Zhengping,et al.Study on the effect of themicrowave on the dewatering of fine coal[J].Journal of Fuel Chemistry and Technology,2002,30(2):178-181.

[17] Kamel M,Lombrana JIC,Elvira De,et al.Drying kinetics and energy consumption in vacuum drying processwithmicrowave and radiant heating[J].Chinese Journal of Chemical Engineering,2004, 12(6):809-813.

[18] 赵 虹,郭 飞,杨建国.印尼褐煤的吸附特性及脱水研究[J].煤炭学报,2008,33(7):799-802.

Zhao Hong,Guo Fei,Yang Jianguo.Adsorption characteristic of Indonesia lignite and dewater experiment[J].Journal of China Coal Society,2008,33(7):799-802.

[19] Seehra M S,Kalra A,Manivannan A.Dewatering of fine coal slurries by selective heating with microwaves[J].Fuel,2007,86(5-6):829-834.

[20] 刘志军.木材微波干燥特性的研究[D].北京:中国林业大学, 2006.

Liu Zhijun.Research on characteristics of wood microwave drying [D].Beijing:Beijing Forestry University,2006.

[21] 王 禹,孙海涛,王宝辉,等.微波的热效应与非热效应[J].辽宁化工,2006,35(3):167-169.

Wang Yu,Sun Haitao,Wang Baohui,et al.A study on thermal efficiency and non-thermal efficiency of microwave[J].Liaoning Chemical Industry,2006,35(3):167-169.

[22] 张志诚.煤介特性及水分测量理论与方法研究[D].北京:华北电力大学,2008.

Zhang Zhicheng.Research on measurement of coal permittivity and moisture in coal[D].Beijing:North China Elctric Power University,2008.

Lignite dewatering rule and related influencing factors in the m icrowave field

WANGWei-dong,YANG Xiao,SUN Yuan,SUN Jun-tao,ZHU Lin-feng

(School ofChemical&Environmental Engineering,China University ofMining and Technology(Beijing),Beijing 100083,China)

In order to remove the moisture and upgrade the quality of lignite with efficientmethods,a specially-designed microwave equipment was used to remove water from the lignite and the key influencing factors during the processwere analyzed.The effects of coal particle sizes,radiation powers and initialmoisture contents on the dewatering processwere investigated.The results indicate that there were conceptually four stages(preheating stage,pressurizing stage,constant-rate drying stage and falling-rate drying stage)during the whole drying process in microwave.The temperature of lignite rose quickly while the moisture content is nearly constant in preheating stage.The dehydration rate increases notably in the pressurizing stage as the seepage flow generated from the large pressure gradient between internal and external particles.The vapor pressure and dehydration rate is steady in the constant-rate drying stage.The dehydration rate decreases while the lignite temperature increases in the falling-rate drying stage.The peak drying rate could reach 11%perminute when the particle size is0.6-3.0 mm.The drying rate increaseswith the increasingmicrowave output power when the power is less than 600 W.Generally,the high initialmoisture content of coal would cause high drying rate,but slow increase in lignite temperature.

lignite;microwave drying;dehydration;upgrading technology

TQ536.1

A

0253-9993(2014)06-1159-05

王卫东,杨 虓,孙 远,等.微波场中褐煤水分脱除规律及影响因素分析[J].煤炭学报,2014,39(6):1159-1163.

10.13225/j.cnki.jccs.2013.1096

Wang Weidong,Yang Xiao,Sun Yuan,et al.Lignite dewatering rule and related influencing factors in themicrowave field[J].Journal of China Coal Society,2014,39(6):1159-1163.doi:10.13225/j.cnki.jccs.2013.1096

2013-07-30 责任编辑:张晓宁

国家重点基础研究发展计划(973)资助项目(2012CB214900);国家自然科学基金资助项目(51204190);北京高等学校青年英才计划资助项目

王卫东(1978—),男,安徽淮北人,副教授。Tel:010-62331244,E-mail:wwd@cumtb.edu.cn