基于Design Explorer的床身轻量化设计

张国萍,蔡家斌

(贵州大学机械学院,贵州贵阳550025)

数控机床向高速度、高精度、高效率的方向发展。作为机床的关键零部件,必然要求机床床身具有较高的静、动态特性和较轻的质量。近年来很多学者对机床床身进行了大量的静、动态特性分析和结构改进。如陈新等人[1]用有限元方法对磨床机构进行动态分析,探讨了筋板布局形式对动态特性的影响;黄世霖等[2]利用频率灵敏度分析方法对铣床床身结构进行动态优化分析。但对大型数控龙门铣床床身进行轻量化设计和研究较为少见。文中在原床身模型的静、动态特性分析的基础上,应用ANSYS Design Explorer优化设计模块,对床身筋板厚度、砂孔形状大小进行优化分析,以期实现在确保原床身结构强度和刚度不变的前提下,得出使床身质量最轻的设计方案。

1 某大型数控铣床床身的优化设计

1.1 ANSYS Design Exploration 优化设计理论[3]

Design Exploration作为快速优化工具,实际上是通过设计点的参数来研究输出和导出参数的,由于设计点是有限的,因此也可以通过有限的设计点拟合成响应曲面 (或线)来研究。优化方法包括以下几项:

(1)目标驱动优化。它是一种目标优化技术,是从一组给定的样本 (设计点)中得出最佳设计点。

(2)相关参数优化。用于得到输入参数的敏感性,也就是说可以得到某一输入参数对相应曲面的影响究竟有多大。

(3)响应曲面优化。主要用于直观观察输入参数的影响,通过图表形式能够动态显示输入与输出参数之间的关系。

(4)六希格玛设计。主要用于评估产品的可靠性,其技术是基于6个标准误差理论,例如假设材料属性、几何尺寸、载荷等不确定性输入变量的概率分布对产品性能 (应力、应变等)的影响。

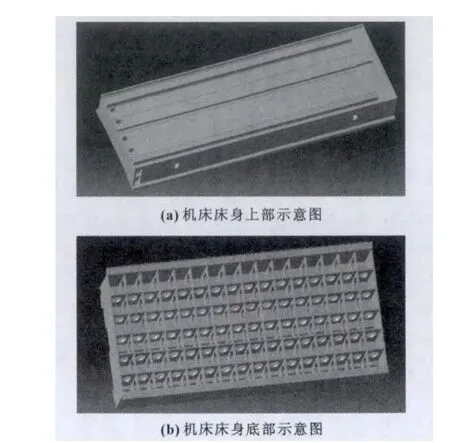

1.2 数控铣床的床身建模

某大型数控铣床的床身分为三段:前段床身,中段床身,后段床身。三段床身结构相同,通过螺栓连接。床身总长6 950 mm,宽2 080 mm,高720 mm。筋板厚度30 mm,壁厚30 mm。床身采用HT200铸造而成,总质量17 289 kg,弹性模量1.2×105MPa,泊松比0.25,密度7 210 kg/m3。文中采用ANSYS Geometry建立其三维模型,如图1所示为床身前段结构图。

图1 某大型数控铣床床身外形

1.3 优化模型的建立

在ANSYS Workbench中,可以通过Design Explorer来实现产品性能的快速优化设计。在Design Explorer优化分析项目中,确定优化变量、目标函数和状态变量,才能对其中的设计参数实行优化分析,实现最优化设计目标。

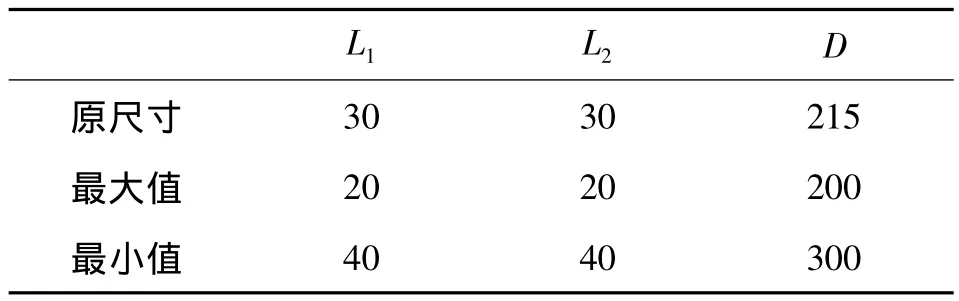

依据实际床身的结构特点,将床身的筋板厚度和砂孔的直径作为主要的尺寸优化参数。考虑到床身的工作状况和铸造性能[4],其取值范围见表1所示,L1为横向筋板厚度,L2为纵向筋板厚度,D为砂孔直径,其参数示意图如图2所示。

表1 变量取值范围 mm

图2 床身参数设定示意图

1.4 优化分析结果

1.4.1 床身结构动态特性灵敏特性分析

影响床身动态特性的主要因素是床身的第一、第二和第三阶固有频率,其中尤其以第一阶频率的影响最为明显[5]。在优化分析中,主要把床身结构的前3阶固有频率选作输出参数,分析L1、L2和D对床身固有频率的影响。分析结果见图3。

图3 床身的筋板厚度和砂孔大小对结构固有频率的灵敏度分析

由图3(a)看出:随着纵向筋板L2增加,其前3阶频率变化不大。说明L2对床身结构固有频率影响不大,在床身轻量化设计上,取值可以尽量减小;图3(b)说明:随着横向筋板L1的增加,前3阶固有频率变化显著。如果L1取值太小会造成其一阶频率过低,产生共振。图3(c)说明:砂孔直径的变化和前3阶固有频率的变化几乎呈线性变化,影响尤为明显。在轻量化设计中,取值尽可能选小。

1.4.2 最佳设计点分析

通过采用ANSYS Design Exploration快速优化设计模块里的目标驱动优化 (Goal Driven Optimization)功能,提取床身的质量、总变形、应力、应变作为输入参数并进行设计要求的限定,按照优化设计要求的限定,Design Exploration产生A、B、C 3组候选优化设计点。3组优化设计点数据见表2。

表2的3组候选优化设计方案的床身质量、总变形、应力、应变值都小于原床身,所以还需要通过床身结构的前3阶固有频率和振型来综合评选出最优设计方案。

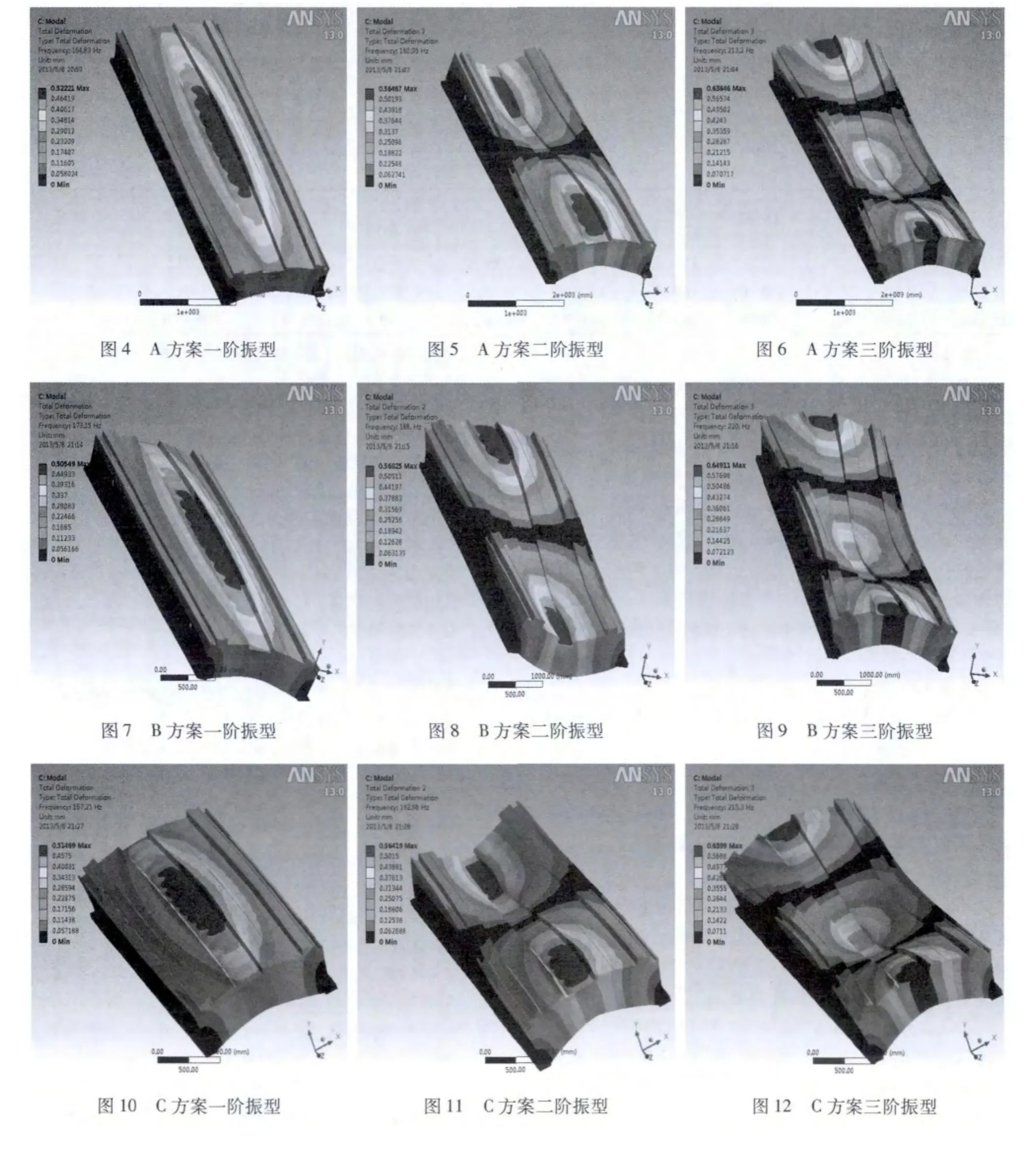

A、B、C方案的前3阶固有频率和振型如图4—12所示。

表2 A、B、C 3组优化设计点数据值

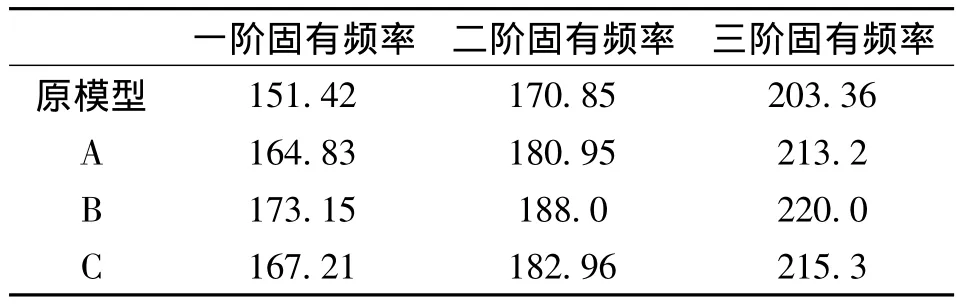

Design Exploration生成的A、B、C 3组候选优化设计点与原床身模型的模态分析比较如表3所示。

表3 A、B、C 3组设计点与原模型的模态分析比较 Hz

由表2和表3可以看出:3组设计方案的前3阶固有频率相较于原模型都有不小的提高,质量也有明显的下降。其中A方案的质量最轻,可作为轻量化设计的最优方案。

从优化后的最终结果可得:优化后的尺寸并不是整数,考虑到床身的加工性,需要进行圆整。在圆整后,对其重新做静力、模态分析。通过表4可以看出:圆整后的模型的前3阶固有频率比原有模型有明显的提高,保证了床身具有较高的动态特性;其总变形、最大应力、最大应变相对原模型有相应的下降,提高了机床的加工精度;原模型的质量是17 289 kg,圆整后的模型质量为15 333 kg,质量减轻了11.3%,满足了床身轻量化设计的要求。

表4 床身优化前后数据对比

2 结论

通过对原床身结构的参数化建模,利用ANSYS Design Exploration优化设计模块,探讨了某大型数控铣床床身内部筋板厚度、砂孔形状变化对其静、动态特性的影响。并以原床身结构的强度和刚度为指标,得到床身轻量化的优化结果,使某大型数控铣床床身的设计既能保证有较好的静、动态特性,又能达到质量最轻的目的。

[1]陈新,何杰,毛海军,等.基于动力学特征的磨床床身结构优化布局设计[J].制造技术与机床,2001(2):21-22.

[2]黄世霖,田吉方.机械结构动特性的灵敏度分析与修改[J].清华大学学报,1986,26(4):29.

[3]凌桂龙,丁金滨,温正.ANSYS Workbench13.0从入门到精通[M].北京:清华大学出版社,2012.

[4]章正伟.XK717数控铣床床身的动态特性分析[J].轻工机械,2005(2):11-13.

[5]刘光洁,林若森,黄伟.基于APDL的数控钻床床身的轻量化设计与研究[J].组合机床与自动化加工技术,2002(1):89-92.