四角切圆燃烧锅炉冷态空气动力场试验研究

郭松涛 王 岩 刘德荣 华北电力科学研究院(西安)有限公司

四角切圆燃烧锅炉冷态空气动力场试验研究

郭松涛 王 岩 刘德荣 华北电力科学研究院(西安)有限公司

通过对330MW四角切圆锅炉燃烧器进行了炉内冷态空气动力场试验的研究,分析了B层燃烧器区域空气速度分布和衰减情况,研究了一次风速,一、二次风动量比和周界风风量等因素对四角切圆燃烧方式的炉内空气动力场的影响规律。试验结果表明,四角的一次风射流衰减特性基本一致,射流刚性良好。在改变二次风与一次风动量比后,对炉内实际切圆直径影响较小。周界风可以增强一次风射流的刚性,燃烧器上下摆动只改变了炉膛火焰中心的位置,并未改变切圆大小。这为燃烧器安全稳定运行提供技术依据和运行参考。

一次风 二次风 周界风 空气动力场

锅炉燃烧工况的稳定性和经济性对大型发电机组安全、经济运行有着至关重要的作用。四角切向燃烧方式以其燃烧充分、炉膛内热负荷分布均匀、煤种适应性好等在我国火电站中被广泛采用。燃烧的优劣在很大程度上决定于燃烧器及炉膛的空气动力工况[1-3]。

某330MW发电机组的燃烧器由四组直流式燃烧器组成,布置在炉膛下部四只切角上。每组燃烧器由5组一次风(煤粉)喷嘴,7组二次风喷嘴,和两层分离燃尽风(SOFA)喷嘴组成。燃烧器设计参数见表1。燃烧器喷口布置如图1所示。其中A、B、C、D、E层为一次风喷嘴。燃烧器一次风喷嘴采用等间距布置,间距为1530mm。燃烧器喷嘴采用气动执行机构,通过连杆和内外摆动机构装置来实现。喷嘴水平位置为0°,一次风可上下摆动各20°,二次风可上下摆动各30°。一次风采用浓淡分离强化着火(EI)煤粉喷嘴。在一次风喷口周围布置周界风,可以有效冷却喷口,还能改善煤种适应性。二次风射流沿着与一次风射流相反的旋转方向射入炉膛,一次风沿煤粉喷管轴线进入炉膛后,在动量较大的二次风射流引射和冲击下,被带入沿二次风射流方向旋转的火球中。这样使一次风和二次风强烈混合,改善了燃烧条件,同时形成中央富燃料、四周富氧的空气动力结构,减少了水冷璧结渣的可能性。

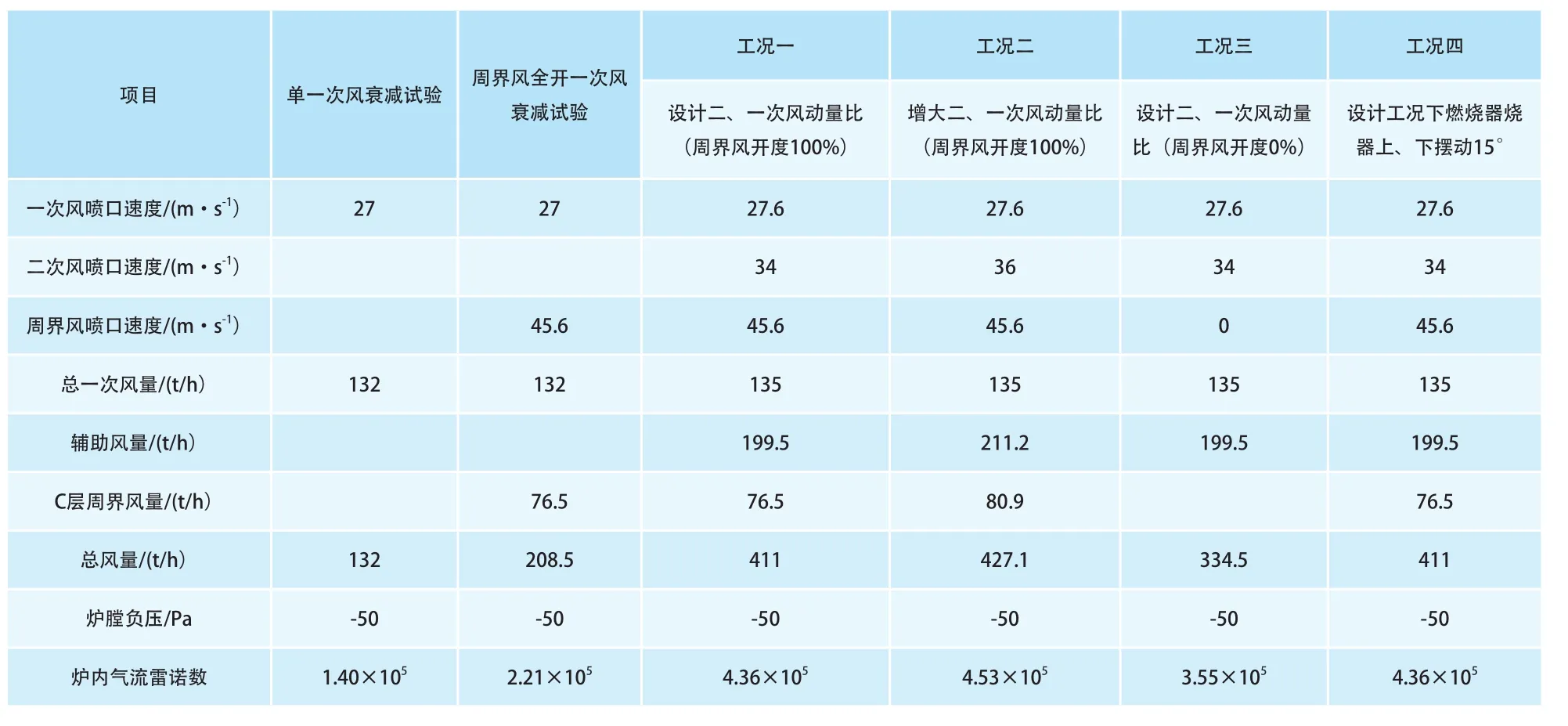

表1 燃烧器的设计参数

为了掌握此台锅炉气流混合和流动特性,炉内实际切圆直径对燃烧的影响,本文通过进行炉内冷态空气动力场试验,研究了一次风,二次风及周界风对实际切圆直径大小的影响,为机组运行及燃烧调整提供可靠的理论依据。

图1 燃烧器喷口布置图

1 冷态空气动力场试验方法

1.1 模化风速的确定

对于实际炉膛的冷态空气动力场试验,根据相似原理应满足两个条件:雷诺数处于自模化区;边界条件相似。为确保锅炉冷态试验时炉膛内的气流流动进入自模化区。

根据欧拉准则,Euc=Euh即:

取△Pc/△Ph=1可计算冷态模化时二次风速w2c。则二次风速w2c为:

式中:w——流体风速,m/s;

t——流体温度,℃;

ρ——流体密度,kg/m3;

角标2——代表二次风;

角标c、h——冷态和热态(下同)。

△P——燃烧器出口和炉膛出口的压力差,Pa。

为了保证边界条件相似,应使冷态和热态一、二次风动量比相等,即:

其中mp表示煤粉的喷出质量流量。实际一次风是由一次风和燃料的动量两部分组成,即:

式中:μ——一次风中燃料的质量浓度;

k——考虑煤粉流速与风速不同的系数,可以近似取为0.8。

根据一、二次风冷热态动量比相等原则计算冷态模化时的一次风速,即:

其中冷态时一、二次风密度和温度相等,即ρ1c=

ρ2c,t1c= t2c,则:

可计算得出:

为提高炉内冷态模化效果、便于观测,即选取的一、二次风速分别为:w1c=27.6m/s,w2c=34m/s,

1.2 试验方法及试验项目

炉内试验测点布置在B层燃烧器中心截面,“米”字型拉线,从燃烧器喷口、前后墙及左右墙开始每隔0.5m布置测点,且在测点处布置长0.2m的飘带。利用热线风速仪测量各测点风速。

本次试验内容包括单一次风射流衰减特性试验、周界风全开时一次风射流衰减特性试验和四个工况的全炉膛空气动力场试验,即设计一、二次风动量比下的B层炉膛截面动力场试验;增大二次风一次风动量比后B层炉膛截面动力场试验;在设计一、二次风动量比下全关周界风后B层炉膛截面动力场试验;在设计一、二次风动量比下燃烧器上、下摆动15°后B层炉膛截面动力场试验。根据试验结果分析其对假想切圆大小、气流在炉膛的充满度、是否偏心刷壁等的影响。全炉膛的空气动力场各工况下控制参数见表2。

表2 空气动力场试验工况参数表

2 试验结果及分析

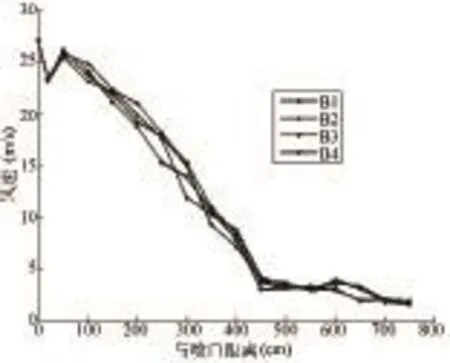

2.1 一次风射流衰减特性试验

一次风射流衰减特性试验时喷口一次风速为27 m/s,试验结果如图2,3所示。由图2,3可知,一次风气流从喷口射出后都在25cm附近存在一个回流区,风速迅速下降后开始上升。在距喷口50cm处达到最大值,然后风速逐渐衰减。在距喷口450cm后风速降至5m/s以下,且射流基本无衰减。一次风风速在喷口附近衰减是因为燃烧器喷口装有波形钝体,在波形钝体出口处,形成一个回流区,其卷吸的高温烟气与风粉混合物剧烈混合扰动,能够及时提供煤粉燃烧所需的热量,同时加强燃烧的稳定性。但与单一次风射流相比,周界风全开后,一次风衰减速度减慢,一次风刚性增强。一次风射流在燃烧器喷口4m距离内具有足够的刚性,能够保证火焰与喷口间的距离,有效的降低燃烧器附近热负荷强度,防止烧坏喷口,同时确保燃烧器喷嘴附近不结渣[4-5]。

图2 C层各一次风喷口衰减特性曲线

图3 周界风全开一次风喷口衰减特性曲线

2.2 工况一试验结果及分析

一次风喷口气流速度为27.6m/s,二次风喷口气流速度为34m/s,周界风速度为45.6m/s,沿炉膛中心十字线所布置测点位置逐一测量风速。在设计工况下,B层燃烧器的一次风、二次风及周界风混合流场试验结果如图4所示。由图4可知,各测点风向均为逆时针方向,前后墙与左右墙最大风速测点间距离为长、短轴构成了一个近似椭圆形,椭圆长轴约为7.24m,短轴约为7.0m,且椭圆圆心基本与炉膛中心相重合,与假想切圆基本吻合。用3m长的飘带置于1、2号角喷口中心处观察, 整个试验横截面气流充满度好,速度分布均匀对称,偏心小。一次风气流无明显冲刷墙壁的现象, 且炉膛充满度较好。

图4 设计工况C层炉膛截面速度分布

2.3 工况二试验结果及分析

增大二次风和一次风的动量比后的一次风、二次风及周界风混合流场情况如图5所示。其中一次风喷口速度为27.6m/s,二次风喷口速度为36m/s,周界风速度为45.6m/s。由图5可知,在保持周界风与一次风动压比不变的情况下,增大二次风和一次风的动量比后,椭圆长轴约为7.2m,短轴约为7.0m。但与工况一相比较,十字拉线上测点速度整体变大。这是由于随着二次风与一次风动压比的增大,炉膛内气流的旋转动量增加,对射流的横向撞击力增加。与此同时,随着二次风动量增加,射流本身的抗偏转能力加强。炉内实际切圆直径的大小取决于射流本身抗偏转能力和旋转气流动量的增加程度的综合作用[6-7]。经过试验证明,随着二次风和一次风动量比的增加,炉内实际切圆直径没有变大,各角一次风气流均匀,并且炉膛充满度较好。这可以防止煤粉气流贴壁,减少还原性气体的生成,有效地防止燃烧器和炉膛结渣[8]。

图5 增大二、一次风动量比后C层炉膛截面速度分布

2.4 工况三试验结果及分析

关闭燃烧器周界风,保持二次风与一次风动量比不变,试验结果如图6所示。由图6可知,在周界风全关的条件下,椭圆长轴约为8.2m,短轴约为8.0m,相对于工况一,炉内实际切圆直径变大。周界风一般为二次风量的10%左右,其主要作用为冷却燃烧器喷口和加强射流刚性。试验表明,关闭周界风后一次风射流刚性减弱,受到旋转气流偏转动量的影响相对增强,偏转角度增加、实际切圆直径变大。另外,炉膛内气流旋转动量的相对增强也导致旋转气流流速衰减变慢。关闭周界风对实际切圆直径和风速都产生一定影响,但一次风射流刚性依旧较好,无刷壁倾向[9-10]。

图6 周界风全关后C层炉膛截面速度分布

2.5 燃烧器上摆15°、下摆15°后的流场分布

保持一、二次风的动量比不变,燃烧器上摆15°、下摆15°的试验结果如图7、图8所示。其中一次风喷口速度为27.6m/s,二次风喷口速度为34m/s,周界风速度为45.6m/s。由图7、图8所示,两种工况下,形成的实际切圆直径基本一致,并且与其他工况下形成的切圆直径基本一致。通过观察飘带在喷口的运动轨迹,表明一次风气流无明显冲刷墙壁的现象。

图7 燃烧器上摆15°后C层炉膛截面速度分布

图8 燃烧器下摆15°后C层炉膛截面速度分布

3 结论

1)四角的一次风射流衰减特性基本一致,射流刚性良好,在距离燃烧器喷口25cm左右明显存在回流区,表明燃烧器喷口内的水平钝体对稳定燃烧有利。

2)在保持周界风与一次风动压比不变的情况下,增大二次风和一次风的动量比后,炉膛实际切圆直径并未发生变化,各角一次风气流气流均匀,并且炉膛充满度较好。这可以防止煤粉气流贴壁,减少还原性气体的生成,有效地防止燃烧器和炉膛结渣。周界风可以增强一次风射流的刚性,能够有效的降低燃烧器附近热负荷强度,保证燃烧器喷嘴附近不结焦。

3)在设计工况下,燃烧器上摆15°、下摆15°后,形成的切圆大小基本未变,燃烧器上下摆动只改变了炉膛火焰中心的位置,并未改变切圆大小。

1 张彦军,等.设计参数对四角切圆锅炉实际切圆直径影响的冷模试验研究.电 站 系 统 工 程,2003,29(2):13-18

2 谭厚章,余战英,徐通模,惠世恩.四墙切圆布置燃烧器炉内实际切圆大小的试验研究.热能动力工程,2004,3(19):157-159

3 常胜良,武文斐,黄军,李保卫.四角切圆锅炉冷态空气动力场湍流模型研究.热力发电,2013,2(2):62-65

4 Modlinski.N.Computational modeling of a utility boiler tangentially-fired furnace retrofitted with swirl burners.Fuel Processing Technology,2010,91(11):1601-1608

5 苟湘,周俊虎,周志军.三次风对四角切圆锅炉燃烧和NOX排放的影响.中国电机工程学报,2008,28(8):7-12

6 蔡桃,段耀辉,乔晓磊,金燕.过量空气系数对四角切圆燃烧锅炉特性影响的数值模拟.电站系统工程,2013,29(2):17-23

7 刘志强,刘志华,黎晓林.炉内配风方式对燃烧特性影响的数值模拟与试验研究.锅炉技术,2007,38(3):50-53

8 范贤振,郭烈锦.200MW四角切向燃烧煤粉炉炉内过程的数值模拟.西安交通大学学报,2002,36(3):242-245

9 潘建斌,金燕.过量空气系数对粗煤气燃烧特性影响的实验研究.电力学报,2008,23(2):84-86

As full scale cold f ow experiment was carried out in the burner of corner tangential f red boiler with 330MW, it analyzed the velocity distribution and jet decay in the burner area, investigated how the primary air velocity, air momentum ratio of the primary to the secondary, and the border air f ux affectthe aerodynamic f eld in the boiler. The result shows that four angle’s jet decay in the burner area are basically same and the rigid is good. After changing momentum ratio of the secondary to the primary air, the size of the practical tangential circle hardly changed. Boiler air f ux enhances rigid of the primary air. When burners swing up and down, it did only change center position of the furnace flame, not alter circle size. It provides technical base and reference for safe and stable operation of burners.

Primary air Secondary air Circumferential air Aerodynamic f eld

2013-09-10)