中变气分水罐的检验与缺陷成因

杨 旭 西安特种设备检验检测院

中变气分水罐的检验与缺陷成因

杨 旭 西安特种设备检验检测院

1 基本概况

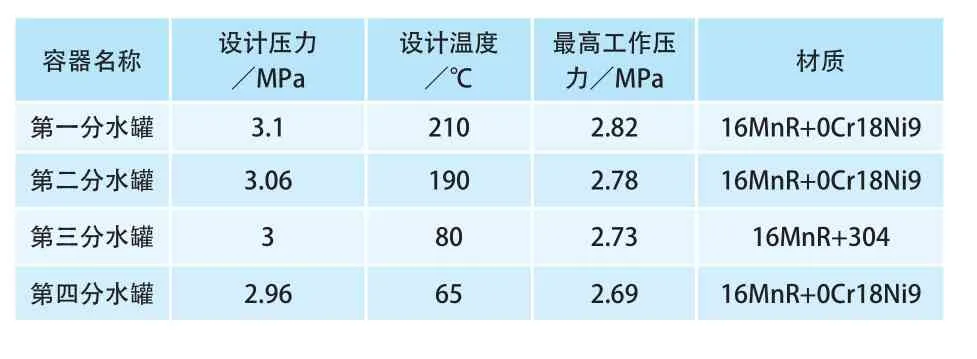

在对某石化企业制氢装置的压力容器进行定期检验时发现,有4台露天安装的中变气分水罐支腿外表面锈蚀非常严重。经询问安全管理人员确认,该制氢装置自安装竣工后投用了6个月后便停用了5年。打开容器保温层,发现容器外表面亦严重腐蚀。经过对腐蚀层进行打磨后发现,在容器的外表面存在直径为φ3~8mm、深度约为1~3mm、面积100%的均匀腐蚀坑,其中下封头腐蚀状况尤甚。该4台容器的质量证明书中基本参数见表1。

表1 中变气分水罐基本参数

使用超声波测厚仪从容器外表面对母材进行壁厚测定,结果见表2。由表2数据可以看出,中变气第二分水罐的实测筒体厚度存在严重异常;第三分水罐的封头及筒体实测厚度与质量证明书所给出的厚度不符,怀疑是因复合板部分结合处脱焊所致。为了确定第三分水罐实测壁厚与质量证明书所给厚度存在较大差异的成因,从内表面对其疑似脱焊处进行壁厚测定,所得厚度为2.9~3.0mm。基于此,可以确定第三分水罐基材复合板发生了部分结合处脱焊现象。

表2 容器壁厚数据

为了确定表2中第二分水罐实测厚度的可靠性,进一步对其进行复测。测厚位置如图1所示,在容器外表面沿纵缝、环缝以及交叉方向,将母材打磨为宽度100mm“米”字形、并露出金属光泽,用测厚仪在容器外表面进行连续测厚,约采集数据600个。其绝大部分厚度分布在1.6~4.4mm,小部分在14.4~16.8mm范围。在容器内表面测厚数据为13.1~16.7mm,可见筒体实测厚度与质量证明书所给出的厚度不符,且该复合板基材内部存在大面积分层,而外表面测厚1.6~4.4mm数据分布不连续现象是表面腐蚀坑造成的。

图1 超声测厚位置示意图

由于该4台容器质量证明书与实物厚度不符,且从外表面的腐蚀情况看来,与同样工况其它16MnR材质的容器相比,腐蚀速率过大,因此怀疑复合板材质有问题。分别在每台容器外表面选10个点进行打磨,采用SPECTROTEST CCD光谱仪进行光谱分析,Mn含量很低,数据见表3。

表3 Mn含量

2 腐蚀产物及成因分析

容器外表面腐蚀产物经X射线衍射分析,腐蚀产物的物相主要为Fe2O3。该4台容器的介质是中变气,由转化炉送来的转化气含13.3%左右的CO,经过中温变换反应器变换的作用是使CO在高温和催化剂存在的条件下,与水蒸汽反应生成CO2和H2,生成了需要的原料氢气。而经由中温变换反应器变换后的气体叫做中变气,在制氢装置现场当有阀门关闭不严造成的泄漏现象,CO2含量较高。这样容器就处于酸性环境下,容器外表面包覆着岩棉和铝皮,雨水或冷凝水存在于钢材外表面,很难蒸发掉。于是在容器外表面发生吸氢腐蚀现象,构成无数个原电池,负极(Fe):铁被氧化Fe-2e=Fe2+;正极(C):溶液中的H 被还原2H+2e=H2↑,随后不稳定的Fe2+被氧化为Fe3+,即Fe2O3。CO2含量越高,温度升高,腐蚀速度加快,而产生的H2还有可能对钢板造成氢损伤。

3 结论

GB713 《锅炉和压力容器用钢板》 中Q345R(原16MnR)的Mn含量要求为1.20%~1.60%,显然该4台容器基材不是质量证明书中所给出的16MnR材料,加之基材存在大面积分层、复合板结合处部分脱焊等情况,强度无法满足用户的使用工况。故经本次检验,压力容器的安全状况等级定为5级,要求用户停止使用。

2013-08-06)