纤维素乙醇工程化探讨

岳国君,武国庆,林鑫

纤维素乙醇工程化探讨

岳国君,武国庆,林鑫

国家能源生物液体燃料研发 (实验) 中心,北京 100020

岳国君, 武国庆, 林鑫. 纤维素乙醇工程化探讨. 生物工程学报, 2014, 30(6): 816−827.Yue GJ, Wu GQ, Lin X.Insights into engineering of cellulosic ethanol. Chin J Biotech, 2014, 30(6): 816−827.

出于对能源安全、大气污染的担忧以及促进农村经济发展的考虑,世界许多国家使用乙醇作为含氧添加剂或交通运输燃料来替代汽油。纤维素乙醇生产原料丰富,且具有明显的低碳排放特性而备受关注。随着全球范围内几套大型纤维素乙醇示范装置的相继试车,工程化问题将得到解决,并有望在2015−2016年完成装置的经济性考核,逐步进入商业化阶段。为避免原料“与人争粮,与粮争地”,1代燃料乙醇将逐步向2代纤维素乙醇过渡。本文在综述近期国内外纤维素乙醇产业化概况的基础上,从化学工程和生物工程的角度对预处理、酶制剂及酶解工艺、戊糖/己糖共发酵菌株及工艺、装备等几个方面的技术进展进行剖析,讨论了工程化遇到的主要问题,探讨了我国纤维素乙醇技术的发展方向。

纤维素乙醇,预处理,纤维素酶成本,转化效率,装备,工程化,进展

出于对能源安全、大气污染的担忧以及振兴农村经济发展的考虑,世界许多国家使用乙醇作为含氧添加剂或燃料来替代汽油,并制定了一系列配套的支持政策。美国和巴西的燃料乙醇应用规模全球最大,分别占本国汽油燃料消费量的10%和50%以上。以美国为例,2013年使用30%的玉米生产了3 949万t燃料乙醇,使美国石油对外依存度降低6%,降低汽油消费价格0.5−1.5美元/加仑,燃料乙醇替代了源于4.62亿桶原油精炼的汽油,这些原油相当于美国从委内瑞拉和伊拉克进口量的总和,燃料乙醇行业创造8.6万个直接工作岗位、30万个间接就业岗位和440亿美元GDP,上缴83亿美元税收,对农业纯收入贡献1 310亿美元。E10乙醇汽油可使CH减排9.7%,CO减排36%,苯系污染物减排39%,气溶胶排放减少。美国橡树岭国家实验室的研究表明,与普通汽油E0相比,E10乙醇汽油的颗粒物 (PM) 减排量为6%−6.6%,E20乙醇汽油的颗粒物 (PM) 减排量能达到29.4%−41.8%。

生物质液体燃料产品原料广泛,如农林废弃物、能源作物等,而对适合做能源作物的植物已有明确的结论。但是,目前国际上粮食和甘蔗仍旧是燃料乙醇的主要原料。随着产业规模的扩大,使用这些原料的问题变得越来越突出。美国政府已确定了产业方向,认为纤维素乙醇是走向下一代生物燃料的基石。尽管目前遭遇“添加上限”的问题,纤维素商业化项目并未受阻,2014年美国将有6个纤维素乙醇工厂完成建设。在“不与民争粮”方针的指引下,我国已逐渐由粮食乙醇向非粮乙醇转变,目前已有3套木薯燃料乙醇装置投产,4个木薯乙醇项目获批待建。

作为能源产品来说,能量投入/产出比和温室气体排放量是评价生物液体燃料是否可行的两个关键因素。而对于以淀粉、糖或能源作物为原料生产的燃料乙醇,种植环节的能耗占到化石能源总消耗的30%;相对于乙醇本身的产出能量 (27.6 MJ/kg乙醇) 而言占到了40%以上。与非粮原料木薯和甜高粱相比,玉米秸秆在土地使用率、能耗、环境排放量和耗水量方面都占据绝对优势,是最有开发前景的生物质原料。全生命周期能效和排放分析已有很多研究,纤维素乙醇从两方面都强于1代及1.5代原料已成为共识。因此,原料必须转向农林废弃物,发展相应的纤维素乙醇技术。

虽然纤维素乙醇技术日臻成熟,进入工业示范,但目前在预处理、酶制剂与酶解工艺、戊糖/己糖共发酵菌株与工艺以及设备装备方面依然有待提升。本文在综述国际纤维素乙醇技术发展的基础上,从化学工程和生物工程的角度剖析了纤维素乙醇各工序在工程化进程中遇到的主要问题,提出我国纤维素乙醇产业发展的若干思考,探讨了纤维素乙醇技术的发展方向。

1 纤维素乙醇技术现状

据国际能源署 (IEA)统计,截至目前共有102个纤维素项目,有3个示范项目已运转,8个项目在建,预计至2016年将有15个项目投产。以生物化学转化路线生产纤维素乙醇的主要商业化装置如表1所示,预计2014年纤维素乙醇产能将超过30万t/年。

从表1可以看出,多家技术路线,各展其长,但各商业化的装置均未经长期生产实践考核,还没有形成为多数企业普遍接受的主流工艺。

国内已有万吨级装置如表2所示,也未见长期连续稳定运转的考核报道,更没有公布规范的技术经济评价材料。国内均采用自主研发技术,并结合副产品建设生产装置。

表1 世界主要纤维素乙醇商业化装置[8-10]

Note: DOE0.5* and USDA0.75* refers to the interest-free loan amount ($100 million) provided by the U.S. Department of Energy (DOE) and the United States Department of Agriculture (USDA), and so on; ton/a: ton per year; M: million dollars.

表2 国内建成的纤维素乙醇示范装置情况[15-17]

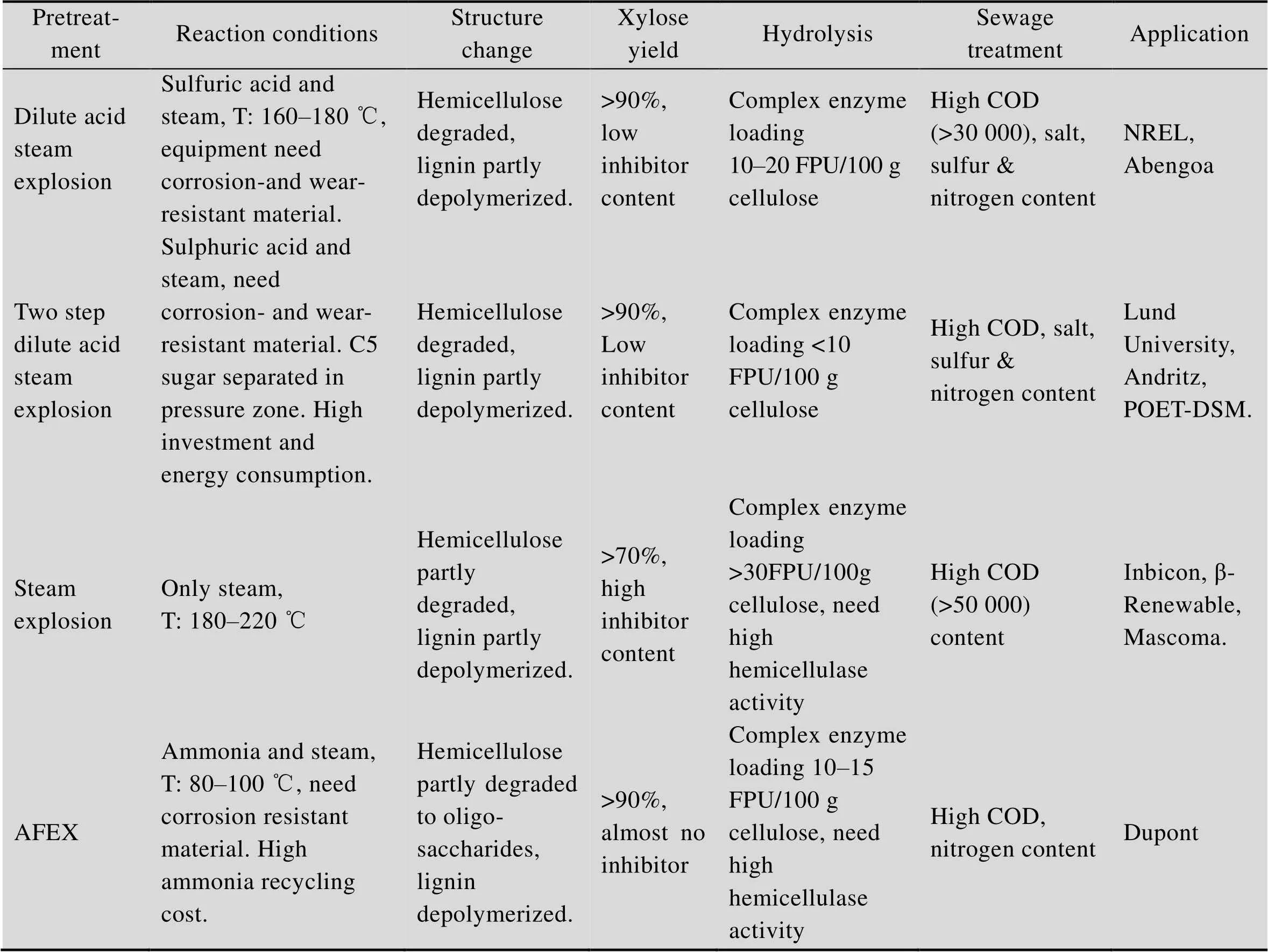

1.1 连续蒸汽爆破预处理

预处理技术经过几百套小试、中试验证,几条技术路线逐渐清晰,商业化装置主要集中在添加化学试剂的连续蒸汽预处理路线;中性预处理技术也有重大突破,优势比较突出。装备方面则借鉴现代制浆造纸设备厂的成熟经验,从间歇转向连续设备,并取得突破。连续预处理设备有潘地亚 (Pandia) 横管连蒸系统和适合更大规模的卡米尔 (Kamyr) 立式连续蒸煮系统。如美国POET-DSM首套商业化装置即采用Andritz公司设计制造的立式连续蒸煮系统。国外Abengoa和Beta-Renewables公司首套商业化装置的预处理设备均采用连续预处理设备,并由造纸设备公司负责设计制造。

高效的预处理工艺能有效改变植物细胞壁的结构和组成分布,去除细胞壁微纤丝的半纤维素外鞘,暴露结晶纤维素内核,打开了酶分子进入的通道,从而显著地提高其对酶作用的敏感性,同时预处理后的底物要具有高的糖收率和低含量的降解产物。预处理过程会引起纤维素的结晶度、晶型和聚合度的变化。在蒸汽预处理过程中,纤维素聚合度下降,同时高压蒸汽的骤然释放,破坏了纤维素晶体内部的氢键,增加了纤维素还原性末端基,使无定形区破坏并提高了纤维素结晶度。稀酸预处理中,半纤维素的水解和溶解被认为是导致纤维素酶可及面积增大的主要机制。在氨爆 (AFEX) 工艺过程中,除了发生碱性降解和类似蒸汽爆破的效果外,液氨处理还使纤维素结晶度下降,部分纤维素从纤维素Ⅰ型晶型向纤维素Ⅲ型晶型转变;此外,半纤维被降解成寡糖并被脱去乙酰基,大部分木质素解聚重排,从而对酶具有高的可及性。

先进的预处理不仅自身的成本低,而且会对所有其他生物过程的操作成本产生实际和广泛的影响,表3总结比较了几种主要预处理技术的特点和对下游工序的影响。

稀酸预处理由于其低的酶加量和较高的木糖收率,使纤维素乙醇的经济性得到改善,商业化成为可能,但也面临着高温下设备腐蚀和后续高盐污水处理的问题。中性预处理技术由于不添加化学品,降低了设备腐蚀和污水处理的难度,但需要更高的反应温度和压力,这对连续反应器的设计提出挑战,高的酶加入量和较低的木糖收率也考验着工艺过程的经济性。总体来看,目前添加少量化学试剂预处理工艺经济性更好,也为多数示范装置所采用,然而中性预处理始终是工艺的发展方向,这取决于酶制剂与预处理技术的共同进步。

回顾造纸行业制浆工艺的发展历程,为纤维素乙醇预处理工艺提供了重要借鉴。19世纪中期至20世纪中期造纸行业普遍采用亚硫酸盐制浆法,酸性蒸煮对设备的腐蚀和污水处理一直难以解决,直到被碱性硫酸盐制浆法取代。但碱法制浆产生的黑液富含木质素,环保处理投资大、成本高。最近几年开发的中性制浆法减少了化学品的应用,其制浆的效果正进行中试试验。

1.2 提高酶活性

纤维素酶的使用量是由两方面决定的,一是预处理对底物酶解性能的改善,二是酶自身活性的提高。前者通过预处理过程,以酸性或碱性机理切断糖苷键或酯键,打开半纤维素、木质素与纤维素间的交联结构,显著改善了酶对底物的可及性,有效降低了酶的加入量。后者则通过菌株筛选、基因表达等手段提高酶的活性和产量。以诺维信公司的酶制剂产品为例,Cellulast 1.5 L、CTec、CTec2、CTec3的酶活性逐步提高,前三者滤纸酶活分别为75、94、120 FPU/mL,CTec2与Cellulast 1.5 L相比,滤纸酶活提高了60%;而CTec3的转化效率又是CTec2的1.5倍,其半纤维素酶的活性也显著提高。CTec2及CTec3的酶制剂蛋白含量显著增加,提高了对酚类、木寡糖等抑制物及单糖产物的耐受能力,可以在较少的酶使用量下,直接酶解不水洗的预处理物料。

表3 主要预处理技术特点及对下游工序的影响[21-25]

不同纤维素酶系组分的复配及与半纤维素酶的复配是提高纤维素酶制剂降解效率、降低酶用量的重要策略。其作用机制是协同作用,即两种或两种以上酶共同作用时,其催化效率远高于这些酶的单独连续作用。协同作用仅在两种酶分别作用纤维素/半纤维素的不同区域时才会发生,一种酶为另一种酶提供了新的作用位点。氧化酶同样会与纤维素酶发生协同作用,如近年来备受关注的GH61糖苷酶家族蛋白具有糖苷氧化酶活性,可以通过氧化反应使得纤维素被部分氧化降解,并在一定程度上破坏其结晶结构,从而使纤维素更容易被纤维素酶降解,其开发与应用可能是提高木质纤维素可降解性的另一种有效途径。近期研究人员发现一种叫做CelA的纤维素酶,其消化纤维素的速度比当前市场上主要的纤维素酶要快近两倍,还能够消化木糖。它是一种非常复杂的酶,由2个催化结构域和 3个结合模体构成,具有两个互补的催化结构域可协同发挥作用,这很可能是导致它高效降解纤维素的原因。如果这种酶能够在更大型的测试中继续表现良好,可能会改变商业纤维素酶“鸡尾酒”设计蓝图,帮助降低纤维素乙醇等生物燃料的制造成本。

1.3 开发戊糖/己糖共发酵菌株和新的代谢途径

国外非常重视戊糖发酵菌株的开发,通过基因工程技术改造普通酿酒酵母使其能够代谢戊糖生产乙醇的研究已持续了近20年。国外企业及研究机构将真菌或细菌的戊糖代谢途径在酿酒酵母中得到高活性表达,来提高基因工程酵母的乙醇发酵特性,并取得了突破。下一步将继续改进戊糖酵母的性能,尤其是提高对水解物中抑制物的耐受性,提高生产强度。随着戊糖/己糖共发酵菌株性能不断改进,共发酵工艺已成为趋势。几种商业化菌株在各国多套中试装置上进行测试并已经或准备在商业化装置上应用,如表4所示。其中424A (LNH-ST) 已在中粮500 t/年的纤维素乙醇中试上进行测试,总糖利用率超过85.0%,乙醇转化率超过42.0%,效果良好。

传统的乙醇发酵由于丙酮酸途径产生CO,降低了葡萄糖碳原子利用率。美国加州大学的研究人员开创了一种新的混合途径非氧化糖酵解 (NOG) ,他们重新改造了最核心的代谢途径,并找到了一种新方法增加乙酰辅酶A的产出,将葡萄糖的6个碳原子转化为3个乙酰辅酶A分子,因此不会因为二氧化碳损失2个碳原子。这种新的代谢合成途径解决了乙醇生产过程中的局限性——损失碳水化合物原料中1/3的碳原子,有望使目标产物产量提高30%,从而使乙醇与生物质合成烃具有竞争性。

2 工程化遇到的主要问题

纤维素乙醇技术经过近几十年的发展,完成了中试试验,经过示范装置验证,现已有多套万吨级规模的商业化装置在建。从装置规模来看,在美国农业条件非常好的地区,原料收集半径可达80 km,最大装置规模约7.5万t/年,每形成万t/年生产能力的投资强度在2 200万−4 670万美元之间,折合人民币约为1.36亿−2.89亿元(详见表1)。

表4 几种主要商业化共发酵菌株性能分析[36-39]

美国斯坦福公司2008年对纤维素乙醇进行技术经济评价,结论是与2008年在美国建设同样规模的玉米干法乙醇相比,稀酸预水解法乙醇产品成本高近1倍,装置投资高近1倍,固定资产回报率 (ROI) 相应降低。近期从国内外多家中试运转和示范装置测算成本情况来看,成本仍然高于汽油价格,尤其是原料成本、酶制剂成本、折旧和污水处理费用占较大比例。

目前,纤维素乙醇酶解底物固含量一般在20%−25%,得到糖的浓度在100−140 g/L,发酵后乙醇浓度约4%−6% (/)。而当蒸馏单元进料中乙醇浓度高于4% (/) 时蒸馏能耗较 低。但即使这样,与玉米乙醇相比,能耗仍旧偏高。各项技术指标对比如表5所示。

展望今后的纤维素乙醇进程,对实现工程化中遇到的主要问题进行大致的梳理。

2.1 设备系统稳定运行的可靠性

设备是纤维素乙醇生产的基础,设备的可靠性是装置长周期运行的前提。工厂的非计划停工会造成巨大损失。分析纤维素乙醇装置各操作单元,高温高压下预处理进料设备的磨蚀和酸碱对设备的腐蚀问题较严重,预处理设备较其他设备更容易发生故障。为此,首先要正确选择设备材质,其次要对在苛刻条件下常与物料接触表面进行耐磨蚀的特殊处理,反应器进行衬里处理。对于易冲刷、易腐蚀部位,还应进行定期定点测厚,重点监控,并采取合适的应对措施,确保腐蚀速率在可控范围内。

应注重加强自动化控制技术应用,提高产品质量和劳动生产率。通过提高仪表检测系统精度和可控性,保证设备系统运行的稳定可靠性,精准控制预处理、酶解和发酵过程中酸碱pH值、温度、压力和流量等关键参数,防止扩培及发酵过程染菌等造成的非计划停工,尽可能减少过程中糖的损失,提高乙醇收率。

2.2 酶成本

纤维素酶对纤维素的水解效率低下是纤维素乙醇工业化生产的主要瓶颈之一,酶成本仍是纤维素乙醇成本仅次于原料的一项大支出 (20%−30%)。由于纤维素酶的比活力明显低于淀粉酶,从而使纤维素乙醇的用酶量是淀粉乙醇用酶量的30−50倍,中粮集团500 t/年的纤维素乙醇中试装置的多年运行经验也验证了这一点;并且纤维素酶的价格总体上并不低于淀粉酶,以上两点是导致酶成本居高不下的最主要原因。

近几年酶制剂成本及构成情况如表6所示 (从装置的实际运行情况来看,由于底物不同和售价的不同,酶成本会高于表中数据)。可以看出与玉米乙醇酶制剂成本约60元/t乙醇相比,未来纤维素酶成本还有很大的降低空间。

表5 玉米乙醇和纤维素乙醇技术指标对比

表6 酶制剂成本及构成分析[43-46]

*An average annual exchange rate between US dollar and RMB is 6.77 in 2010 and 6.31 in 2011 respectively.

**Enzyme protein accounts for circa 20% of the mass of liquid enzyme.

除了酶的自身生产成本外,酶制剂的精制、运输等过程的成本将占总成本1/3以上。酶制剂的生产通常要对菌种发酵产生的粗酶液进行分离除菌丝和孢子、浓缩、稳定配方等制备过程,后续还有储存和运输过程,使用酶制剂过程中又需要加水稀释,酶的提浓和稀释过程会耗费能量。因此将产酶单元集成到乙醇生产装置中,直接用粗酶液酶解底物已成为趋势,而且未经加工的粗酶液有更高的水解效率。如POET-DSM的7.5万t/年和杜邦的8.3万t/年的商业化装置均将采用原位产酶、用酶模式,有效降低酶的成本。

2.3 酶解、发酵效率

与淀粉酶解过程相比,纤维素酶解效率低,反应时间长。淀粉加入液化酶经喷射液化后,在3 h内即完成长链糖苷键的断裂生产糊精 (低分子寡糖),在全糖化工艺中加入糖化酶约10 h时葡萄糖DE值可超过90%,总的酶加入量约占原料总重的0.2%,这种高效的酶催化作用使淀粉糖化过程容易实现,降低了淀粉产糖的成本。纤维素酶根据酶的活性不同,酶加入量通常约占木质纤维素原料总重的2%−5%,而且酶解72 h或者更长时原料转化率才超过85%。与淀粉酶相比,纤维素酶效率要低100倍以上 (g糖/g酶·h),成本高出约30倍。

目前先进的玉米乙醇技术,发酵50 h醪液乙醇浓度即可达到15% (/),发酵效率达到3.0 g乙醇/(h·L)。而纤维素酶解液中混合糖浓度偏低 (10%−14%),乙酸等酵母抑制物浓度较高 (2−5 g/L),而基因工程菌株对戊糖、己糖代谢的不同步性延缓了整个发酵过程。通常发酵72 h后,乙醇浓度仅达到5% (/),发酵效率仅约0.7 g乙醇/(h·L),不到玉米乙醇的1/4。

2.4 装备效率

在解决了预处理设备之后,核心是解决黏度多变系统的“三传一反”问题。预处理物料酶解时 (20%−30%的底物浓度),起始黏度高达 2 500−4 000 mPa·s,但在酶解2−5 h后,黏度会迅速降低至100 mPa·s以下。现有单独的间歇反应器已无法满足纤维素酶解这种高效混合和快速降黏特点需求,开发快速混酶降黏与酶解分步进行的半连续高效新型酶解反应器迫在眉睫。中粮集团联合诺维信公司开发了半连续的酶解设备,并在500 t/年的纤维素乙醇中试上进行了验证,与传统间歇酶解设备相比在相同水解率的情况下可降低酶解过程能耗约20%。丹麦Dong Energy公司的4 000 t/年Inbicon纤维素乙醇试验装置则开发适合了高固含量的卧式螺带搅拌桨连续酶解设备,尝试解决高黏物料与酶的混合、酶解以及降低能耗的问题。底物黏度可快速降低源于酶解过程中物料的平均粒度尺寸不断变小,改变了底物的流变性能。因此,为使高固、高黏物料体系下酶和物料快速均匀混合,充分发挥酶的作用,必须深入研究模拟高固、高黏底物的流变性质,为开发高效的酶解装备提供理论基础。

目前,乙醇生产受限于酵母性能,偏低的发酵效率使发酵罐体积超过上千立方米,而 5万t/年规模纤维素乙醇发酵罐的体积达 2 000 m。庞大的发酵罐和水耗造成传质传热效率的降低,导致能耗增加。提高发酵效率的本质是改进共发酵菌株的性能,同时对发酵反应器进行深入研究,提高效率,降低水耗和能耗。

3 发展方向探讨

3.1 博采众长,集成创新,开发纤维素乙醇成套装备

纤维素乙醇装备跟随技术的发展,也完成了中试考核,正在经历示范装置验证过程。其主要借鉴了现代制浆造纸和传统乙醇发酵行业的设备制造经验,设备的可靠性亟待验证,效率有待提升。未来应在此基础上,结合纤维素乙醇不同工段的物料特性,进一步集成创新,开发高效规模化预处理装备 (尤其是耐受更高压力的中性预处理设备喂料器等),强化传质传热过程,降低糖的损失;依据酶制剂和发酵菌株特性,开发适合高固、高黏底物的半连续、连续酶解设备以及同步糖化发酵设备,缩短反应时间,提高酶解和发酵效率,最终达到提高发酵液乙醇的浓度,降低纤维素乙醇成本的目的。

3.2 协同开发预处理与酶解工艺,降低预处理强度,提高酶制剂效率

近年来,学术界对植物细胞壁化学组成与超微结构在预处理、酶解过程中的变化进行深入细致的研究,从机理上加深对转化过程的理解,为预处理新工艺和装备的开发奠定基础。国内外产业界在示范装置上将对稀酸汽爆、中性汽爆和氨爆预处理等多条路线进行考核,最终在相互竞争中优胜劣汰,形成经济可行的实用路线。因为预处理工艺的选择会影响水解所需酶的数量和类型,因此预处理和酶解工艺的协同开发至关重要,要找到两者影响总成本的平衡点;从长远角度来看应逐步降低预处理的强度 (温度、停留时间和酸碱度等),充分发掘生物催化剂的特性——酶制剂的高效性和专一性,通过提高酶制剂的活性和优化配方来弥补降低预处理强度而产生的不利因素。如中性预处理底物中含有大量的半纤维素,因此开发适合中性预处理的复合酶制剂需要有更高的半纤维素酶活力,酶制剂的活性与配方组成决定了中性预处理技术的可行性。

3.3 构建高效的产酶工程菌及乙醇发酵菌株,发展原位产酶/菌株、用酶/菌株模式

当前,国际上的先进产酶菌株和共发酵菌株均为少数几家专业公司和研究机构所掌握,国内公司也已开发了自己的酶制剂和共发酵菌株。今后一段时期内酶制剂的重点应是通过基因工程途径提高酶的产量,通过理性设计的蛋白质工程技术和酶的体外定向进化技术提高酶的比活力或者提高酶的热稳定性、pH稳定性等。发酵菌株则通过基因工程途径及驯化技术进一步提高菌株对抑制物的耐受性,并继续探索进一步提高碳原子利用率的代谢途径。产业方面纤维素乙醇生产商应与酶制剂公司及乙醇菌株公司深度合作,发展原位产酶/菌株、用酶/菌株的模式,从而大幅度降低酶制剂/菌株在精制、运输和包装方面的成本。

3.4 共发酵优先,力争能源产品最大化

未来通过微生物技术和装备技术的进步,提高反应体系固含量,以增加可发酵糖浓度和成熟醪液的乙醇浓度,这是纤维素乙醇技术的重要发展方向。虽然戊糖可以用来生产沼气,但单位木糖生产沼气与生产乙醇相比,无论从产品热值还是从产品价值来说前者均处于劣势,因此优化戊糖/己糖共发酵菌株性能和工艺,尽量提高糖醇转化率,提高乙醇得率是另一个发展方向,以上两点可有效提高纤维素乙醇的能量产出/投入比值。当然对于化学组成极其复杂的木质纤维素原料来讲,分级利用,拓宽能源产品的品种是提高总能效的方向,要以能源产品产出最大化为目标,应重点考虑建设乙醇−沼气−电力联产装置。

REFERENCES

[1] Technology Roadmap: Biofuels for Transport. France: International Energy Agency, 2011.

[2] Renewable Fuels Association. Falling walls & rising tides: 2014 Ethanol industry outlook [EB/OL]. [2014-01-26]. http://www.ethanolrfa. org/pages/annual-industry-outlook.

[3] HEI Special Committee on Emerging Technologies. The Future of Vehicle Fuels and Technologies: Anticipating Health Benefits and Challenges. Communication 16. Boston: Health Effects Institute, 2011.

[4] Storey JM, Barone T, Norman K, et al. Ethanol blend effects on direct injection spark-ignition gasoline vehicle particulate matter emissions. SAE Int J Fuels Lubr, 2010, 3(2): 650–659.

[5] Xie XM, Zhou F, Zhao YH, et al. A summary of ecological and energy-producing effects of perennial energy grasses. Acta Ecol Sin, 2008, 28(5): 2329–2342 (in Chinese).解新明, 周峰, 赵燕慧, 等. 多年生能源禾草的产能和生态效益. 生态学报, 2008, 28(5): 2329–2342.

[6] Kang LP, An F, Earley R, et al. Energy grass crops for liquid biofuel production: key questions. Innovation Center for Energy and Transportation, 2012 http://www.icet.org.cn/adminis/uploadfile/ 201261115291764630.pdf. (in Chinese).康利平, 安锋, Earley R, 等. 能源草生物液体燃料利用的关键问题. 能源与交通创新中心, 2012. http://www.icet.org.cn/adminis/uploadfile/201261115291764630.pdf.

[7] US Department of Energy. Replacing the whole barrel to reduce US dependence on oil[EB/OL]. [2014-01-26]. http://www1.eere.energy.gov/biomass/ pdfs/replacing_barrel_overview.pdf.

[8] Bacovsky D, Ludwiczek N, Ognissanto M, et al. Status of advanced biofuels demonstration facilities in 2012. IEA Bioenergy Task 39: Commercializing 1st and 2nd generation liquid biofuels from biomass, 2013 http://demoplants.bioenergy2020.eu/ files/Demoplants Report Final.pdf.

[9] Solecki M, Scodel A, Epstein B. Advanced biofuel market report 2013[EB/OL]. [2014-01-26]. http://www.ez.org/jsp/controller? docId=32263.

[10] Brown TR, Brown RC. A review of cellulosic biofuel commercial-scale projects in the United States. Biofuels Bioprod Bioref, 2013, 7(3): 235–245.

[11] Ou XM, Zhang XL, Chang SY, et al. Energy consumption and GHG emissions of six biofuel pathways by LCA in (the) People’s Republic of China. Appl Energy, 2009, 86: S197–S208.

[12] Zhang ZS, Yuan XG. Net energy analysis of corn fuel ethanol life cycle. Environ Sci, 2006, 27(3): 437–441 (in Chinese).张治山, 袁希钢. 玉米燃料乙醇生命周期净能量分析. 环境科学, 2006, 27(3): 437–441.

[13] Kong DZ, Wang YC, Sun J, et al. Analysis of land utilization, energy consumption, environmental effect and water consumption in production of fuel ethanol with biomass. Chin J Process Eng, 2011, 11(3): 452–460 (in Chinese).孔德柱, 王玉春, 孙健, 等. 燃料乙醇生产用生物原料的土地使用, 能耗, 环境影响和水耗分析. 过程工程学报, 2011, 11(3): 452–460.

[14] Yue GJ, Wang MY, Lin X. Study on the green house gas (GHG) emission and energy input/output assessment for fuel ethanol. Chem Ind Eng Prog, 2013, 32(11): 2599–2603 (in Chinese).岳国君, 王满意, 林鑫. 燃料乙醇温室气体排放与能量投入/产出的探讨. 化工进展, 2013, 32(11): 2599–2603.

[15] Announcement about the 50,000 t/y cellulosic fuel ethanol project of Shandong Longlive Bio-technology Public Limited Company approved by the NDRC, Securities Daily, 2012-05-16.山东龙力生物科技股份有限公司关于5万t/年纤维燃料乙醇项目获国家发改委核准的公告, 证券日报, 2012-05-16.

[16] 河南天冠企业集团有限公司河南省科学技术进步奖推荐书[EB/OL]. [2014-01-26]. http://www.nysti.ha.cn/2013gongshi/01.htm.

[17] Yan L, Lü HS, Zhang MH. Research progress in and industrialization development of cellulosic ethanol production. Liquor-making Sci Technol, 2013(10): 80–84 (in Chinese).闫莉, 吕惠生, 张敏华. 纤维素乙醇生产技术及产业化进展. 酿酒科技, 2013(10): 80–84.

[18] POET-DSM makes major technology, process purchase for commercial cellulosic bio-ethanol POET, LLC., 2012-10-24 [EB/OL]. [2014-01-26]. http:// www.poet.com/pr/poet-dsm-makes-major-technology-process-purchase-for-cellulosic-bio-ethanol.

[19] Ding SY, Himmel ME. The maize primary cell wall microfibril: a new model derived from direct visualization. J Agric Food Chem, 2006, 54(3): 597–606.

[20] Qu YB. Lignocellulose Degrading Enzymes and Biorefinery. Beijing: Chemical Industry Press, 2011: 206–207 (in Chinese).曲音波. 木质纤维素降解酶与生物炼制. 北京: 化学工业出版社, 2011: 206–207.

[21] Himmel ME. Biomass Recalcitrance Deconstructing the Plant Cell Wall for Bioenergy. Oxford: Blackwell Publishing Ltd, 2009: 297–308.

[22] Yang B, Wyman CE. Pretreatment: the key to unlocking low-cost cellulosic ethanol. Biofuels Bioprod Bioref, 2008, 2: 26–40.

[23] Galbe M, Zacchi G. Pretreatment: the key to efficient utilization of lignocellulosic materials. Biomass Bioenergy, 2012, 46: 70–78.

[24] Wyman CE, Dale BE, Elander RT, et al. Comparative sugar recovery and fermentation data following pretreatment of poplar wood by leading technologies. Biotechnol Progr, 2009, 25(2): 333–339.

[25] Elander RT, Dale BE, Holtzapple M, et al. Summary of findings from the biomass refining consortium for applied fundamentals and innovation (CAFI): corn stover pretreatment. Cellulose, 2009, 16(4): 649–659.

[26] Ljunggren M. Kinetic analysis and modeling of enzymatic hydrolysis and SSF. Cellulose, 2005, 2(4): 1–6.

[27] Kim Y, Ladisch MR, et al. Fractionation of cellulase and fermentation inhibitors from steam pretreated mixed hardwood. Bioresour Technol, 2013, 135: 30–38.

[28] Novozymes announces new advanced biofuels enzyme technology[EB/OL].[2014-01-26]. http:// www.ethanolproducer.com/articles/8580/novozymes-announces-new-advanced-biofuels-enzyme-techn-ology.

[29] Van Dyk JS, Pletschke BI. A review of lignocellulose bioconversion using enzymatic hydrolysis and synertistic cooperation between enzymes-Factors affecing enzymes, conversion and synergy. Biotechnol Adv, 2012, 30: 1458–1480.

[30] Merino ST, Cherry J. Progress and challenges in enzyme development for biomass utilization. Adv Biochem Eng/Biotechnol, 2007, 108: 95–120.

[31] Öhgren K, Bura R, Saddler J, et al. Effect of hemicellulose and lignin removal on enzymatic hydrolysis of steam pretreated corn stover. Bioresour Technol, 2007, 98(13): 2503–2510.

[32] Beeson WT, Phillips CM, Cate JHD, et al. Oxidative cleavage of cellulose by fungal copper- dependent polysaccharide Monooxygenases. J Am Chem Soc, 2012, 134(2): 890–892.

[33] Leggio LL, Welner D, Maria LD. A structural overview of GH61 proteins-fungal cellulose degrading polysaccharide monooxygenases. Comput Struct Biotechnol J, 2012, 2(3): 1–8.

[34] Roman B, Markus A, Yannick JB, et al. Revealing nature's cellulase diversity: the digestion mechanism ofCelA. Science, 2013,342(6165): 1513–1516.

[35] Olsson L. Biofuels. Berlin: Springer-Verlag. 2007, 108: 147–204.

[36] Lau MW, Gunawan C, Balan V, et al. Comparing the fermentation performance ofKO11,424A (LNH-ST) andAX101 for cellulosic ethanol production. Biotechnol Biofuels, 2010, 3(11): 1–10.

[37] Dutta A, Dowe N. An economic comparison of different fermentation configurations to convert corn stover to ethanol usingand. Biotechnol Prog, 2010, 26: 64–72.

[38] Jarno K, Minneboo I, Turk S, et al. Develpment of EngineeredStrains Enabling C5-sugar Fermentation for Cellulosic Ethanol Production in the KACELLE Project[C]. BIT's 2nd Annual World Congress of Bioenergy, 2012: 65.

[39] Suominen P, Dierickx L, Folkert G, et al. Cargill's CB1 platform for cellulosic ethanol production[C]. BIT's 2nd Annual World Congress of Bioenergy, 2012: 62.

[40] Bogorad IW, Lin TS, Liao JC. Synthetic non-oxidative glycolysis enables complete carbon conservation. Nature, 2013, 502(7473): 693–697.

[41] Bohlmann G, Cesar MN. Biochemical cellulosic ethanol. SRI Consulting, 2008 http://www.ihs.com/ products/chemical/technology/pep/biochemical-cell-ulosic-ethanol.aspx.

[42] Jiang Q, Sun YQ, Teng H, et al. Techno-economic analysis of cellulosic ethanol. Chin J Process Eng, 2012, 12(1): 97–104 (in Chinese).姜芹, 孙亚琴, 滕虎, 等. 纤维素燃料乙醇技术经济分析. 过程工程学报, 2012, 12(1): 97–104.

[43] “New enzymes turn waste into fuel.” Press release. Novozymes, Inc., 2010-02-15 [EB/OL]. [2014-01-26].http://novozymes.com/en/news/news-archive/Pages/45713.aspx.

[44] “Genencor Introduces Accellerase DUET.” Press release. Genencor, 2010-02-15 [EB/OL]. [2014-01-26].http://www.prnewswire.com/news-releases/genencor- introduces-accelleraser-duet-84369512.html.

[45] Humbird D, Davis R, Tao L, et al. Process Design and Economics for Biochemical Conversion of Lignocellulosic Biomass to Ethanol. NREL/TP- 5100-47764, 2011.05. http://www.nrel.gov/docs/ fyllosti/47764.pdf.

[46] Daniel KM, Piotr OP, Blake AS, et al. The challenge of enzyme cost in the production of lignocellulosic biofuels. Biotechnol Bioeng, 2012, 109(4): 1083–1087.

[47] Inbicon [EB/OL]. [2014-01-26]. http://www. inbicon.com/Technologies/Pages/Technologies.aspx.

[48] Di Risio S, Hu CS, Saville BA, et al. Large-scale, high-solids enzymatic hydrolysis of steam- exploded poplar. Biofuels Bioprod Bioref, 2011, 5(6): 609–620.

[49] Ding SY, Liu YS, Zeng Y, et al. How does plant cell wall nanoscale architecture correlate with enzymatic digestibility? Science, 2012, 338(6110): 1055–1060.

(本文责编 陈宏宇)

Insights into engineering of cellulosic ethanol

Guojun Yue, Guoqing Wu, and Xin Lin

National Energy Research Center of Liquid Biofuels, Beijing 100020, China

For energy security, air pollution concerns, coupled with the desire to sustain the agricultural sector and revitalize the rural economy, many countries have applied ethanol as oxygenate or fuel to supplement or replace gasoline in transportation sector. Because of abundant feedstock resources and effective reduction of green-house-gas emissions, the cellulosic ethanol has attracted great attention. With a couple of pioneers beginning to produce this biofuel from biomass in commercial quantities around the world, it is necessary to solve engineering problems and complete the economic assessment in 2015−2016, gradually enter the commercialization stage. To avoid “competing for food with humans and competing for land with food”, the 1st generation fuel ethanol will gradually transit to the 2nd generation cellulosic ethanol. Based on the overview of cellulosic ethanol industrialization from domestic and abroad in recent years, the main engineering application problems encountered in pretreatment, enzymes and enzymatic hydrolysis, pentose/hexose co-fermentation strains and processes, equipment were discussed from chemical engineering and biotechnology perspective. The development direction of cellulosic ethanol technology in China was addressed.

cellulosic ethanol, pretreatment, cellulase cost, conversion efficiency, equipment, engineering, progress

February 11, 2014; Accepted: March 10, 2014

National High Technology Research and Development Program of China (863 Program) (No. 2012AA022304).

Guoqing Wu. Tel:+86-10-56989586; Fax: +86-10-8561-5955; E-mail: wugq@cofco.com

国家高技术研究发展计划(863计划) (No. 2012AA022304) 资助。

网络出版时间:2014-04-15

http://www.cnki.net/kcms/doi/10.13345/j.cjb.140073.html