自动金丝球焊工艺中第一键合点成球缺陷分析*

王姜伙,金家富

(中国电子科技集团公司第38研究所,合肥 230088)

1 引言

目前,集成电路先进后封装过程关键技术中,封装管脚90%以上采用引线键合技术。所谓引线键合技术,是指以极细的金属引线(通常选择延展性好的金、铝)的两端分别与芯片和管脚键合,形成电气连接的技术。其中金丝具有良好的导电性,能抗蚀抗氧化,而微波电路又多使用砷化镓芯片,其电极表面也是金,故金丝是最理想的互连材料[1]。

2 键合原理

引线键合技术[2]分为三步:一是用外力将焊丝压倒在焊接区的表面上;二是提供焊接能量,热压焊用热能、超声焊用超声能量、热超声焊使用超声能和热能的组合;三是施加压力和能量后使金属表面产生塑性变形与分子扩散,从而使两种金属牢固地焊接在一起。单根键合引线的形成过程如图1所示[2]。

图1 引线键合过程

3 缺陷描述及分析

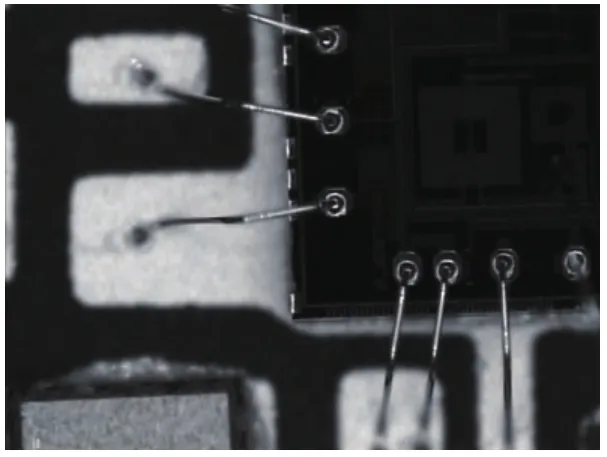

实施自动引线键合过程中发现第一键合点出现成形不良的问题,具体为第一点成形不良,有时出现第一点成球不均匀,有时会出现第一点线尾过长,如图2所示。调用手动模式进行单线键合时,上述现象没有出现。

图2 键合第一点缺陷

针对上述现象,结合以往批量生产经验,造成上述问题的原因可能会有以下三种:

(1)键合工艺参数设置不当,包括尾丝长度、打火参数、超声时间、超声功率和键合力等相关键合工艺参数的设置;

(2)真空系统故障也可造成金丝没有张紧,尾丝长度不受控;

(3)线夹间距不当,当线夹关闭时不能夹紧金丝,第二键合点完成后(下一根金丝第一点键合时)金丝长度不受控。

4 试验设计

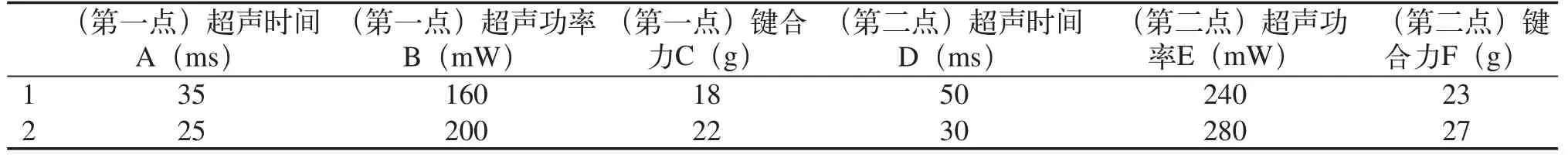

针对原因(1),首先认为尾丝长度、打火参数都与以往相同,由于打火杆位置固定,金丝与打火杆间隙设置没有被修改,故排除这两个因素。推断超声时间、超声功率和键合力设置不当有可能形成缺陷,决定采用正交试验方法开展键合工艺参数优化试验研究[3],根据现有键合工艺参数,确定如表1的三因素两水平。

经试验后确定A1B1C2D2E1F1为优化后的工艺参数,将该参数移植到自动键合程序中,再进行自动键合试验,成球缺陷依然出现。由此可排除键合工艺参数设置不当的因素。

表1 正交试验L8(27)因素水平表

针对原因(2),根据相关技术资料,真空系统如图3所示,由真空管道、控制电磁阀和导管等几部分组成。其工作原理如下:通过键合程序选择真空系统工作模式来控制电磁阀的导通和闭合,在导通时由于真空的作用,导管内会形成一股气流将金丝张紧,这样金丝就不会看上去很松弛。经与设备技术支持工程师沟通后,初步判断电磁阀芯可能由于长时间连续工作造成其内部堵塞,影响真空的正常工作。于是拆下该部件后用压缩空气吹干净后再用酒精棉球清洗了一遍,装上后重新试验,问题没有得到解决。此外,真空调节至稍大时还出现金丝被抽出导管的新问题。

针对原因(3),根据设备技术支持工程师的建议,在线夹打开的状态下,我们选择厚度为0.05 mm的塞尺放在中间,通过螺母调节间隙,以塞尺可轻轻用力拔出为限。在完成间隙调节后重新穿金丝进行键合,通过约100只产品的生产验证,在约60倍放大后观察,金丝表面没有线夹擦伤,也没有出现成球缺陷。图4是线夹间隙调整后第一键合点的外观。

图3 真空送丝系统

图4 第一键合点外观

5 结论

自动键合过程受多种因素的影响,本文对各种影响因素进行了逐条分析验证,最终根据实验结果找出原因,解决了第一键合点成球不良的问题。

线夹对金丝键合过程影响很大,当线夹间隙过大时,线夹不能夹持金丝会造成第一键合点成球缺陷,间隙过小又会造成送丝不畅通,最终确定线夹间隙在0.05 mm 较为合适。

[1]胡蓉,等.微波电路引线键合质量的影响因素分析[J].电子工艺技术,2009,30(2): 92-95.

[2]黄玉财,等.集成电路封装中的引线键合技术[J].电子与封装,2006,6(7): 16-20.

[3]旷仁雄,等.25 μm金丝引线键合正交试验研究[J].半导体技术,2010,35(4): 369-372.

[4]杨利业.引线键合自动送线系统关键技术研究[D].天津大学,2012.