烟气制酸吸收塔酸温控制系统改造

周圣兵

(江西铜业集团公司铅锌金属有限公司,江西 九江 332500)

1 引言

江铜铅锌金属有限公司是江铜集团根据江西省政府整合全省铜、铅、锌资源有关精神,建设铅锌冶炼项目成立的公司。一期200kt/a铅锌(铅、锌各100kt/a)工程配有一套冶炼烟气制酸系统,其设计规模为年产100%浓硫酸30万t。该制酸系统设计采用“两头一尾”[1]的方式:单套烟气制酸系统同时接收来自铅冶炼基夫赛特炉烟气和锌冶炼沸腾焙烧炉烟气。这种大型“两头一尾”的方式在国内铅锌冶炼行业属首次成功应用。2011年12月该系统对接单沸腾焙烧炉烟气制酸,2012年3月顺利实现同时接受基夫赛特炉和沸腾焙烧炉烟气,两个炉窑炉内压也得到较好控制,“两头一尾”的烟气制酸方式投产成功。

2 吸收塔入塔酸温改造前的运行情况

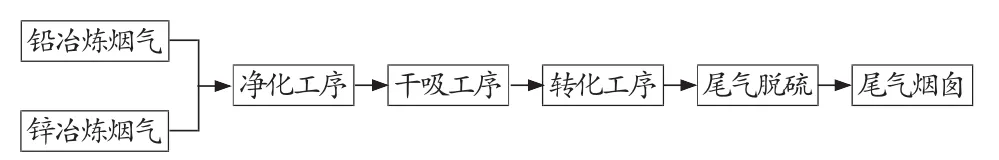

本套制酸系统采用“两转两吸”的工艺流程,分设净化、干吸、转化、尾气脱硫等工序。流程如下:

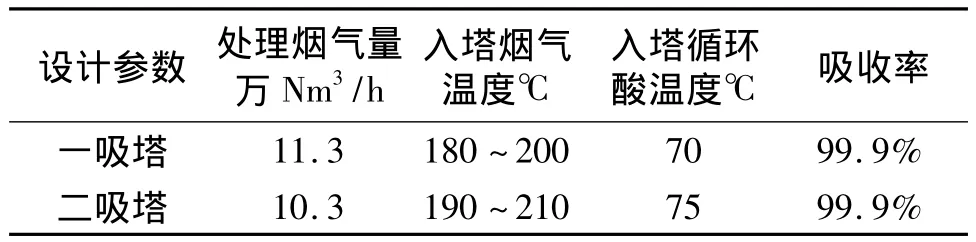

干吸工序一吸塔及二吸塔设计相关参数如下:

表1 一吸塔二吸塔部分设计参数

日常生产过程中,基夫赛特炉和沸腾焙烧炉同时满负荷作业,SO2浓度较高,烟气量较大,一吸塔、二吸塔入塔酸温在现有酸温控制系统的调节下能达到65~75℃,基本达到设计水平,总吸收率可以达到99.9%以上。当铅冶炼基夫赛特炉或锌冶炼沸腾焙烧炉出现工艺、设备等方面的故障,需停炉检修时,制酸系统之接收单台炉窑送过来的烟气,入塔烟气温度、烟气量、SO2浓度同时下降,属低SO2浓度烟气制酸[2]。为调节吸收塔入塔酸温,生产操作中不断关小AT-AP入口水阀,最小关至3%,此时引起AT-AP内部冷却水偏流,局部高温,维钝电流迅速上升,长时间在10A以上,最高可达60A,AT-AP腐蚀加剧,使用寿命缩短。

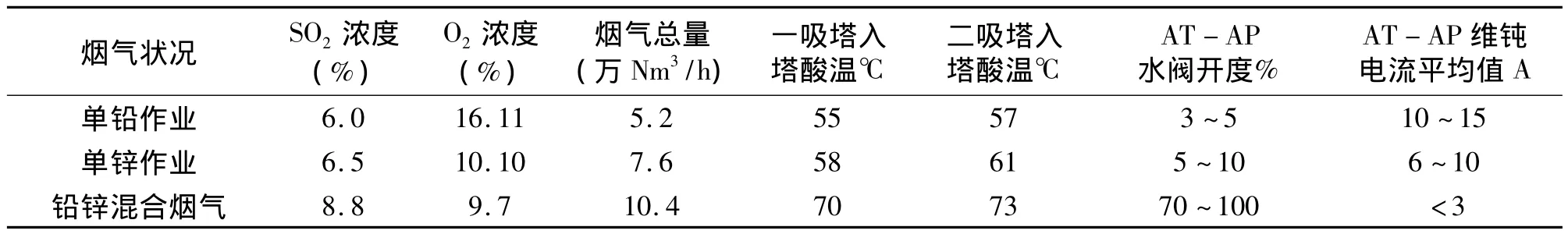

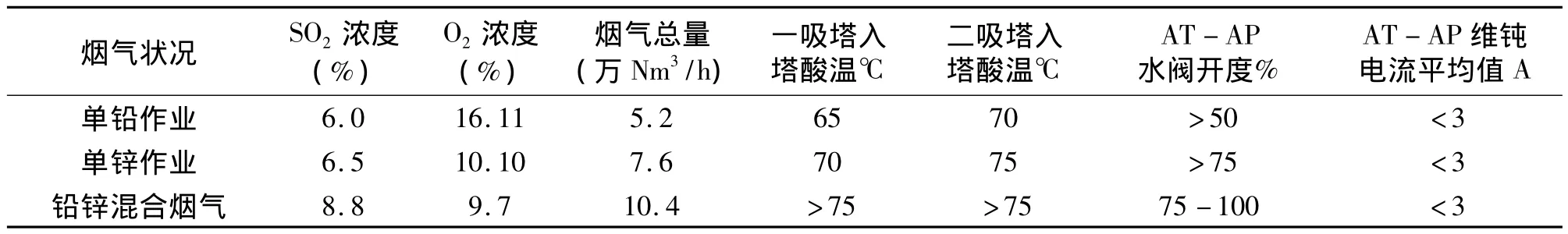

此时吸收塔入塔酸温在现有酸温控制系统调节下最高只能达到61℃,吸收率为99.3%,不能达到设计要求。改造前各炉窑作业对应的烟气状况以及吸收酸温实际值如下:

表2 改造前不同烟气状况下吸收酸温及AT-AP电流

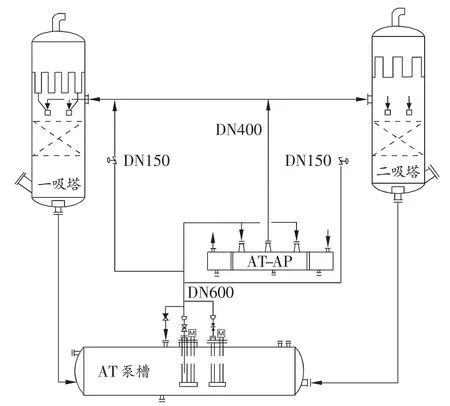

3 改造前干吸酸温控制系统流程简图

改造前吸收酸温控制系统流程图如图1。AT泵出口的高温酸(温度高于90℃)通过DN600的不锈钢阳极保护管道[3]进入 AT-AP,AT-AP出口DN400管道连接一个DN400-250三通,三通左右两边各通过DN250管道将浓酸输送至一吸塔和二吸塔塔内分酸槽。一吸塔及二吸塔入塔酸温通过泵出口DN150旁通管控制调节,管道上各安装有DN150的自动阀,通过自动阀开度来调节一吸塔、二吸塔入塔酸温。

图1 改造前吸收酸温控制简图

4 吸收酸温对吸收率影响

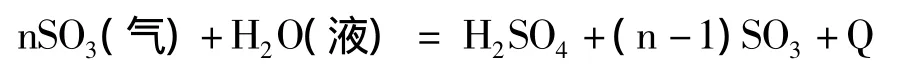

在烟气制酸过程中,三氧化硫的吸收是一个物理反应和化学反应同时发生的过程,其方程式如下:

气体中的三氧化硫从气相主体中向界面扩散,穿过界面的三氧化硫在液相中向反应区扩散。接着与三氧化硫起反应的水份,在液相主体中向反应区扩散,三氧化硫和水在反应区进行化学反应,最后生成的硫酸向液相主体扩散。事实上,气体中的三氧化硫不可能百分之百被吸收,只有吸收气体中超过硫酸相平衡的那一部分三氧化硫,超过的越多,吸收过程的推动力就越大,吸收速度就越快,吸收率就越高。一般把被吸收的三氧化硫数量和原来气体中三氧化硫的总数量之百分比称为吸收率。

任何浓度的硫酸,随着酸温的升高,液面上的三氧化硫、水蒸汽、硫酸蒸汽的平衡分压都跟着相应增加。对吸收过程来说,在入塔气体条件不变的情况下,意味着随着酸温的不断升高,推动力将越来越小,收率越来越低。酸温无限制地升高会出现液面上三氧化硫的平衡分压(Pso3)和入塔气体中三氧化硫分压(Pso3)成为相当的状态,这时三氧化硫的吸收过程停止、吸收率等于零。因此,要有较高的吸收率,酸温不能过高。

生产条件下,入塔烟气不易绝对干燥的,一般都含有一定量的水份(规定<0.1克/标准立方米)。在吸收塔内,入塔烟气温度合适时,如果入塔酸温很低,在传热传质过程中,不可避免地会发生局部温度低于露点。那么,气体中的三氧化硫就会有相当数量变成酸雾,继而被出塔烟气带走,这直接降低了吸收率。

生产中,三氧化硫在塔内被吸收的过程是绝热进行的,酸温随着吸收过程的进行逐步升高。酸温升高主要是由以下热量增加引起的:

(1)气体带入塔内的热量。气体带入塔内的热量直接与气体温度、气体量和气体成份有关。当温度高,气量大和三氧化硫含量高时,其热量就多。在一般的操作条件下,随着两相传质传热的进行,约有70%气体带入塔内的热量传给液相硫酸,使酸温升高。

(2)吸收反应热。吸收三氧化硫过程中,反应热的情况是比较复杂的。目前一般认为,该反应热包括了三氧化硫生成100%硫酸(液)的反应热、当100%硫酸稀释到出塔酸浓度时的稀热,入塔酸浓度提高到出塔酸浓度时的浓缩热。其中,浓缩热是负值,其它都是正值,它们的代数和即为吸收过程的反应热。反应热的多少,最终还是决定于吸收三氧化硫的总量。在一般的操作条件下,引起出塔酸温上升的因素中,反应热约占60%左右。

因此,出塔酸温一定会高于入塔酸温,如果不对吸收酸进行冷却,随着吸收三氧化硫过程的进行,酸温将越来越高,必将引起吸收率下降,甚至使吸收完全停止。所以必须使入塔酸通过浓酸冷却器降温。

影响吸收温度的另一个因素是入塔气温。从气体吸收的一般情况来看,入塔气温控制得低一些对吸收率有利,但对三氧化硫来讲,它是有限度的。入塔气温不能太低,原因有三:

①需要增大气体冷却设备和动力消耗;

②低于露点温度时会产生酸雾,引起吸收率下降并造成烟害和腐蚀设备;

③不利于热能的合理利用。

既然气体入塔温度不能太低,那么提高气体入塔温度行不行呢?过高地提高温度肯定是不行的。实践证明,适当提高入塔气体温度,非但不会降低吸收率,反而对吸收有利。

我们对吸收系统采用的是高温吸收工艺,所谓高温吸收不是单纯指入口气体温度高或吸收酸温度高,而是入口气体温度与吸收酸温同时高。高温吸收工艺具有下列特点:

(1)综合考虑了影响吸收温度的条件因素,提高了吸收温度,从而避免了生成酸雾,有利于提高吸收率。

研究酸雾的成因[4],冷凝量和酸雾的生成量,主要取决于三氧化硫和水蒸汽含量的多少,冷却速度和其它工艺设备等各种条件。这样,避免生成酸雾,要求注意如下几点:

a.尽量降低干燥后的气体含水量,从而达到有效地降低气体的露点温度;

b.提高吸收塔气体的入塔温度,使入塔前的气体不发生局部冷凝成酸雾,并使塔内的吸收温度保持在露点以上;

c.提高入塔酸温。从吸收温度上看,即使提高了入塔气体温度,若吸收酸温较低,吸收温度仍可能在露点以下,这样就会在塔内的局部范围产生酸雾。所以,在提高入塔气体温度的同时还要提高入塔酸温,如果能保证出塔酸温也在露点以上,那是完全可以避免生成酸雾的。

高温吸收工艺,就是巧妙的利用了98.3%的硫酸在100℃左右时,液面上的三氧化硫分压和水蒸汽分压仍然接近于零,以及酸雾生成条件的可控性,改变了两相温度的控制范围,提高了吸收温度,避免了酸雾产生,从而能获得比普通吸收过程还要高的吸收效率。转化后烟气以较高温度进入吸收塔,可以省掉三氧化硫冷却器,从而简化了工艺流程并相应地降低了能耗。

(2)出塔酸温度高,约为90~110℃,由此增加了传热温差,故也可适当减少浓硫酸冷却器的换热面积。提高了入塔气温和吸收酸温,同时有利于解决两转两吸的热平衡问题[5]。

综合高温吸收的出塔酸温控制以及一吸塔、二吸塔的工艺条件,为将塔内三氧化硫与水发生吸收反应时温度为100℃,一般将一吸塔入塔酸温控制在70℃左右,二吸塔入塔酸温控制在75℃左右,此时两塔的吸收率最高,总吸收率可达99.99%。

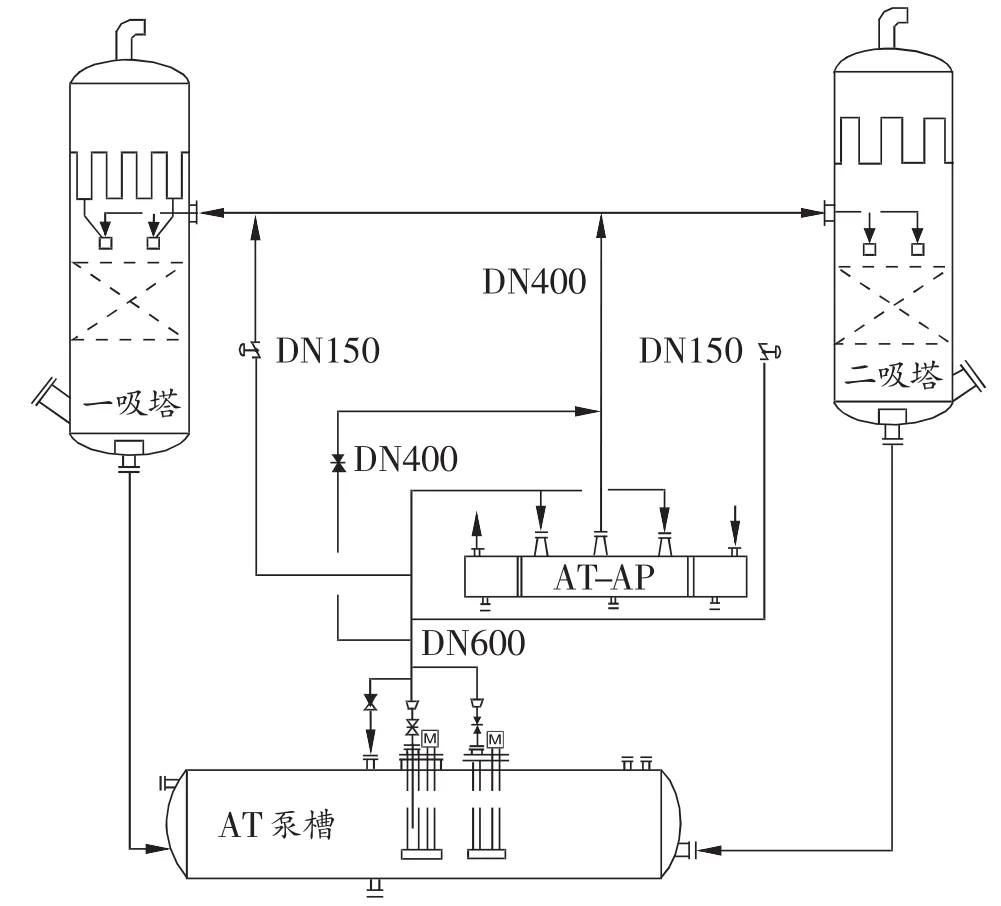

5 改造方案

为提高入塔酸温,本次改造在泵出口DN600不锈钢阳极保护式管道与AT-AP出口管道之间装一截旁通管。管道大小为DN400,管道材质为不锈钢阳极保护式管道,中间加装一个DN400的不锈钢蝶阀,通过蝶阀开度来调节一吸塔和二吸塔入塔酸温。具体流程图如图2。

图2 改造后吸收酸温控制简图

6 改造后运行情况

通过吸收塔入塔酸温管道改造,在新安装DN400不锈钢蝶阀开度大于50%,原DN150酸温调节自动阀开度100%的条件下,一吸塔、二吸塔入塔酸温在各种炉况作业时的温度最高可以达到表1-3值,此时AT-AP水侧入口阀门开度大大增加,AT-AP受热均匀,维钝电流可以控制在3A以下,比较稳定。

表3 改造后不同烟气状况下吸收酸温及AT-AP电流

同时,在表3所示温度条件下,一吸塔吸收率可达99.5%以上,二吸塔吸收率可达99.9%以上,总吸收率可达99.99%,完全达到设计要求,减少酸沫产生[6],提高了硫的利用率。

7 结语

通过吸收酸温控制系统改造后,单铅或单锌作业时一吸塔、二吸塔入塔酸温均可以达到设计值,降低了AT-AP维钝电流,延长了设备寿命;减少了酸雾产生,保证了高吸收率;提高了硫利用率,减轻了尾气脱硫系统负荷,为公司的清洁生产及尾气排放达标提供了保证。

[1]段林乔.单套制酸系统对应铅锌冶炼生产的成功应用[J].铜业工程,2013(2):18-22.

[2]崔恩虎.低浓度SO2烟气制酸转化系统设计及实践[J].硫酸工业,2006(6):30-34.

[3]胡永红,熊昭霞.阳极保护系统在硫酸装置中的运用[J].川化,2008(3):38-39.46.

[4]朱化芬,王云昆.硫酸尾气酸雾超标原因分析及技术改造[J].硫酸工业.2009(5):31-32.

[5]陈姗.烟气制酸工艺的热系统分析及优化[D].中南大学,2011.

[6]郑孝英,自振华,张润虎.烟气法制硫酸一吸塔的带酸沫量的减少[J].化工生产与技术,2010(4):53-55.