摩擦条件对超音速火焰喷涂WC-17Co涂层摩擦磨损性能的影响

耿哲 ,段德莉,刘阳,李曙

(1. 中国科学院金属研究所,沈阳 110016;2. 清华大学 摩擦学国家重点实验室,北京 100084)

热喷涂WC-Co涂层广泛应用于工业领域的耐磨部件,在延长使用寿命和降低制造成本方面发挥重要作用[1-2]。超音速火焰喷涂(HVOF)工艺具有粉末粒子飞行速度高、喷涂过程氧化烧损少的优势,可以制备硬度、孔隙率和耐磨性更优的WC-Co 涂层[3-4]。

针对WC-Co涂层的摩擦磨损性能,研究者们大多关注粉末类型[5-6]、喷涂工艺[7-8]、涂层微观结构[9-10]、涂层机械性能[11]等因素对其产生的影响,而忽略了或者不作为重点讨论摩擦条件的影响。WC-Co涂层的氧化行为与温度关系密切[12],涂层的损伤机制受到载荷的影响[13],磨痕表面的摩擦氧化反应和氧化膜的去除量与速度和时间紧密相关[14]。因此,温度、载荷、速度和时间等摩擦条件对WC-Co涂层的摩擦学行为会产生显著影响。然而目前专门针对摩擦条件影响的系统研究较少,从而缺乏对不同摩擦条件下WC-Co涂层摩擦学行为规律的认识,限制了WC-Co涂层在实际工况条件下的应用。

因此,基于关注摩擦条件对热喷涂WC-Co涂层摩擦磨损性能的影响,本文研究HVOF喷涂WC-17Co涂层在温度、载荷、速度和磨损时间等不同摩擦条件下的摩擦学行为,重点分析温度和载荷对热喷涂WC-Co涂层摩擦学行为规律的影响,探索涂层的磨损机制。

1 样品和实验方法

采用HVOF工艺在Q235钢上制备WC-17Co涂层。涂层的硬质相组成经X射线衍射(XRD)分析以WC为主,根据涂层截面金相和背散射电子像(BSE)照片测定涂层的厚度0.5~0.6mm,碳化物颗粒平均尺寸0.65μm。涂层的硬度为7.30GPa。

摩擦磨损试验在GW/ML-MS型高温球/盘试验机上进行。盘试样尺寸为30mm×30mm×6mm,涂层表面经磨削后Ra为0.3 μm;对摩副选用直径为Φ6.35的Si3N4陶瓷球,Ra小于0.1μm,硬度HRA大于95。盘试样旋转运动,通过砝码加载于陶瓷球,摩擦副在炉腔体内整体加热。摩擦磨损试验参数采用正交表L18(61×36)设计安排,如表1所示:温度分别为25℃、250℃、350℃、450℃、550℃和650℃,载荷为8N、18N和28N,速度为0.12m/s、0.30m/s和0.48m/s,运行时间为2h、4h和6h。磨损量以磨痕体积计量,采用2206B型表面粗糙度仪测量磨痕圆周上10个点的截面轮廓,通过积分计算磨痕截面积取平均值,再乘以磨痕中线周长得到。摩擦系数取稳定磨损期的平均值。

采用InspectF50和S-3400N扫描电镜(SEM)观测涂层截面微观组织和磨痕表面形貌;采用WHR S-60表面洛式硬度仪(载荷147N,保持15s)测定涂层硬度;用XPert Pro型X射线衍射仪测定磨痕表面的物相组成。

2 结果与分析

2.1 摩擦条件影响的方差分析

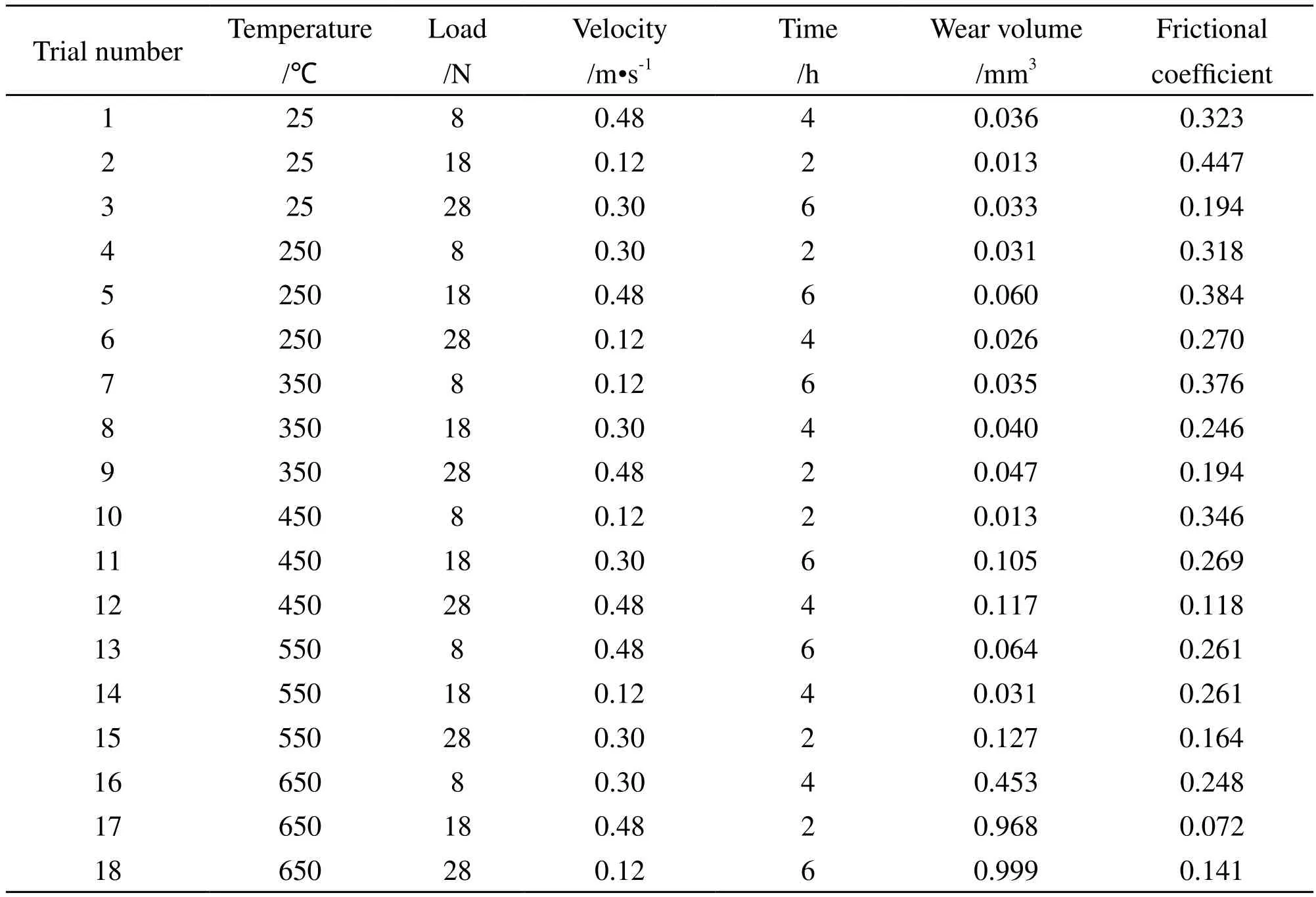

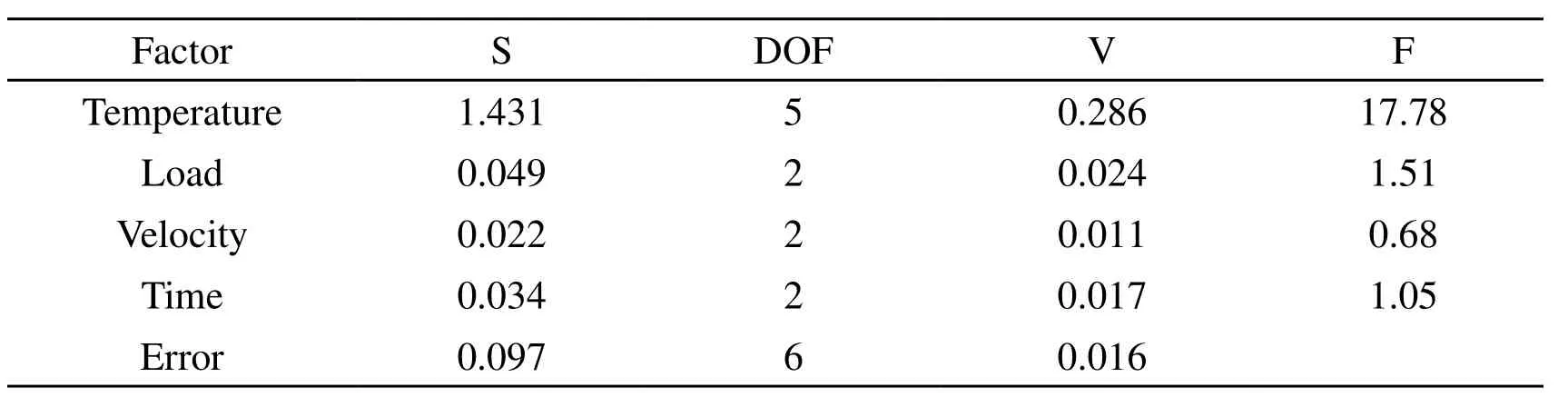

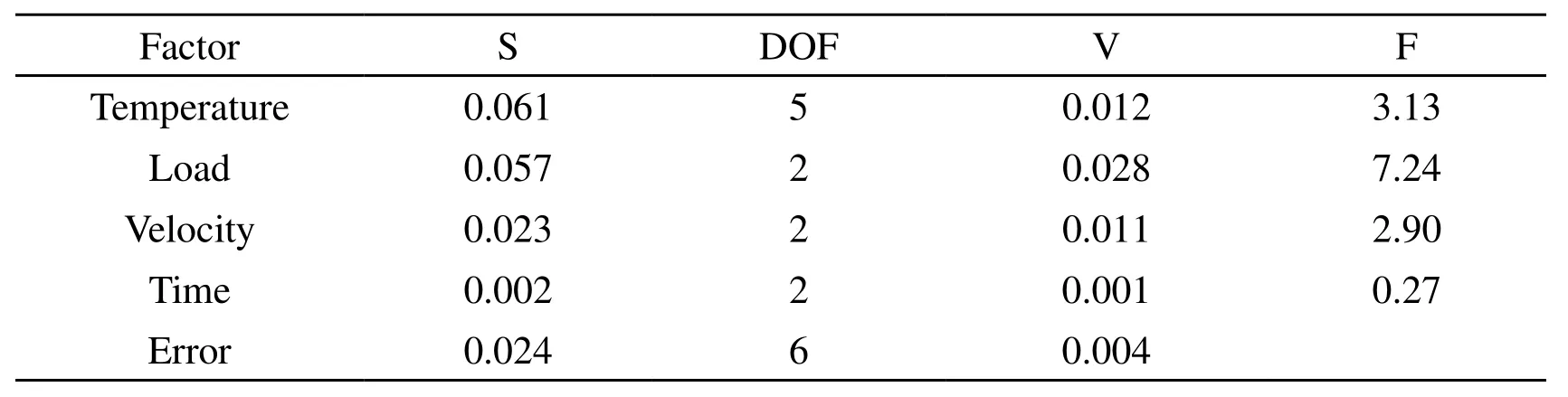

摩擦磨损试验结果如表1所示。为研究各摩擦条件对热喷涂WC-17Co涂层摩擦学行为的影响,对表1中的数据进行正交试验的方差分析,结果如表2a~b所示。表2中S代表偏差平方和,DOF代表因素的自由度,V代表平均偏差平方和,等于S与DOF的比值,F为显著性检验值,等于某种摩擦条件的V与误差V的比值。

由表2a可知,温度的F值大于F0.01(5,6)的值8.75,说明温度对WC-17Co涂层磨损体积的影响高度显著;其余摩擦条件的F值均小于F0.25(2,6)的值1.76,说明载荷、速度和时间对WC-17Co涂层的磨损体积没有显著影响;由各摩擦条件的F值大小判断各摩擦条件对WC-17Co涂层磨损体积影响的显著性主次顺序为温度、载荷、时间和速度。

表1 WC-17Co涂层的摩擦磨损试验参数、磨损体积和摩擦系数Table 1 Parameters,wear volume and frictional coefficient of tribotests on WC-17Co coating

表2a 磨损体积(mm3)的方差分析Table 2a Variance analysis of wear volume (mm3)

表2b 摩擦系数的方差分析Table 2b Variance analysis of frictional coefficient

由表2b可知,温度的F值大于F0.1(5,6)的值3.11,说明温度对WC-17Co涂层摩擦系数的影响较显著;载荷的F值大于F0.05(2,6)的值5.14,说明载荷对摩擦系数的影响显著;速度的F值大于F0.25(2,6)的值1.76,说明速度对摩擦系数有影响但不显著;由各摩擦条件的F值大小判断它们对摩擦系数影响的显著性主次顺序为载荷、温度、速度和时间。

上述分析表明温度和载荷是影响热喷涂WC-17Co涂层摩擦学行为的主要因素,而且温度的影响更为重要。因此下文主要分析温度和载荷对WC-17Co涂层摩擦磨损性能的影响,并采用单位滑动距离的磨损体积即磨损率来比较不同条件下涂层的磨损行为。

2.2 温度的影响

不同载荷条件下,WC-17Co涂层的磨损率和摩擦系数随温度变化的规律如图1和2所示。图中的曲线代表3种载荷条件下涂层磨损率或摩擦系数的平均值随温度变化的趋势。由图1可见3种载荷条件下,WC-17Co涂层的磨损在室温~550℃范围内均较轻,650 ℃时涂层的磨损率呈数量级增加,说明涂层磨损严重。图2表明WC-17Co涂层的摩擦系数在250 ℃以上随温度升高呈逐渐降低趋势,可能与高温条件下WC-17Co涂层的磨痕表面形成减摩的氧化产物有关。

图1 WC-17Co涂层的磨损率随温度变化的规律Fig.1 Variation of wear rate of WC-17Co coating with temperature

图2 WC-17Co涂层的摩擦系数随温度变化的规律Fig.2 Variation of frictional coefficient of WC-17Co coating with temperature

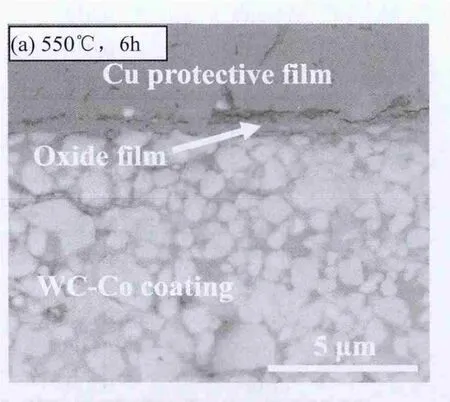

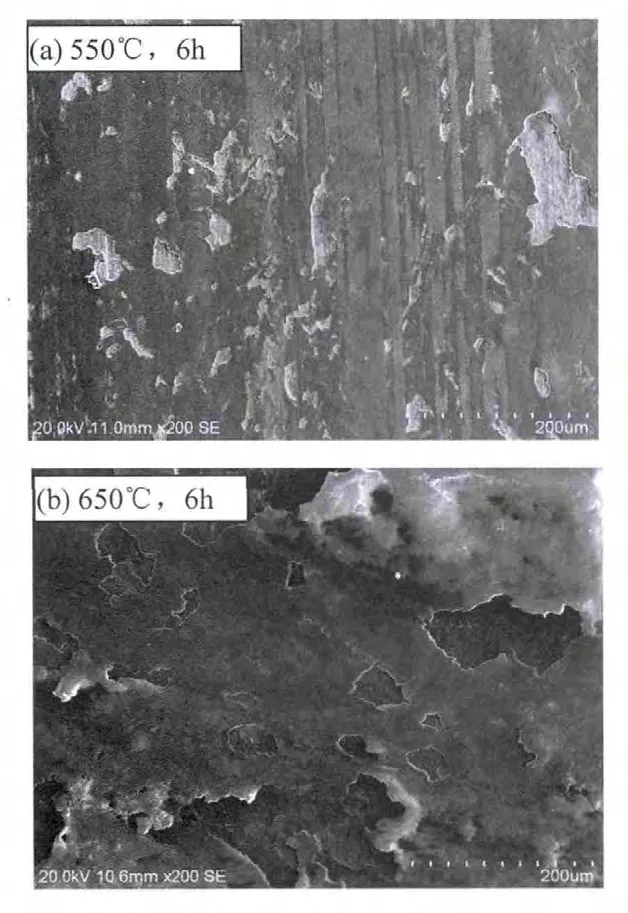

WC-17Co涂层经550℃和650℃,6h摩擦磨损试验后(即表1中13号和18号试验),磨痕外涂层表面氧化膜的截面微观形貌如图3所示。550℃试验后,涂层表面的氧化膜非常薄,与涂层结合较好。650℃试验后,涂层表面的氧化膜明显增厚且含有较多孔隙。这种氧化膜较脆,显然难以承载而会使涂层磨损严重。WC-17Co涂层在上述2种试验条件下的磨痕形貌如图4所示。550℃试验后,涂层磨痕表面的氧化膜虽有部分小范围的脱离,但与涂层黏附较好,能起到一定的保护涂层的作用。650℃试验后,涂层磨痕表面氧化严重,氧化膜在载荷作用下发生翘起、开裂和脱落,难以抵抗磨损。

图3 WC-17Co涂层表面氧化膜的截面微观形貌Fig.3 Cross-sectional view of oxide film on WC-17Co coating surface

图4 不同温度条件下WC-17Co涂层的磨痕表面Fig.4 Worn surfaces of WC-17Co coating after tribotests at different temperatures

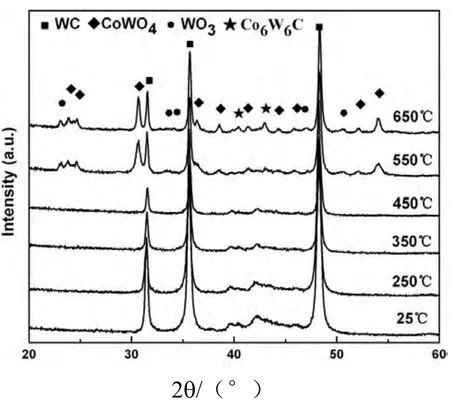

WC-17Co涂层经不同温度6h摩擦磨损试验后的磨痕表面物相的X射线衍射分析如图5所示。450℃以下涂层磨痕表面的物相与室温相比没有明显变化,说明磨痕表面留存的氧化物较少。550℃和650℃时涂层磨痕表面出现WO3和CoWO4新相,并且以CoWO4为主。CoWO4具有减摩效果并且具有一定的耐磨能力[15],使涂层在550℃时仍维持较好的摩擦学性能。然而650℃时涂层氧化严重,氧化膜疏松多孔难以承载而使涂层磨损严重。

图5 WC-17Co涂层磨痕表面的XRD图谱Fig.5 XRD patterns of worn track of WC-17Co coating

2.3 载荷的影响

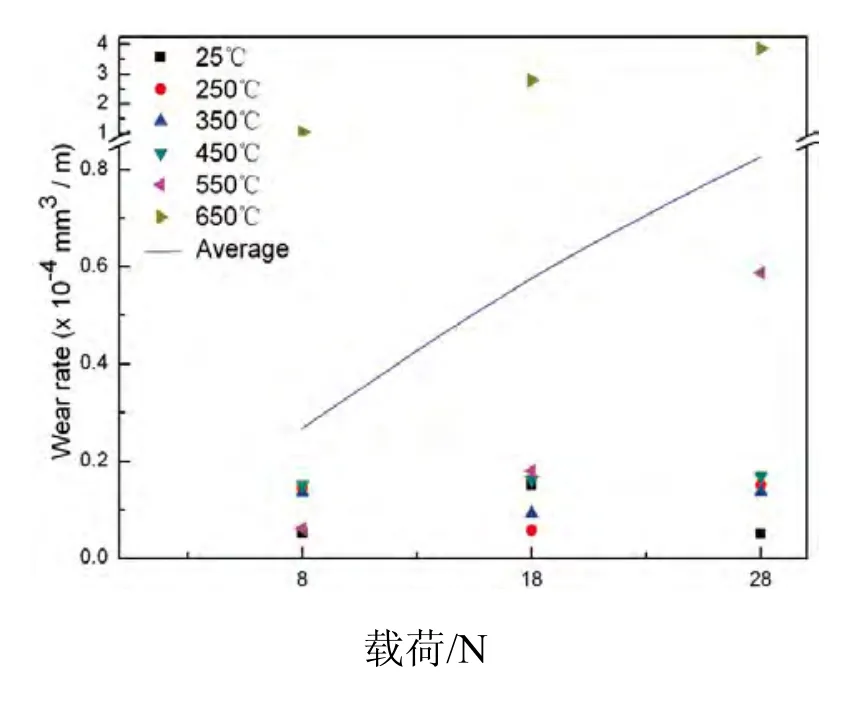

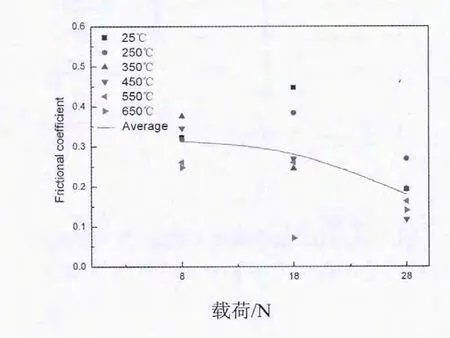

不同温度条件下,WC-17Co涂层的磨损率和摩擦系数随载荷变化的规律如图6和7所示。图中曲线代表不同温度条件下涂层磨损率或摩擦系数的平均值随载荷变化的趋势。由图6可见WC-17Co涂层的磨损率随载荷增加总体呈上升趋势,特别在550℃和650℃条件下最为明显;室温~450℃范围,涂层的磨损率随载荷增加没有明显上升。图7表明WC-17Co涂层的摩擦系数随载荷增加呈下降趋势,可能与磨痕表面氧化产物的减摩特性相关。

图6 WC-17Co涂层的磨损率随载荷变化的规律Fig.6 Variation of wear rate of WC-17Co coating with load

图7 WC-17Co涂层的摩擦系数随载荷变化的规律Fig.7 Variation of frictional coefficient of WC-17Co coating with load

WC-17Co涂层分别在450℃和550℃时经8N和28N条件下的摩擦磨损试验后(即表1中10号、12号、13号和15号试验)的磨痕形貌如图8所示。涂层经450℃,8N试验后,磨痕表面较为光滑,黏附少量氧化物并出现少量微裂纹,见图8(a);经450℃,28N试验后,磨痕表面留存的氧化物明显增多,见图8(b);经550℃,8N试验后,磨痕表面的氧化膜虽有部分脱离但数量仍然较多,见图8(c);经550℃,28N试验后,磨痕表面留存的氧化物数量明显减少,同时出现明显的裂纹和涂层剥落,见图8(d)。

图8 不同载荷条件下WC-17Co涂层的磨痕表面Fig.8 Worn surfaces of WC-17Co coating under different loads

WC-17Co涂层的磨痕形貌分析表明,450℃时8N条件下涂层的磨损非常轻微;当载荷增加至28N时,载荷作用促进磨痕表面氧化物大量形成,这些氧化物能够承载并且减少陶瓷球对涂层的犁削,起到保护涂层表面的作用,从而使涂层的磨损率没有明显上升,同时氧化物具有润滑减摩作用,使涂层的摩擦系数明显下降。550℃时8N条件下涂层磨痕表面氧化物起到一定的保护涂层的作用,使涂层的磨损率维持在较低水平;当载荷增加至28N时,载荷作用易去除氧化物并造成涂层表面损伤,从而使涂层的磨损率较轻载时呈数量级上升。

综上所述,在本文选择的试验条件范围内,温度和载荷是影响热喷涂WC-17Co涂层摩擦学行为的主要因素。在室温~550℃范围,温度升高促进WC-Co涂层磨痕表面氧化物的形成,有利于降低摩擦系数,同时氧化物起到一定的保护涂层的作用,使涂层的磨损率增加缓慢;650℃时涂层氧化剧烈,氧化物疏松多孔难以承载,使涂层磨损非常严重。不同温度条件下,载荷对涂层摩擦磨损机制的影响不同。在室温~450℃范围,载荷增加促进摩擦化学反应发生,形成的氧化产物能抵抗陶瓷球的犁削,使涂层的磨损率没有明显上升,并且氧化物具有润滑减摩作用,使涂层的摩擦系数明显下降,因此氧化物对改善涂层的摩擦磨损性能有利;550℃和650℃时,载荷增加使涂层的磨损机制以氧化物去除为主,同时造成涂层表面发生一定程度的机械损伤,从而加剧WC-Co涂层的磨损。

3 结论

(1)在本文试验条件下,温度和载荷是影响热喷涂WC-17Co涂层摩擦学行为的主要因素。

(2)室温~550℃范围,温度升高促进磨痕表面氧化物的形成,使WC-Co涂层的摩擦系数降低并且磨损率增加缓慢;650 ℃时剧烈氧化导致涂层磨损严重。

(3)室温~450℃范围,载荷增加促进摩擦过程中氧化物的形成,有利于改善WC-Co涂层的摩擦磨损性能;550℃和650℃时,载荷增加会加速去除氧化物且造成涂层表面机械损伤,从而加剧WC-Co涂层的磨损。