NiCoCrAlY真空熔炼过程中Y损失行为的研究

罗虞霞,马尧,侯玉柏

(1.北京矿冶研究总院,北京 100160;2.北京市工业部件表面强化与修复工程技术研究中心,北京 102206)

燃气轮机叶片在高温和热腐蚀环境中工作,在其表面沉积MCrAlY(M=Ni,Co或它们的组合)保护性涂层,可以提高叶片的抗氧化能力,延长使用寿命。涂层中添加0.1%~1.0%Y,不仅提高了氧化层和基体之间的化学结合力,还使其抗循环氧化能力大大提高。国内外有关MCrAlY涂层组织和性能的研究报道很多,但关于合金粉末制备的报道却极少[1-8],而对NiCoCrAlY合金熔炼过程中元素控制的研究更是鲜有报道。本文采用真空感应熔炼的方法制备了NiCoCrAlY合金,并对熔炼过程中熔炼温度对合金元素Y损失的影响进行了研究。

1 实验

实验所用合金名义成分为:Ni-XXCo-XXCr-XXAl-(XX~XX)Y。熔炼在10kg中频真空感应炉中进行,采用碱性坩埚,装炉量约4kg;熔炼时熔池表面直径为90mm;炉内压力通过压力表及复合真空计显示;采用“铂铑30-铂铑6”热电偶精确测量熔池温度。

装炉时,首先向坩埚内加入Ni、Co、Cr、Al原料块,抽真空后以一定功率熔化均匀;充入适量氩气,调整至合适温度后加入合金元素Y(0.9%、1.3%、1.6%),保温5分钟后,浇铸为直径为7cm、高约20cm的圆柱形铸锭;待铸锭充分冷却后取出,在不同部位取钻屑适量按比例混合均匀后,采用ICP-AES的方法检测Y的含量;切取合适尺寸试样采用惰气脉冲红外热导法的方法测定铸锭氧含量;采集炉壁上沉积物,采用ICP-AES的方法检测Y的含量,并用Rigaku D/MAX-rA型粉晶X-射线衍射仪分析其相组成。

2 结果及讨论

2.1 不同熔炼温度下Y的损失率

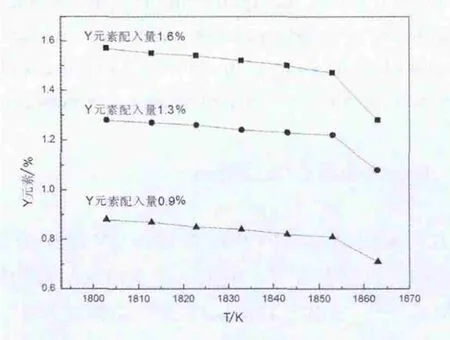

保持熔炼室压力和熔炼功率恒定,采用不同Y元素的配入量进行合金化,其残余成分随加料温度的变化如图1所示。

图1 不同Y元素配入量的合金Y残余含量与加料温度的关系Fig.1 Variation of Y residue for 3 elements as a function of temperature

当加料温度在1803~1843K区间内,不同Y元素配入量的合金Y元素的残余含量均随着加料温度的升高逐渐降低;但温度达到约1853K时,Y的损失开始加剧,这可能是在过高温度下,熔液和坩埚开始发生反应[9],加剧了Y的烧损所致。另外,随着Y 元素配入量增加,Y 的损失量加大,且在过高温度下的烧损程度更明显。

2.2 Y元素损失过程分析

在真空或惰气保护环境下进行合金熔炼,元素主要以挥发、氧化或形成其它沉淀化合物的形式造成损失。而在MCrAlY体系中,元素之间未发现形成沉淀化合物的现象,因此,Y损失主要以挥发或氧化的形式为主。

2.2.1 Y的挥发

Y的挥发主要有在合金熔化过程中的挥发和合金均匀化后的挥发,而一般的挥发过程集中在合金元素刚刚加入并开始熔化的较短时间内。

Y在1853K时的饱和蒸气压p*=0.198Pa,熔炼过程中炉内充入了约0.05MPa的氩气作为保护气体,且根据挥发速率公式

式中,ωi为元素的挥发速率,单位为g·(cm2·s)-1;αi为挥发系数;fi为元素活度系数;Pi*为元素的饱和蒸气压;M为元素的摩尔质量;T为元素挥发的温度。

根据该公式可以看出Y的挥发速率随温度变化不大,因此,挥发并不是引起Y在1853K剧烈损失的主要原因。

2.2.2 Y的氧化

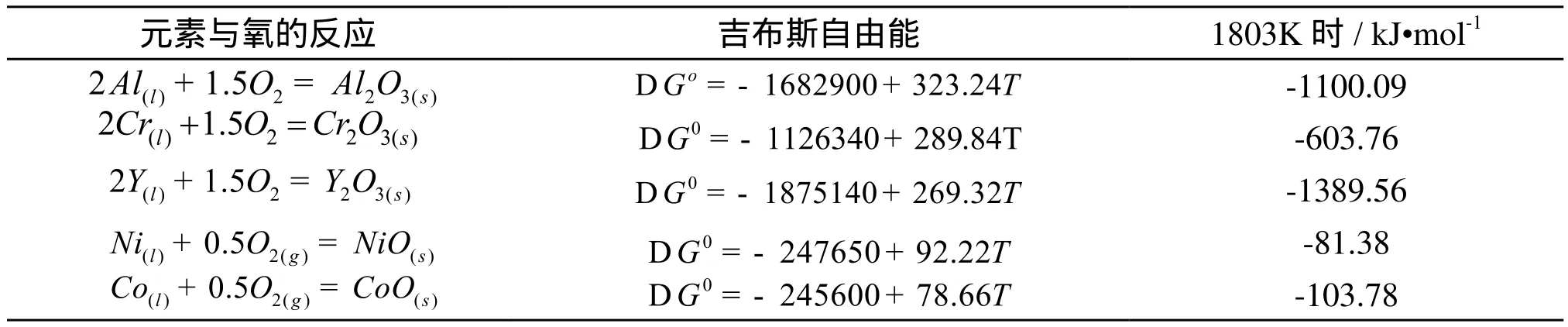

NiCoCrAlY中元素氧化反应的吉布斯自由能如表1所示。

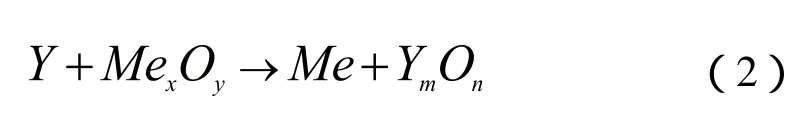

通过计算可知,当T=1803K时,Y已经开始和熔池中的主要氧化物发生如下氧化还原反应:

Y的氧化分为熔化时的氧化和合金均匀化后的氧化。在合金中其它元素熔炼过程中,熔池中氧化物会上浮形成一层氧化膜,在Y的熔化阶段,Y先与该表面氧化膜接触,与表层的氧化膜反应,由于局部Y浓度较高,造成了一部分Y的烧损;另外,由于实验真空系统并不是理想的真空状态,熔池上方还会存在少量O2,加Y时熔池上方气氛中残余的O2也会造成一部分Y的氧化烧损。

表1元素氧化反应的吉布斯自由能Table 1 The Gibbs free energy of oxidation of some elements

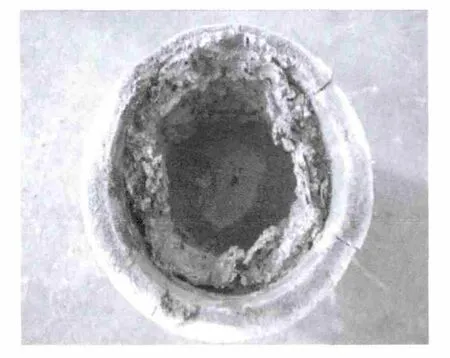

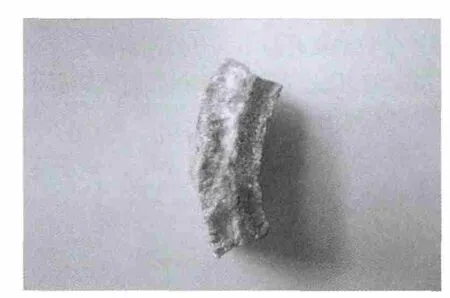

合金均匀化后Y的氧化过程相对复杂,在Y随着熔液翻滚的过程中,除了熔液中残余的O会与Y结合造成Y的烧损外,Y还会持续与坩埚内壁上的氧化物发生反应。整个过程形成的氧化物会沉积在坩埚内壁上。将熔炼十次后的坩埚取出,坩埚直观形貌和坩埚横向剖面形貌分别如图2和图3所示。

图2 熔炼后的坩埚Fig.2 Image of of the crucible after melting

图3 坩埚横向剖面形貌Fig.3 Radial profile image of the crucible after melting

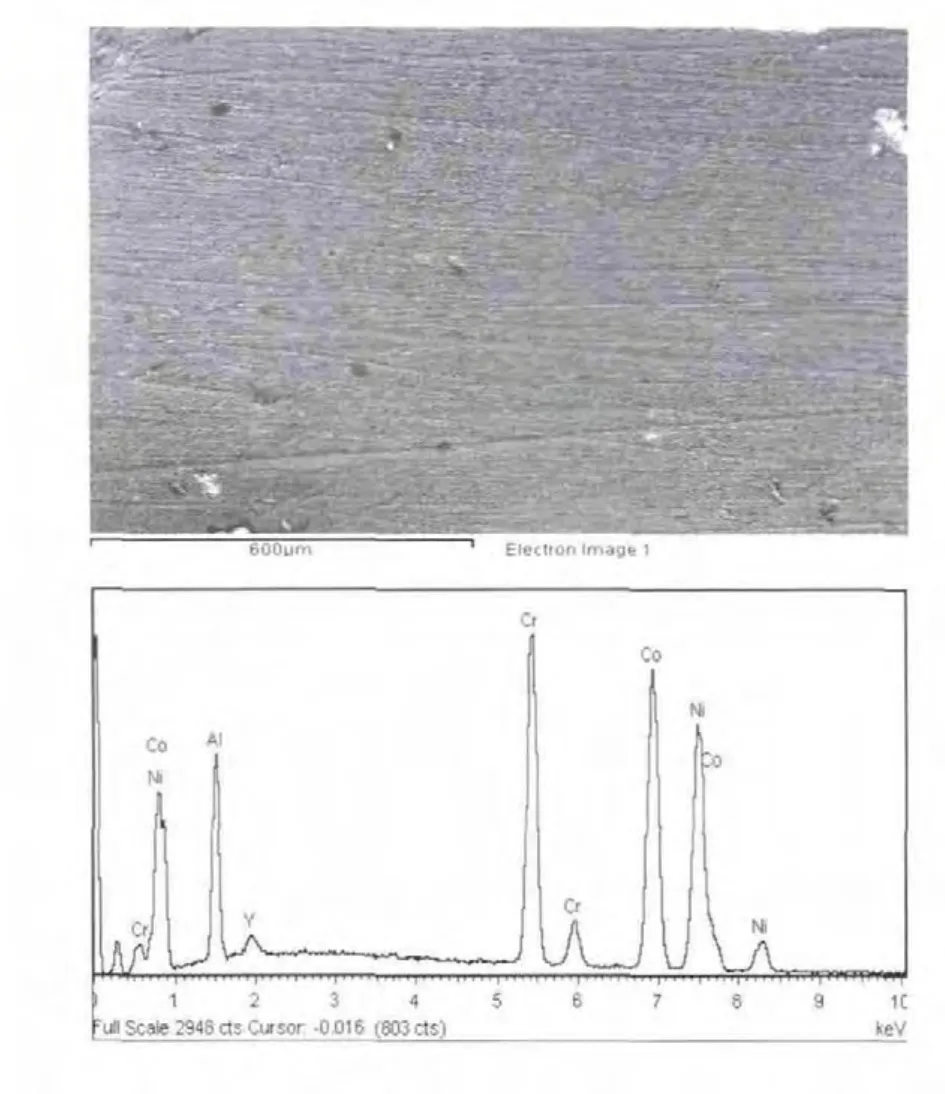

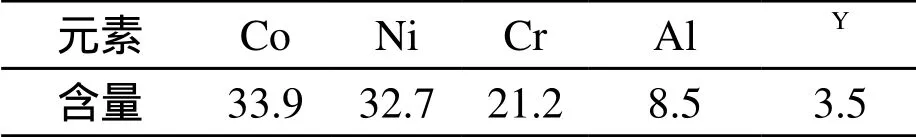

从图2中可以看出坩埚内壁上沾满熔渣,EDS分析结果(图4)表明,熔渣中存有约3.5%的Y。可以推断出在熔炼过程中Y以化合物或氧化物的形式吸附在坩埚壁上,形成了熔渣。

图4 熔渣EDS分析结果Fig.4 EDS spectrum of the shell profile

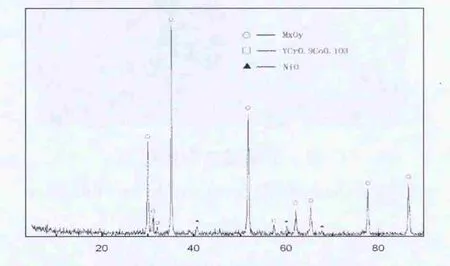

从图3中可以看出,坩埚横向剖面有明显的渗层存在,对渗层进行XRD分析得到谱线和分析结果如图5所示。可以看出,渗层中YCr0.9Co0.1O3相的含量也相对较高,渗层中还有可能含有NiO相。而YCr0.9Co0.1O3相较大程度的存在,很有可能是Y在1853K时与坩埚开始剧烈反应,出现较明显损失的原因。因此,Y在高温下的氧化是其烧损的主要原因。

图5 坩埚渗层X射线衍射图谱Fig.5 XRD spectrum of the crucible section

3 结论

(1)Y的损失随着温度的升高而逐渐增加,当温度达到1853K时,由于熔体与坩埚发生剧烈反应,导致Y的损失显著加剧。

(2)Y的损失主要包括熔炼过程中Y初加入时的挥发、与熔渣发生的氧化反应以及与坩埚发生的氧化反应,其中与熔渣和坩埚发生的氧化反应是造成其烧损的主要原因。