600 MW 机组脱硫增压风机与引风机二合一节能改造

于 泳,马月明

(华润电力常熟有限公司,江苏常熟 215536)

根据国家环保政策和江苏省地方政府要求,在2013年底,江苏省所有燃煤机组的旁路烟道均要全部拆除,并且全省运行火电机组均要建设完成脱硝装置(SCR)。火电机组旁路烟道拆除后,增压风机和引风机串联布置的方式就显得过于复杂。为了便于调节,可将增压风机与引风机合并改造[1]。引风机与增压风机合并可简化系统、减少系统阻力和占地面积、降低运行成本,在保证机组安全运行的同时,实现节能减排。经计算,机组加装脱硝系统后,锅炉系统烟气侧阻力将增加1000 Pa,加之合并改造后脱硫烟道阻力为2000 Pa,引风机总全压升必须达到5167 Pa 以上,而现有引风机最大全压升为3830 Pa 无法达到锅炉带负荷能力的要求,故需对引风机进行增容改造。

1 风机选型比较

引风机输送介质为具有含尘且温度较高的烟气。选用引风机的因素除考虑风机体积、重量、效率和调节性能外,还要求耐磨、对灰尘的适应性好,以保证在规定的检修周期内能安全运行。目前,电站锅炉引风机一般采用动叶可调轴流式、静叶可调轴流式、和静叶可调轴流式加变频调节3 种方式[2],采用哪一种方式需科学的论证。

1.1 动叶可调轴流式引风机

动叶可调风机轴承箱为整体式结构,整体式轴承箱及其固定方式在多次拆装后,叶轮总能保证与机壳同心,不需重新调心。叶轮轮毂采用低碳合金钢焊接结构,重量轻、强度高、离心力小。叶片采用低碳合金钢经数控加工中心铣切并压制成型,表面喷焊硬质合金耐磨层。运行经验表明,采用该技术可从根本上解决动叶可调轴流式引风机叶片的抗磨损问题。叶轮内部设置平衡配重,克服叶片回复力矩,液压调节装置操纵力矩仅为30~50 Nm,采用100 Nm 电动执行器即可调节。

1.2 静叶可调式轴流式

静叶可调引风机受其特性限制,风机装置效率不会超过87%,比动叶可调试轴流风机低,且高效率区比轴流式风机小,适用于压力系数介于离心风机和动叶可调轴流式风机之间。另外,会使风机在小流量运行或启动后调节静叶至运行工况的小流量阶段,进入喘振区。因此对于大型调峰机组不宜选用静叶可调式轴流式风机。

静叶可调轴流式风机主轴两端各由2个轴承座支持。叶轮与主轴用高强度螺栓直接连接。叶轮检修装拆后,需要重新调心。叶片为由钢板制成的扭曲叶片,与轮毂焊接,所以不能进行耐磨处理。叶片磨损后只能割掉,在轮毂其他位置焊上新叶片,经热处理后方能使用。更换2至3 次叶片后,需更换整个叶轮。

1.3 静叶可调轴流式+变频组合方式

1.3.1 静叶可调轴流式+变频驱动优点

无论在怎样的设定转速下,风机都有其特定的内特性。在不同转速下,风机所提供流量和压力的能力随转速变化。采用变频驱动后,风机在设计点的效率不变,风机运行在低于设计工况的其他工况点具有较高效率[3]。

1.3.2 静叶可调轴流式+变频驱动缺点

(1)转子横向振动。转子支承系统的刚性在垂直方向与水平方向不同,通常垂直刚度要大于水平刚度,转子的不平衡载荷会在一倍工作转速和二倍的工作转速产生激振作用。在恒速驱动下,转子的计算要简单得多,只考虑主轴的一阶模态就可以了,转子的设计计算需要保证临界转速远离工作转速并有一定的裕量,同时转子的各个模态的自然频率要避开一倍工作转速和二倍工作转速下的谐振频率。在变频驱动下,需计算各转速下的自然频率与一倍工作转速、二倍工作转速的关系,确保转子安全。所以转子转速设定必须确保避开主轴的各个模态与一倍工作转速和二倍工作转速产生谐振的频率点,并有一定裕量。因此变频驱动条件下转子的设计计算非常复杂。

(2)转子扭振。除了转子的横向振动,还要考虑转子的扭转振动。通常情况下风机采用变频驱动时会使用挠性联轴器,联轴器的刚性会随着转速的改变而变化,使整个轴系的扭转频率也随之变化,所以转速的设定必须使轴系的扭转频率避开一倍工作转速和二倍工作转速的谐振频率点,避免转子产生扭转共振。

(3)叶轮振动。采用变频驱动,必须先计算确定叶轮各模态下的自然频率。在转速设定时必须避开这些振型的自然频率的共振频率点,一旦产生共振,叶轮会发生毁坏。

(4)风机采用变频驱动时,由于风机转速的变化特别是大范围频繁调节转速,转子在这个过程中承受了交变载荷,如果改变转速从100%至30%,将会产生超过叶轮最大应力90%的疲劳应力,转子的疲劳是逐渐积累的,如果转子承受过大的疲劳载荷,将会损伤其疲劳寿命,严重时会导致疲劳破坏。

1.4 技术比较

1.4.1 引风机动叶可调和静叶可调工艺比较

(1)系统中使用的联合风机,要求风机提供大流量的同时,还要满足较高的压力要求。无论是动叶可调轴流风机还是静叶可调轴流风机,在气动性能上都可以满足要求,只是动叶可调轴流风机通常为双级设计,转速高、尺寸小、功耗低。

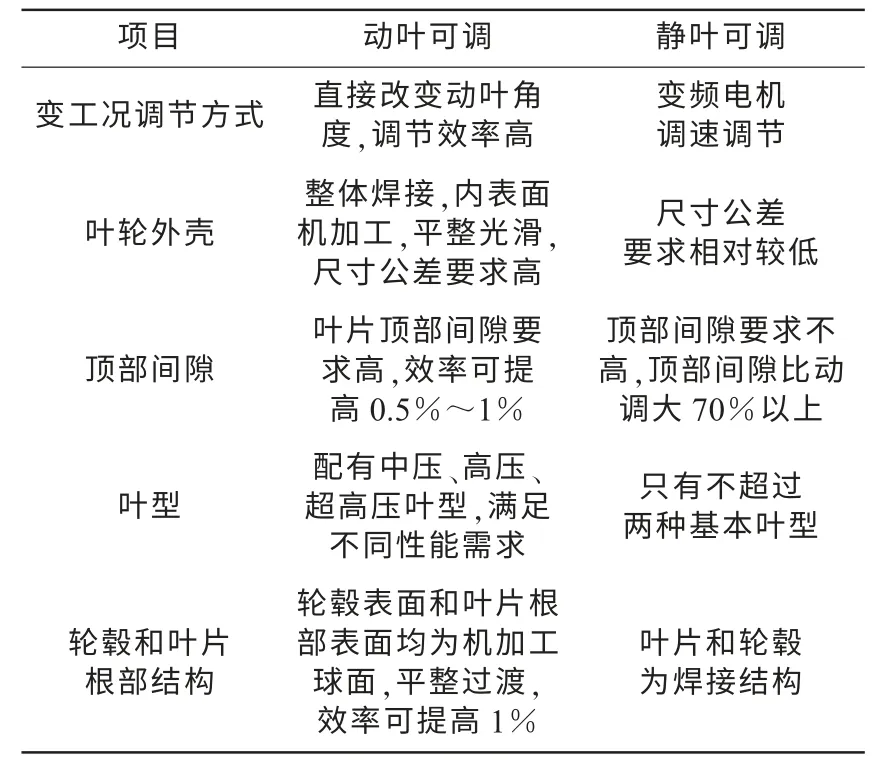

(2)动叶可调轴流风机和静叶可调轴流风机在不同工况下的性能比较如表1 所示。表1的比较表明动叶可调轴流风机与静叶可调轴流风机相比,具有变工况性能好,效率高的优点。

表1 动叶可调轴流风机与静叶可调轴流风机气动性能比较

1.4.2 引风机动叶可调和引风机变频改造路线比较

(1)对于引风机动叶可调路线,电气改动量相对较少,而引风机变频调节则需考虑配套改造控制环节,该改动工作量大。

(2)在引风机变频改造中,需增加变频装置、动力电缆、控制电缆及一些辅助设备,其电气改造总费用较引风机动叶可调改造增加约538.3 万元。

1.4.3 经济性比较

(1)据估算,采用动叶可调风机投资(含电机)约500 万元,采用静叶可调风机投资(含电机)约360 万元。

(2)在风机改造中,除考虑初投资外,还应该考虑风机的运行经济性。通常,发电机组并不总是在额定负荷工作,为满足电网调峰需求,多数电厂在40%~100%额定负荷范围运行。这种情况下,如果只以额定负荷工况下的风机功率来评估其运行经济性,显然与真实情况相差甚远。因此更为实际、客观的方法是选择机组在年平均负荷工况下的风机功率消耗和运行时间作比较。以年平均负荷为80%,对2 种风机的实际功耗进行的比较如表2 所示。按上网电价0.3 元/(kW·h),年平均5500 h 计算,2 台动叶可调轴流风机年运行节省电费87 万元。

表2 动叶可调轴流风机与静叶可调轴流风机功耗比较

(3)综合以上分析,一台机组进行动叶可调轴流风机和静叶可调轴流风机+变频改造综合经济技术比较如表3 所示。

表3 动叶可调轴流风机和静叶可调轴流风机+变频改造综合经济技术比较 万元

从表3 看出,一台机组动调方案初投资较静调+变频方案节约744.3 万元,机组按年运行5500 h,平均负荷率80%计,一台机组动调方案运行电费比静调+变频方案节约87 万元。可见在增压风机、引风机二合一改造中,选用动叶可调轴流式风机方案较为经济。

1.4.4 选型结论

通过对动叶可调轴流引风机和静叶可调轴流引风机配变频器调速风机的经济性比较发现,采用大功率高压变频器的初投资成本非常高,其所带来的风机节电效果在短期内不足以弥补初投资差距。即使未来上网电价提高,考虑到银行利息、长期维护成本等因素,采用变频器方案也是不经济的。

通过上述分析,对于600 MW 及以上容量燃煤锅炉,应用动叶可调轴流风机无论在技术、运行可靠性和经济性等方面都具有明显优势。

2 改造实例

在某电厂2 号炉增压风机与引风机二合一技改中,风机改造为上海鼓风机厂生产的动叶可调轴流引风机,风机运行稳定,节电效果明显。改造前的原引风机的主要性能数据如表4 所示。改造前的原增压风机的主要性能数据如表5 所示。改造后的动叶可调风机的主要性能数据如表6 所示。

表4 改造前的原引风机的主要性能数据

表5 改造前的原增压风机的主要性能数据

2 号炉引风机最终改造设备费用565 万元,改造施工费用410 万元,共975 万元,与预算较为接近。

2.1 引风机实际运行工况节电分析

改造前2 号炉增压风机与引风机能量消耗占总发电量比率为1.098%,改造后二合一风机能量消耗占总发电量比率为0.920%。按单机年发电42×108 kW·h计,改造后引风机年节电为750×104 kW·h,年节省225 万元。

表6 改造后的动叶可调风机的主要性能数据

2.2 假设无脱硝装置工况下引风机节电分析

脱硝改造后,引风机入口负压增加约800 Pa,这部分阻力为脱硝改造新增的阻力,将增大改造后的引风机实测能耗,故假设无脱硝装置,引风机的节电效果将更加明显。即扣除脱硝阻力后,引风机电流估算将比目前的电流下降约140 A,这部分可另外节约电费达到473 万元。综合上述2 项分析结果,如假设本次改造无脱硝装置的话,总计可节能698 万元。

3 结束语

通过对比分析静叶可调轴流引风机和动叶可调轴流引风机的设备特点、初投资、运行和节能效果,在机组脱硝改造配套引风机增容过程中,应选用动叶可调轴流引风机。改造结果表明,采用动叶可调轴流引风机不仅投资少,运行安全稳定,且节能效果明显。

[1]刘家钰,王宝华,岳佳全,等.1000 MW 机组引风机与脱硫增压风机合并改造研究[J].热力发电,2010,39(8):45-50.

[2]许桂琴.600 MW 燃煤机组吸风机选型的探讨[J].黑龙江电力,2003,24(1):31-36.

[3]付龙龙,雷兆团,文景辉,等.引风机三种驱动方式分析[J].电站系统工程,2012(1):12-14.