高速动车组裙板组成焊接工艺研究

唐山轨道客车有限责任公司(河北 063035)邹侠铭 陈进才 高继胜

铝合金材料具有密度低、耐腐蚀性好、强度高和易加工等特点,在轨道车辆铝合金车体生产中获得了广泛应用。由于铝合金材料诸多优点,所以在高速动车组裙板组成中采用铝合金型材焊接结构。在铝合金裙板组成制造过程中,出现弧度焊接变形量大、尺寸不易控制的问题。裙板组成是高速动车组车下设备舱的关键部件,其焊接与焊缝质量对高速动车组的运行安全性、可靠性有重要影响。

本文对高速动车组铝合金裙板组成焊接工艺进行了分析,提出了解决裙板组成铝合金型材结构焊接变形控制方法。

1.裙板组成结构分析

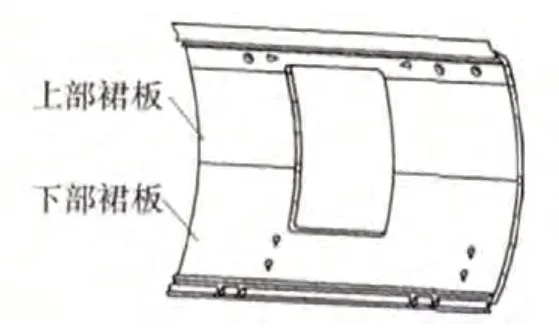

高速动车组裙板主要由铝合金型材焊接组成,铝合金型材为3mm壁厚6005A-T6挤压中空铝合金型材。裙板结构如图1所示。从裙板组成结构可以看出,焊接质量是影响动车组裙板组成结构尺寸的关键,因此如何保证铝合金裙板组成焊接质量,满足高速动车组铝合金裙板组成的整体强度和弧度尺寸要求是工艺质量控制的关键。

图1 裙板组成结构

2.裙板组成焊接工艺分析

(1)焊接工艺流程 根据裙板组成装配尺寸技术要求,在装配上、下裙板型材时,以上、下裙板型材两外侧端和内曲面为装配基准。裙板组成焊接夹具设计上,为保证裙板组成装配中心线位置尺寸与焊接专机运行轨迹一致,焊接夹具定位装置沿两侧纵向设置,压紧装置以两侧基准为轴可翻转固定组件。裙板组成焊接夹具通过变位机旋转工位,完成裙板组成正反焊缝焊接,其优点为裙板组成焊接反面焊缝不用拆装二次定位,从而保证了裙板组成焊接过程的定位准确。

在裙板组成焊接工艺流程中,首先采用正装定位、压夹焊接工艺,解决上、下裙板型材插接装配误差过大与焊缝错边的问题。在装配上、下裙板时,需要进行调整型材插接错边与焊接夹具中心线偏差,使装配后组件尺寸、弧度符合技术要求。对装配组件焊缝进行段焊点固,检测焊缝间隙尺寸符合焊接工艺要求,进行上、下裙板组成焊缝焊接。焊接后对裙板组成进行检测和工艺调修。根据裙板组成焊接工艺特点,制定焊接工艺流程:装配裙板型材并定位夹紧→焊接裙板型材焊缝→检测裙板组成焊后尺寸→打磨裙板组成焊缝→检测调修裙板组成弧度→焊缝PT检测。

(2)焊接变形及控制措施 铝合金裙板组成焊接后,使用检测样板对裙板弧度进行测量,其结果是裙板组成焊接后弧度产生3~6mm变形量,如图2所示。裙板端部处焊缝存在缺陷,如图3所示。

图2 裙板组成焊接弧度变形

图3 裙板组成端部焊缝缺陷

由于裙板组成设计上对外轮廓与弧度形状尺寸要求较高,因此采用合理的焊接顺序与焊接反变形量、控制焊接热输入等可以有效控制焊接变形,保证产品外形轮廓和工艺尺寸。在焊接上、下裙板单面V形焊缝时,以裙板型材两外侧端为定位基准。由于上、下裙板铝合金型材壁厚较薄,造成铝合金型材在纵向与横向焊缝方向产生波浪变形。为控制裙板组成的焊接变形及焊缝缺陷产生,制定改进工艺措施如下。

由于上、下裙板焊接后产生焊接变形,在焊接夹具上采用焊接压板与上、下裙板整体固定压夹,以控制上、下裙板的焊接变形。裙板组焊以上、下裙板铝合金型材外侧端为定位基准,如图4所示,将上、下裙板型材与焊接夹具定位、夹紧时,需要保证焊缝位置尺寸符合焊接工艺间隙要求,并调整焊接专机相对组件焊缝位置尺寸精度。

在裙板组成正装焊接过程中,壁厚为3mm铝合金型材插接焊缝附近存在焊接变形,使得裙板组成焊接后局部表面产生凹凸变形。为控制铝合金型材薄壁焊缝附近焊接变形,将焊接夹具压紧装置两侧纵梁型材改为冷却循环水系统,如图4所示。在上、下裙板焊接中开通冷却循环水系统,对焊缝附近进行冷却达到减少热输入量,控制焊接变形过大的目的。装配上、下裙板插接后对焊缝区域进行检测,消除或减少插接错边误差并进行点固焊接。调整焊接专机在上、下裙板间焊缝试运行保持无偏差,进行上、下裙板间V形焊缝焊接。为防止焊缝在引弧与收弧区域产生焊接缺陷,在焊缝两端点固引弧板与收弧板。在上、下裙板焊接弧度变形控制上,采用在焊接夹具上加装2~3mm调整垫做预制焊接反变形,以调整和控制上、下裙板焊接弧度变形量过大问题,如图5所示。由于焊接变形量较大,在焊接夹具上增加工艺支撑,并将裙板组成横向尺寸增加1~3mm,以抵消裙板组成焊接后的收缩变形。

图4 裙板组成正装定位夹紧

图5 裙板组成反装预制变形

在裙板组成反装焊接时,使用变位机将焊接夹具旋转180°。由于焊接位置与正装相比空间较小,因此在焊接夹具设计上应简化焊缝附近的构件,避免焊接专机操作空间与视线受影响。铝合金材料焊接变形量较大,同样反装焊缝附近也需要加装冷却循环水系统,在焊缝两端同样点固引弧板、收弧板,解决裙板组成端部存在的焊缝缺陷问题。通过采用预制焊接变形和增加焊接垫板工艺,较好的控制了裙板组成弧度焊接变形量过大问题,保证了裙板组成设计、质量要求,优化和改善了裙板组成装配焊接工艺。

(2)焊缝缺陷及工艺改进 在裙板组成焊接生产中,焊接夹具操作位置和焊接空间很重要。由于焊接参数不稳定,裙板组成焊缝间隙过大或过小,也是导致焊接产生焊缝缺陷的原因之一。通过提高裙板型材断面尺寸精度与改进焊接夹具定位装置;优化焊接参数;增加焊缝专用焊接垫板等工艺措施,有效解决了裙板组成弧度产生变形量过大和焊缝缺陷问题,提高了裙板组成焊接质量。

(3)调修工艺 使用弧度检测样板对裙板组成弧度检测,确定调修工艺方案。由于裙板组成焊接为铝合金型材结构,一般采用火焰调修方式。调修时对裙板组成变形处焊缝进行加热,加热温度控制在150℃以内。调修后的裙板组成弧度偏差不超过±1mm,保证裙板组成轮廓与弧度尺寸符合设计要求。裙板弧度调修时应放在专用的调修工装上,调修力度不要过大,防止在调修过程中裙板的薄边侧变形、断裂产生。

(4)焊缝检测与打磨 裙板组成插接焊缝如图6所示,焊缝检测前需对焊缝区域进行抛刷,去除表面污物和焊接飞溅等;检测工作温度在10~50℃,白光照度大于500LX。焊缝及两侧至少10mm焊接区域进行PT检测无缺陷。焊缝打磨前先用刨铣机对焊缝进行铣平,刨铣时应注意不要伤及母材,应给打磨工序预留2~3mm余量,使用风动角磨机进行焊缝打磨,如图7所示

图6 裙板组成插接焊缝及标注

图7 裙板组成焊缝检测与打磨

3.结语

本文通过采用工艺放量和预制焊接变形工艺方法和合理的焊接工艺,有效地控制了裙板组成焊接变形过大问题,优化了裙板组成制造工艺和焊接参数,保证了裙板组成焊接质量,为裙板组成采用铝合金型材结构焊接提供工艺经验借鉴。