飞机结构复合材料循环加速老化的研究

纪朝辉,刘 阔,白 云,梁吉勇

(中国民航大学天津市民用航空器适航与维修重点实验室,天津 300300)

复合材料作为一种新型的材料已广泛应用于人们的日常生活和工业领域。由于复合材料具有比强度高、比刚度高,耐腐蚀、抗疲劳性能好、材料的可设计性好等优点,已被广泛应用于航空航天领域[1]。目前,复合材料构件所占重量的百分比已成为飞机结构设计先进性水平的重要指标之一。复合材料所应用的主要部件有:整流包皮、副冀、发动机罩、阻力板、扰流器、起落架舱门、水平和垂直尾翼、方向舵和升降舵及其他主要及次要承力结构件等[2-4]。

由于上述的广泛应用,复合材料结构的强度问题成为研究者们的主要研究方向之一,并且复合材料结构的损伤也受到广泛关注。飞机在服役过程中受到雨雪、紫外光照、盐雾、湿热等环境的影响,这些因素都能引起复合材料层合板的失效老化。复合材料层合板的老化不仅对材料的性能有很大的影响,并且直接影响飞机的安全性能。因此关注复合材料飞机结构件的老化意义重大。

迄今为止,国内外学者对复合材料的老化行为进行了大量研究,并对复合材料层合板分别进行盐雾、紫外和湿热实验,取得了一些成果。李晓骏、陈新文[5]等人分别研究了复合材料在湿和热、氙气灯照射条件下力学性能的变化。张建明、陈跃良[6]等人在“氙灯光照-加湿”循环试验条件下对材料表面状态和力学性能进行了研究。但以往这些相关研究,大多是几种典型老化实验分开进行,这样容易进行横向比较,得到对材料寿命产生最大影响的环境因素,和飞机服役时的复杂状况有所差异[7-11]。

本文模拟民机在真实环境下的飞行状态,设计进行循环加速老化试验,确立循环加速实验参数(即加速谱)。即盐雾、紫外、湿热3种加速老化方式循环进行,更加接近现实中飞机结构件的服役情况。测试了循环老化后试件的拉伸力学性能,通过扫描电子显微镜(SEM)观察和分析了断裂的形式和断口的形貌。评价民机复合材料结构在循环加速老化环境下的耐久性,为飞机复合材料结构的应用和发展提供依据,具有指导性作用。

1 实验部分

1.1 试验材料

预浸布采用美国Cytec公司生产的MXB 7701-1581-B3型的玻璃纤维预浸布,胶膜采用3M公司生产的AF-163-2K(Knit carrier)型中温固化胶膜。使用上述预浸布和胶膜制备试样,试样尺寸为250 mm×15 mm×1 mm,共4层。

1.2 试验仪器及设备

1)YWC-010盐雾腐蚀试验箱,温度误差范围±0.5℃;

2)ZN-P紫外光老化实验箱,温度误差范围±0.5℃;

3)GDJW-100湿热环境实验箱,温度误差范围±1℃;相对湿度最大误差范围为±2%;

4)DHG-9031型电热恒温鼓风干燥箱;

5)LEO1530VP型扫描电子显微镜;

6)INSTRON 5598型电子万能试验机;

7)SARTORIUS BSA223S电子天平,其精确测量至1 mg。

1.3 加速老化试验方法

首先使用恒温干燥箱将试样干燥至恒重(即试样质量变化低于2%),然后对试样进行循环加速老化试验,共进行5次加速老化循环。加速老化试验采用如下循环加速谱:

1)中性盐雾试验:主要模拟海洋大气环境中盐雾和潮湿环境对复合材料的老化作用,采用GB/T 10125-1997试验标准对涂层试样进行实验,每一循环进行24 h。

2)紫外光老化试验:主要模拟太阳光中紫外线对复合材料的老化作用,所采用的试验标准为GB/T16585-1996试验标准。采用光照冷凝循环交替作用,每次光照4 h,冷凝4 h,试验共进行24 h。

3)湿热试验:主要模拟空气中水分对复合材料的腐蚀作用,采用ASTM D52-29/5229M具体标准的规定,设定实验温度为70℃、湿度为85%以及试验时间为24 h。

1.4 吸湿率测试

每一循环后测量试样的重量,通过测量质量的变化可以得到实验过程中试样的吸湿量。计算方法如式(1)所示

其中:Mt为吸湿量(%);Wω为 t时刻试样的质量(g);Wd为原始试样的质量(g)。

1.5 力学性能测试

采用INSTRON 5598型电子万能试验机,按照ASTM 3039标准对每一循环后的试样进行静力拉伸试验,拉伸速度为2 mm/min。

1.6 扫描电子显微镜(SEM)测试

每一次循环老化后使用LEO1530VP型扫描电子显微镜观察拉伸试样的断面形貌。

2 结果分析

2.1 吸湿规律分析

图1为试样在经过5次循环加速老化后的吸湿曲线。由图1可以看出,试样的吸湿量在前2个循环后呈现一个快速增长的状态,从第3次循环至第5次循环吸湿量增长比较缓慢,最终处于一个稳定的状态。这可能是由于在老化前期,试样经过干燥,树脂和纤维中的水份充分蒸发,处于干态。当试样进入加速老化试验后接触到水份,特别是湿热和盐雾实验,试样中的树脂和纤维迅速地吸收水份,同时试样中存在孔隙及缺陷,在短期内试样的吸水量快速增长。当经过一段时间的加速老化后,树脂和纤维逐渐膨胀,吸湿达到一个饱和的状态,吸水量随之稳定,最终达到了1.2%左右的吸湿量。

图1 试样吸湿曲线Fig.1 Moisture content curve

可以看出,试样的吸水过程符合Fick第二定律[12-13],即老化初期吸湿率快速增长,后期逐渐减缓,并最终达到饱和状态。根据Fick第二定律可知,吸湿初期水在树脂中的扩散系数与吸湿量的关系如下

其中:Mi为材料的初始含湿率;Mm为材料的平衡吸湿率;Mt为任意t时刻材料的吸湿率;D为扩散系数;h为试件的厚度。

经过计算可知,在温度为70℃、相对湿度为85%的环境下,水在环氧树脂中的扩散系数D为8.84×10-6mm2/s。

2.2 力学性能分析

对未进行老化以及不同循环加速老化周期下的试样进行力学性能实验,得到试样的最大拉伸强度、断裂载荷均值及断裂时的位移均值,如表1所示。

表1 不同加速循环老化周期后拉伸力学性能实验结果Tab.1 Tensile mechanical properties after different accelerated ageing cycles

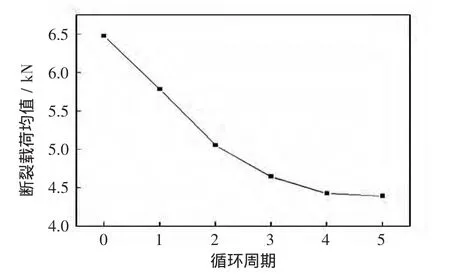

为了更好地表示断裂载荷的大小和趋势,以循环加速周期为x轴,以断裂载荷为y轴作图,如图2所示。

图2 不同加速循环老化周期后断裂载荷均值变化图Fig.2 Failure mode after different accelerated ageing cycles

如图2所示,断裂载荷均值随着加速老化的进行逐渐降低。前3个循环后断裂载荷迅速降低,而第4循环和第5循环降低的速度很缓慢,趋于稳定试样的断裂载荷下降了32.15%。

由表1可知,最大拉伸强度及断裂时位移也符合这一规律。结合试样吸湿量的变化,可以推断,复合材料力学性能的变化与吸湿量成反比,即试样吸收的水份越多,其力学性能越低。

2.3 形貌变化分析

如图3(a)所示,经过循环加速老化后试样的宏观形貌发生了很大的变化。对比分析未经过老化和不同加速循环老化后的试样可以看出,试样的颜色由白色变成了黄色,并逐渐加深。试样受到紫外光照射,会引起试样表面树脂发生光降解和热老化现象,导致分子链断裂,强度降低。如图3(b)所示,观察试样侧面的形貌变化,经过1次加速老化的试样只有外表面变黄,表明损伤只发生在表面,未到达试样内部。经过5次加速老化试验后,试样的整个侧面都呈黄色,表明经过多次试验后,试验内部也发生了老化。

为了进一步观察断口形貌和断裂方式,对老化前后两种试样失效后的断口进行SEM分析,得到的金相照片如图4所示。

如图 4(a)、图 4(b)所示,可以观察到,经过老化的纤维由于受到载荷的作用,在断裂时从基体中拔出,拔出后使基体上留下了纤维的通道和脱粘后基体起的褶皱,同时伴随着纤维的断裂。观察图4(c)可知,未经老化前试样断口处纤维上附着了许多树脂,这些树脂呈粉末状分布,由图4(d)看出,试样经过5次加速老化后纤维变的很光滑,附着的树脂很少,且树脂呈小颗粒状分布。表明试样在加速老化过程中,树脂吸收水份,发生了溶胀作用,同时在紫外光照下树脂发生了降解,对纤维的依附性能降低。

图4 试样老化前后断口处扫描电镜图Fig.4 SEM photos of fracture morphology before and after ageing

3 结语

1)采用模拟工况的加速循环试验方法,即采用盐雾实验、紫外光老化实验、湿热实验3种加速老化方法循环进行,研究了飞机结构复合材料试样的大气老化行为。对不同循环周期后的试样进行吸湿规律分析,结果表明,经过5次循环试验试样的吸湿量符合Fick第二定律,水在环氧树脂中的扩散系数D为8.84 × 10-6mm2/s。

2)对不同循环周期后的试样进行力学性能测试,结果表明,随着加速老化循环的进行,试样的最大拉伸强度、断裂载荷逐渐下降。试样的力学性能在初期迅速下降,到后期下降缓慢,区域平稳,与吸湿量的增长呈反比。

3)结合试样形貌的变化可知,经过紫外光照射,试样表面渐渐失去光泽,由白色变成黄色,树脂发生了光老化;在湿热的作用下树脂与纤维间的粘接性能减弱,树脂溶胀,性能降低,发生了热氧化。

[1]廖灵洪,隆小庆.先进客机与复合材料[J].航空制造,2006,62(1):70-71.

[2]MILLER B A.The Galvanic Corrosion of Graphite Epoxy Composites Materials Coupled with Alloys,AD-A019 322[R].1975.

[3]李金桂,赵闺彦.腐蚀和腐蚀控制手册[M].北京:国防工业出版社,1988.

[4]张亚娟,齐暑华.复合材料老化方法研究进展[J].工程塑料应用,2002,30(1):39-41.

[5]李晓骏,陈新文.复合材料加速老化条件下的力学性能研究[J].航空材料学报,2009,23:286.

[6]张建明,陈跃良.飞机结构复合材料加速腐蚀老化行为[J].科学技术与工程,2008,8(23):6338-6343.

[7]SNEHA R P,SCOTT W C.Durability of a graphite/epoxy woven composite under combined hygrothermal conditions[J].International Journal of Fatigue,2000,22(3):809-820.

[8]过梅丽,阳 芳,范欣愉,等.聚合物基复合材料的湿扩散参数研究[J].复合材料学报,2001,18(1):34-37.

[9]张 晖,阳建红,李海斌,等.湿热老化环境对环氧树脂性能影响研究[J].兵器材料科学与工程,2010,33(3):41-43.

[10]郑 路,常新龙,赵 峰,等.湿热环境中复合材料吸湿性研究[J].纤维复合材料,2007,6(2):37-39.

[11]张 琦,黄 故.紫外线对玻璃纤维增强复合材料力学性能的老化研究[J].湖南科技大学学报(自然科学版),2009,24(4):35-38.

[12]刘建华,赵 亮,李松梅.盐雾环境对玻璃纤维增强树脂基复合材料力学性能的影响[J].复合材料学报,2007,24(3):18-22.

[13]李晓骏,许凤和,陈新文.先进聚合物基复合材料的热氧老化研究[J].材料工程,1999(12):2-8.