处理含硫、凝析油天然气三甘醇脱水橇工艺优化探讨

李亚萍,杨 鹏,刘子兵,梁璇玑

(1.西安长庆科技工程有限责任公司,陕西西安 710018;2.中国石油长庆油田分公司第五采气厂,陕西西安 710018)

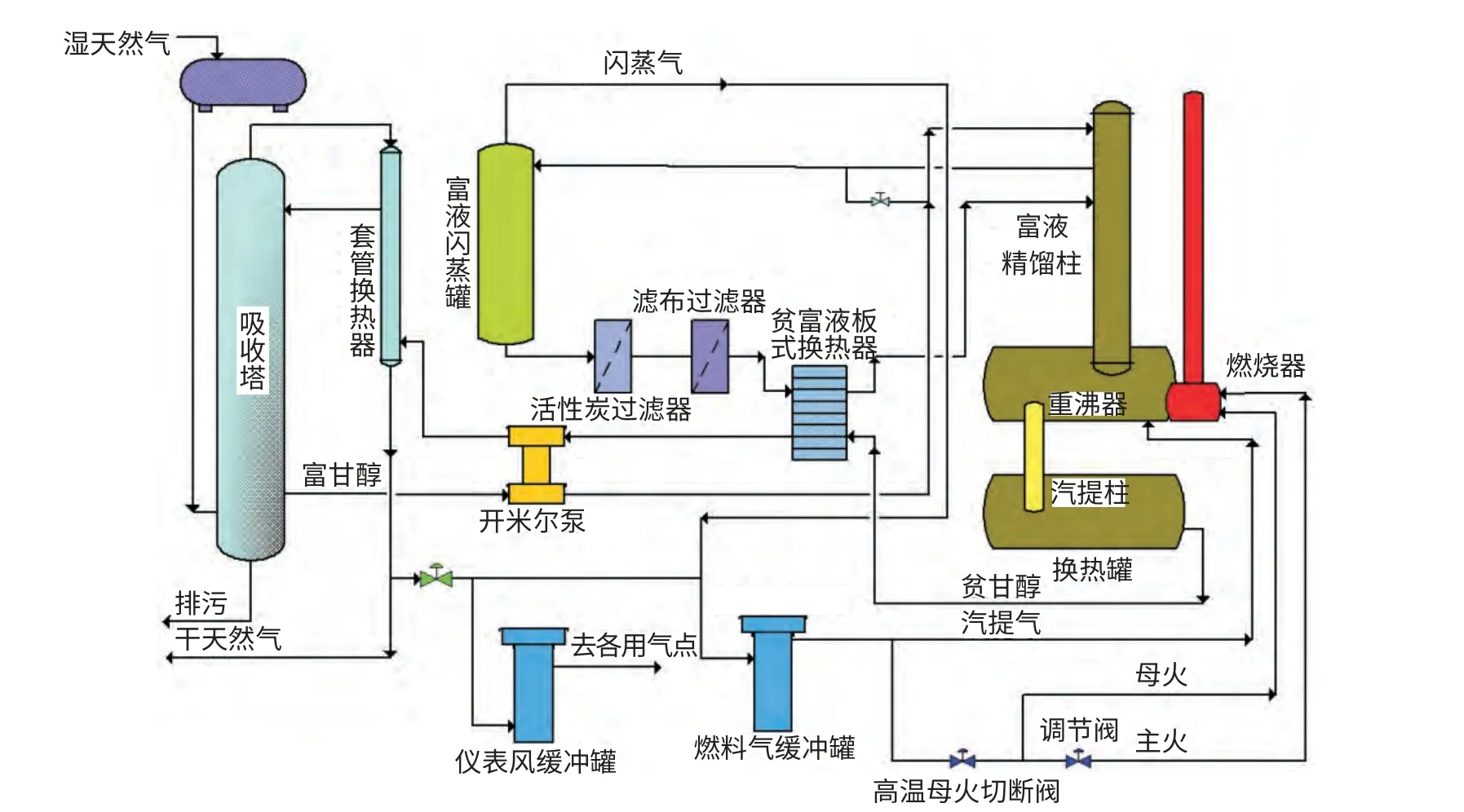

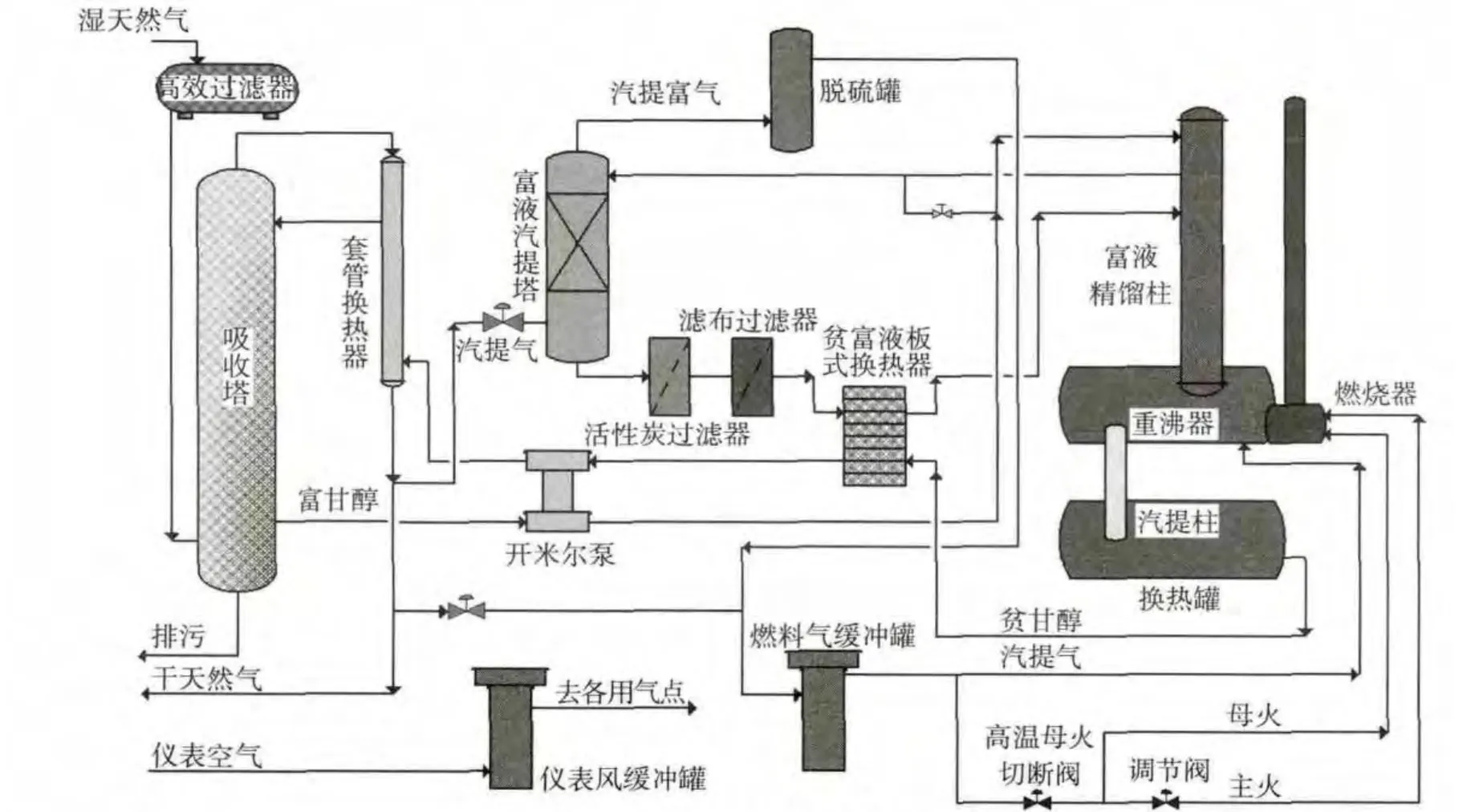

长庆气田的天然气气井根据气藏的层位、开采方式等分为上古气井和下古气井。其中下古气井的天然气中均含有H2S 和CO2等酸性气体,部分下古气井的天然气中含有凝析油。为减少酸性气体对输气管道的腐蚀,长庆气田的下古气井采用了“多井集气+小站脱水”的开采模式,目前百余下古集气站小站脱水均选用三甘醇脱水工艺,其良好的脱水性能满足气田的生产要求,有效保证了气田集输管网的安全高效运行。但是随着气田的进一步开发,部分气井的酸性气体含量逐渐增高,并且产出高矿度地层水和凝析油,导致三甘醇脱水橇出现盐结晶、换热器腐蚀泄漏等问题。目前,气田常用脱水橇的工艺流程图(见图1)。

图1 常规三甘醇脱水橇的工艺流程图

1 脱水橇运行中存在的问题及原因分析

1.1 盐结晶堵塞

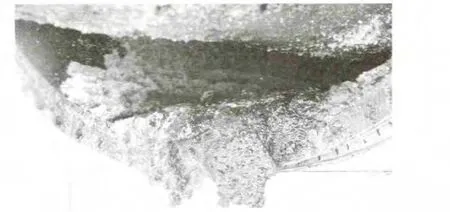

由于天然气中携带由高矿化度游离水,并且天然气进脱水橇前仅有一级重力分离器,导致游离水分离不彻底,大量高矿化度游离水进入脱水橇中,不仅增加了脱水负荷,而且高矿化度水携带的盐离子随三甘醇溶液的再生结晶析出,致使三甘醇后循环管路堵塞,影响了脱水橇脱水效果。重沸器盐结晶堵塞的照片(见图2、图3)。

图2 重沸器内的盐结晶

图3 重沸器火筒壁上的盐结晶

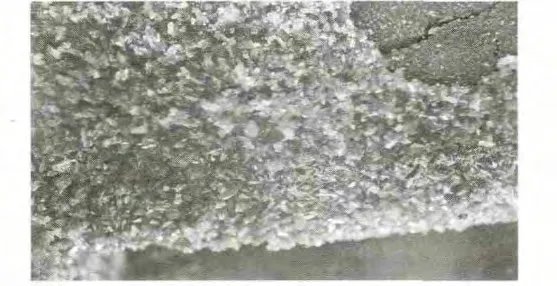

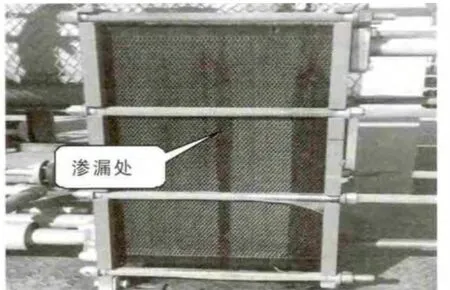

1.2 板式换热器的腐蚀泄漏

高矿化度地层水和凝析油溶解在三甘醇溶液中,随三甘醇溶液的循环进入板式换热器,H2S 对换热器的板片形成点蚀,地层水中的阳离子和阴离子对换热器形成电化学腐蚀,同时凝析油会造成密封胶条的溶胀腐蚀,导致换热器出现泄漏,换热器的寿命仅为6~12 个月。换热器泄漏的照片(见图4)。

图4 换热器的腐蚀泄漏

1.3 三甘醇溶液被污染后失效

图5 过滤器滤芯的脏堵

由于原料气中携带的高矿化度水和机械杂质未得到有效分离而带入三甘醇溶液中,导致三甘醇溶液被污染,其脱水性能变差,甚至失效,部分集气站2~6 个月就需要更换一次溶液;并且三甘醇滤布过滤器和活性炭过滤器脏堵而频繁更换(1~2 周/次)。过滤器滤芯脏堵的照片(见图5)。

1.4 三甘醇再生尾气、仪表风排气等环境污染

1.4.1 三甘醇再生尾气 天然气中的部分H2S 气体会溶解在三甘醇溶液中,三甘醇再生过程中H2S 气体随着水蒸气一起被解析出来,这些再生出来的尾气直接排至大气中,高含H2S 的废气导致集气站及周边环境严重污染。

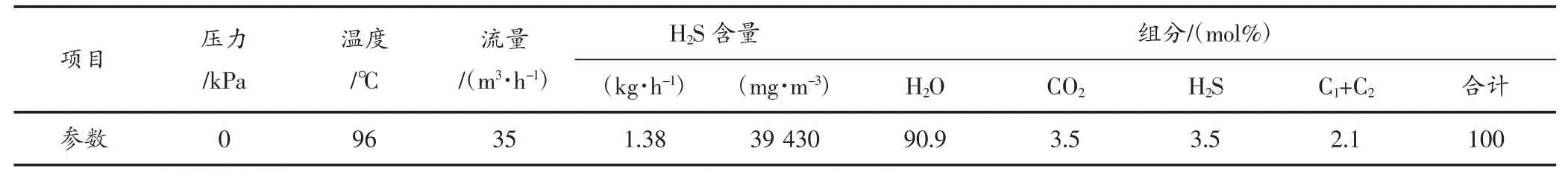

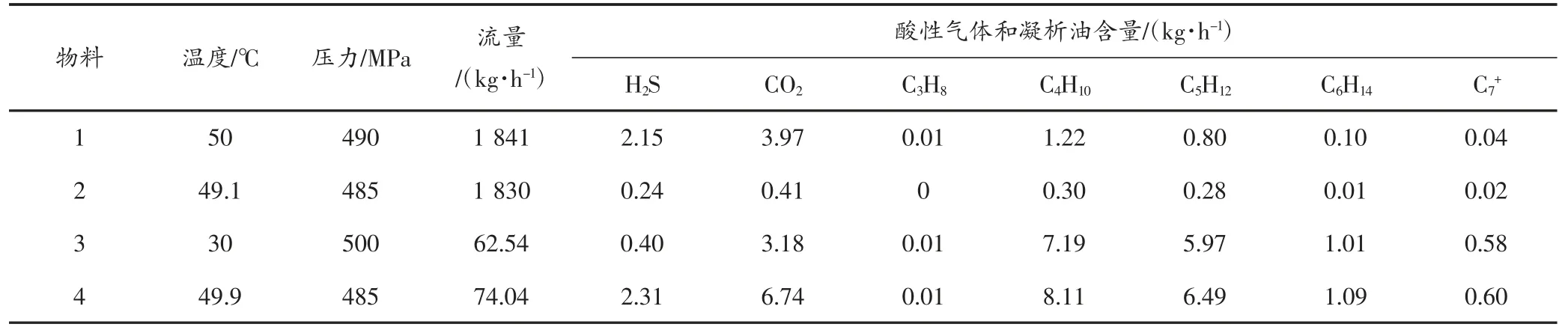

气田某集气站100 万立方米/天三甘醇脱水橇的含硫尾气的气量、气质情况(天然气中H2S 含量为3 000 g/m3)(见表1)。

表1 100 万立方米/天三甘醇脱水橇的含硫尾气的气量、气质

《环境空气质量标准》(GB3095-1996)及《恶臭污染物排放标准》(GB14554-1993)要求,气田生产区域污染物排放应当执行“三类区域三级标准”;《恶臭污染物排放标准》(GB14554-1993)要求排放H2S 的排气筒高度最低不得低于15 m,排气筒高度为15 m 时的H2S最大排放量为0.33 kg/h。实际运行中尾气的排放高度仅为8 m,并且H2S 排放速率严重超标。

目前对于高含硫集气站通过增加尾气焚烧的方式来拒绝恶臭问题,但是H2S 转化为SO2排放,依然存在环境污染问题。

1.4.2 仪表风排气、闪蒸气放空 脱水橇的仪表风为装置脱水后的干天然气,由于其中溶解了部分H2S 气体,调节阀周期性排空仪表风时,站场有恶臭味,并且天然气直接排放有一定的安全隐患。

装置产生的闪蒸气进入燃料气缓冲罐与调压后的干气混合后作为燃料气,由于闪蒸气为湿气,在高含H2S 时会加剧燃料气系统的腐蚀,因此,部分集气站将闪蒸气直接接入放空系统,造成了能源的浪费,100 万立方米/天脱水装置闪蒸气的放空量大约为16×104m3/a。

2 三甘醇脱水橇的工艺优化探讨

2.1 加强湿天然气进吸收塔前的过滤

《天然气脱水设计规范》SY/T0076-2008,4.5 中规定“原料气进脱水橇前应设置进口分离器,除去直径10 μm 以上的液滴……含有沥青胶纸颗粒、粉尘或其他固体杂质的天然气,应设置过滤分离器”。

而长庆气田的原料气进脱水橇前一般安装的是重力式过滤分离器,该种类型过滤器仅能除去100 μm以上的杂质和液滴,导致100 μm 以下的杂质和高矿化度液滴进入到脱水橇中,造成三甘醇溶液污染和盐结晶,严重影响脱水橇的正常运行。

图6 富液汽提工艺的三甘醇脱水橇工艺自控流程

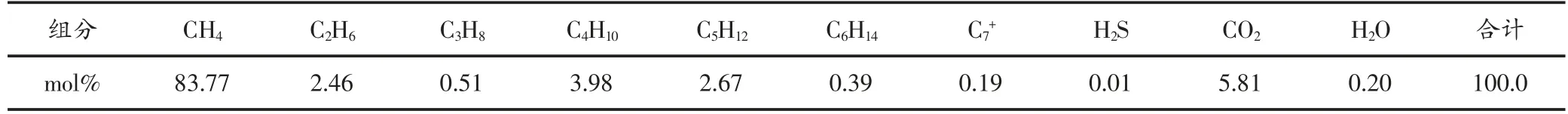

表2 模拟计算参考气质情况(40 ℃,5.0 MPa)

表3 模拟计算参考气质情况(40 ℃,5.0 MPa)

因此,建议增加高效原料气过滤分离器,分离掉原料气中携带的游离态液滴及固体杂质,减轻脱水橇的脱水负荷,防止大颗粒杂质和游离水带入造成溶液污染、盐结晶等问题。

2.2 采用富液汽提工艺

在三甘醇进入板式换热器前增加一个三甘醇富液汽提塔。采用干天然气节流降压后作为汽提气,通入富液汽提塔中,在富液进入换热器前脱除溶解在溶液中的酸性气体和凝析油,将汽提产生的气体采用固体脱硫后作为装置的燃料气和贫液汽提气。采用富液汽提工艺的三甘醇脱水橇工艺自控流程(见图6)。

采用UNISIM R390 软件对富液汽提工艺进行了模拟计算,其中原料气的气质取气田的最恶略工况,详细气质情况(见表2)。富液汽提工艺的模拟计算结果(见表3)。

由模拟结果可以看出,采用富液汽提工艺后:

(1)富液中的大部分酸性气体被汽提气带走,三甘醇富液中的H2S 仅为0.24 kg/h,可大幅度减少H2S 进入再生尾气,造成环境污染。针对再生尾气的排放问题通过加高现有再生尾气排气筒的高度就可满足排放要求。

(2)富液中的大部分凝析油均被汽提气带走,采用富液汽提工艺可大幅度减少腐蚀性介质进入板式换热器、再生塔等再生设备中而引起的设备腐蚀。

同时燃料气和汽提气采用脱硫后的净化气,可以防止燃料气系统的腐蚀。因此,采用富液汽提工艺可以同时解决环境污染、设备腐蚀等问题。

2.3 仪表风采用压缩空气

建议在集气站增加一套仪表风压缩机橇,脱水橇的仪表风改用压缩空气。以解决干天然气作为仪表风引起的安全隐患和恶臭问题。

3 投资及经济性分析

3.1 现有脱水橇的改造投资估算

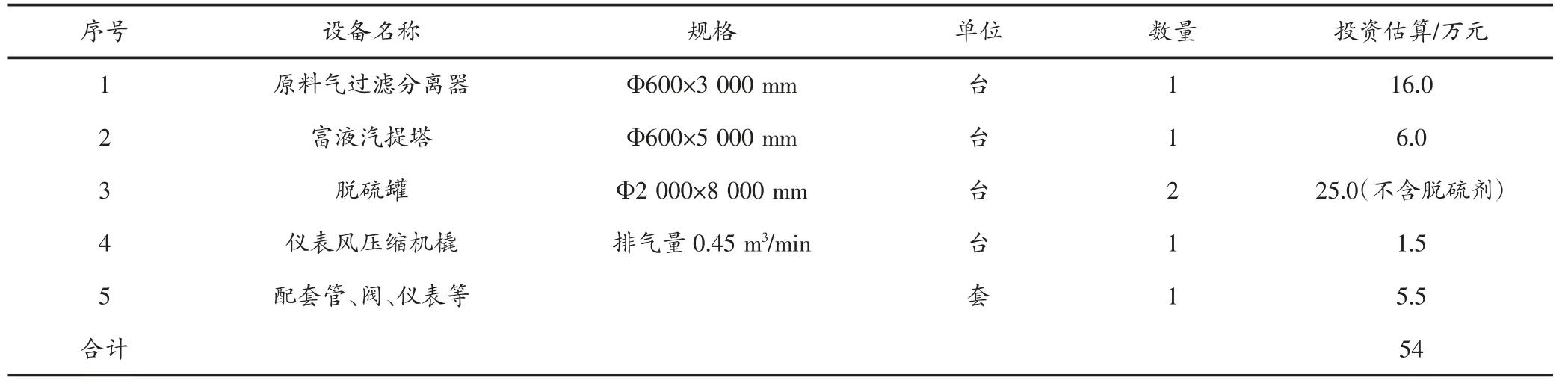

对气田常用的100 万立方米/天的脱水橇实施上述改造,其主要工作量是:增加一台高效原料气过滤分离器、将富液闪蒸罐更换为富液汽提塔、增加一台脱硫罐、增加一台仪表风压缩机橇等,改造投资估算(见表4)。

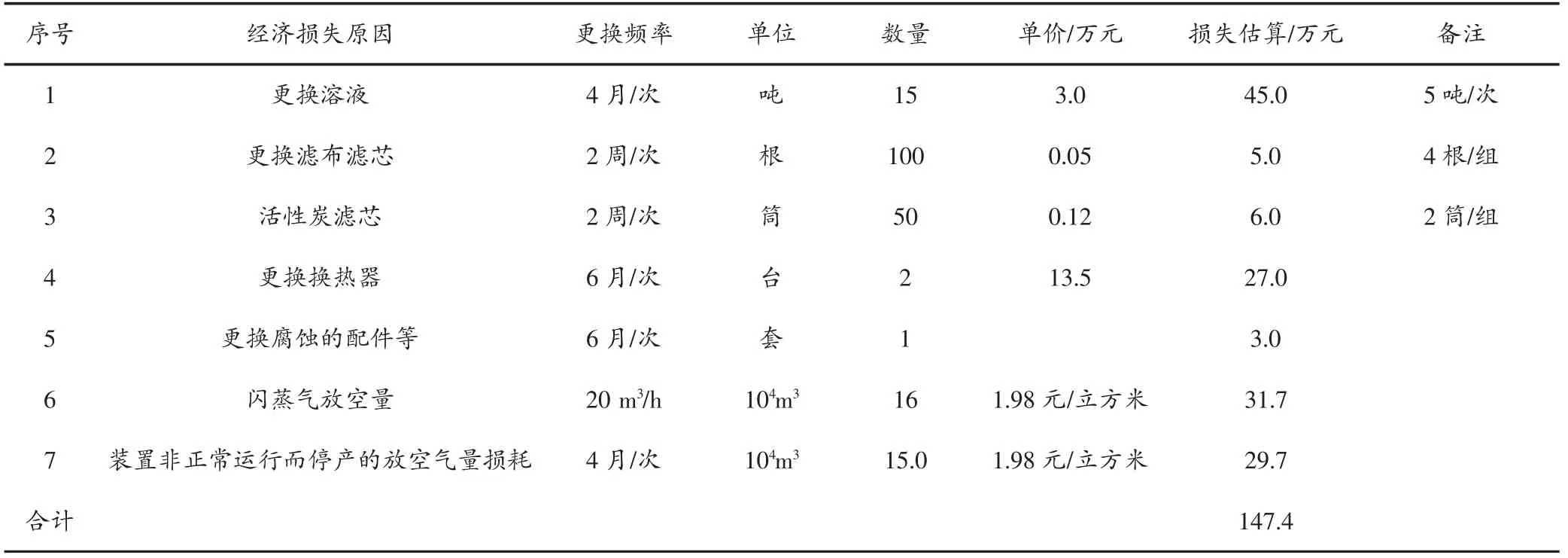

3.2 经济性分析

100 万立方米/天脱水橇非正常运行的经济损失详情(见表5)。采用上述工艺优化后,可解决装置目前存在的问题,每年新增的运行费用主要为脱硫剂的费用,脱硫剂年耗量最大为62 t(脱硫剂硫容按照0.30 kg/kg计算,该类脱硫剂的市场价大约为1.5 万元/吨),脱硫剂的购置费为93 万元。

表4 100 万立方米/天的脱水橇改造的主要设备及投资估算表

表5 100 万立方米/天脱水橇非正常运行的经济损失表

因此,采用上述工艺优化后,不但可以保证脱水橇的安全、平稳、连续运行,而且一年节约的经济损失即可收回装置的工艺改造费用。

4 结论

针对长庆气田高含硫、凝析油和矿化度地层水的下古气藏,在天然气三甘醇脱水时,应对常规脱水工艺进行以下优化改进:

(1)增加高效原料气过滤分离器,确保无游离水和10 μm 以上的固体杂质带入到溶液中造成溶液污染的问题。

(2)三甘醇富液采用富液汽提工艺,在富液进入换热器前脱除溶解在溶液中的酸性气体和凝析油,减少腐蚀性介质进入再生设备中而引起的设备腐蚀。

(3)将汽提产生的气体采用固体脱硫后作为装置的燃料气和贫液汽提气。

(4)脱水橇的仪表风改用压缩空气。

[1] 王遇冬主编.天然气处理原理与工艺[M].北京:中国石化出版社,2007.

[2] 王开岳主编.天然气净化工艺[M].北京:石油工业出版社,2005.

[3] 中华人民共和国石油天然气行业标准[S].SYT0076-2003天然气脱水设计规范,2003.

[4] 中华人民共和国石油天然气行业标准[S].SYT0602-2005甘醇型天然气脱水装置规范,2005.

[5] 谢军雄,等.三甘醇脱水装置尾气达标排放措施研究[J].石油与天然气化工,2011,40(1):32-36.