2500TEU 内贸集装箱船绑扎系统设计

孙 丽 娜

(上海佳豪船舶工程设计股份有限公司,上海 201612)

0 引 言

集装箱运输以其高效、便捷、安全等特点,成为现代交通运输工具的重要组成部分。因此,集装箱船在运输船舶中也逐渐显现其迅猛的发展态势。

2500TEU集装箱船为我司2013年研发,2014年主打的优秀船型。现以该集装箱船为例,阐述绑扎系统的设计思路和布置要点,以及相关优化方案,为同类型集装箱船绑扎设计提供参考。

1 全船概况

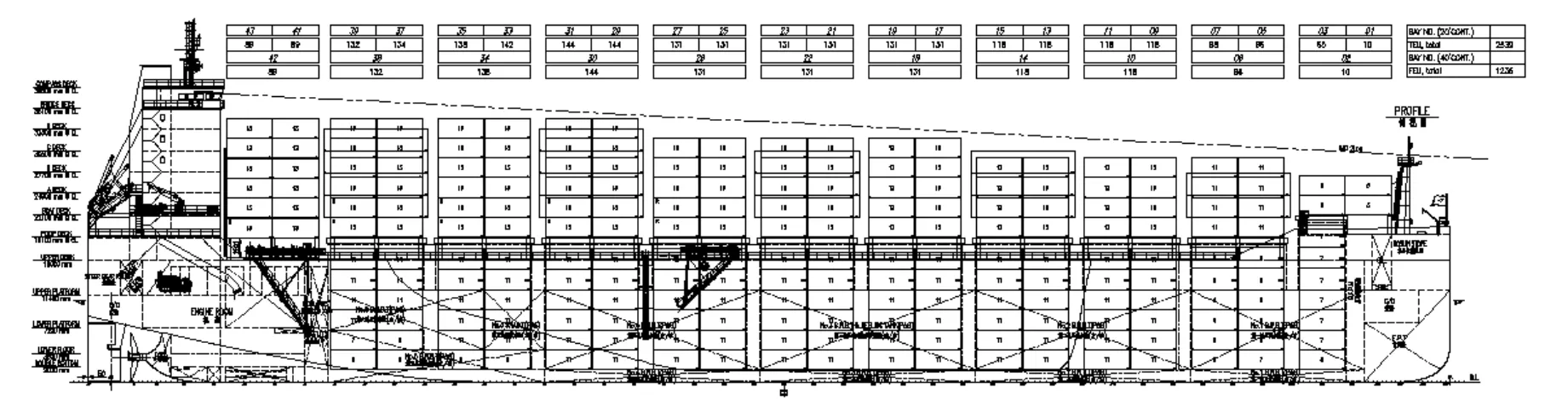

该船为一艘全焊接钢质、单甲板、艉机型、单主机、单桨、一层连续干舷上甲板、垂直球艏、方艉的集装箱船,设艏楼和艉楼及7层起居甲板室。所有上层建筑包括驾驶室和机舱设于艉部(见图1)。航行于我国近海航区,主要用于集装箱运输。

图1 2500TEU 集装箱船

1.1 船级符号

船级符号:

CCS ★ CSAD Container Ship;Greater Coastal Service ;Ice Class B;Loading Computer(S,I);In-Water Survey;Green Ship 1,EEDI (3)

★ CSMD MCC; BRC

挂旗国:中国

1.2 主尺度及主要参数

主尺度和集装箱数分别见表1、2。

表1 主尺度

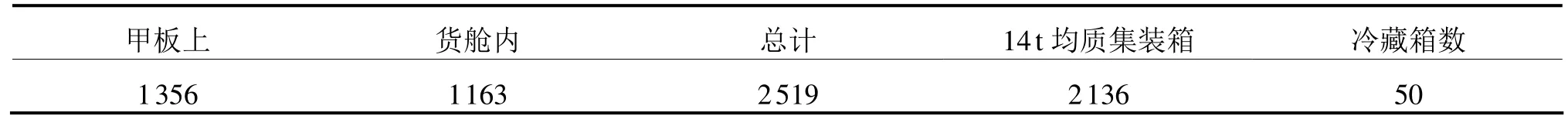

表2 集装箱数 单位:TEU

2 绑扎系统设计

集装箱绑扎系统受船体结构形式、堆重、集装箱受力、绑扎件固定件尺寸、强度等诸多问题限制,需要合理布局以达到理想的方案。

该船货舱内可以堆放6层TEU/40英尺箱(4层TEU/40英尺箱,2层TEU/40英尺高箱,甲板面可以堆放7层TEU/40英尺箱,舱盖上堆放2~6层TEU/40英尺箱。

2.1 货舱内

2.1.1 舱内固定绑扎件

2.1.1.1 固定底锥和导座

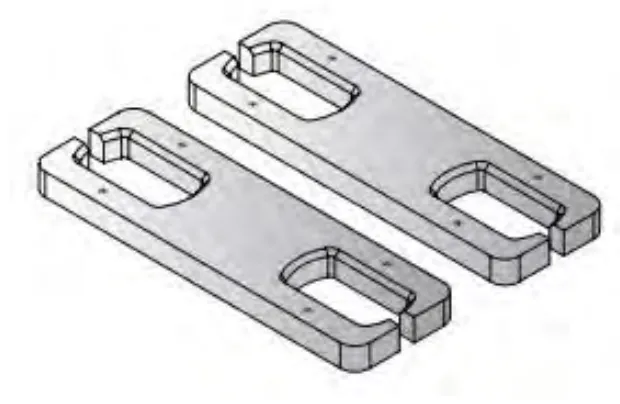

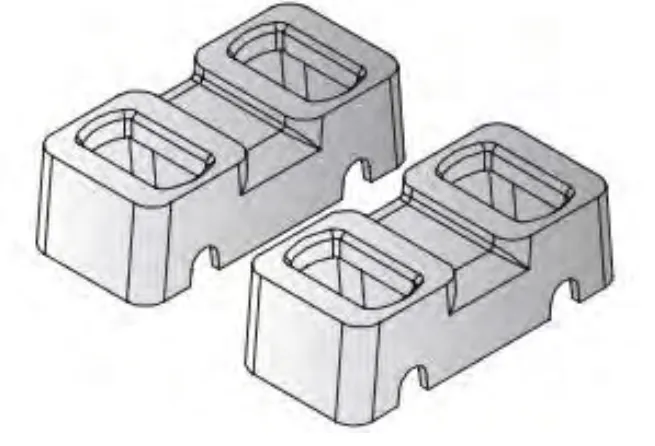

常规货舱内固定绑扎件可选择埋入式底座、板式底座等。埋入式底座(见图2)需要内嵌在双层底内,一旦损坏,底压载水舱内的水会进入货舱,维修起来比较麻烦。板式底座(见图3)直接固定在双层底上,运输集装箱时需要安装堆锥,配套使用。

考虑到该船为纯集装箱船,不需要拆卸底锥来运输其他货物,因此不适合采用上述两种形式的底座。采用在双层底和货舱台阶上设置固定锥头与固定导座的形式(见图4),锥头与导座下都设置垫板。这样的结构布置可以较方便的更换垫板和底锥,而不破坏双层底结构。每个40英尺集装箱的4个箱角设置固定底锥,中部设置垫板和固定导座,即若40英尺箱空间内摆放2个TEU集装箱组,这个集装箱组的4个边箱角设置固定底锥,中间4个箱角设置垫板和固定导座,以便于存放40英尺集装箱。箱角边沿与固定导座之间的间隙在船宽方向保持12~13mm,在船长方向保持约19mm左右。

图2 埋入式底座

图3 板式底座

图4 固定底锥

2.1.1.2 导轨架、支撑板

货舱横舱壁与假舱壁上设40英尺集装箱用连续固定式导轨架(见图5)。导轨架由垂直角钢组成的刚性系固系统,在集装箱的长度和宽度方向留有间隙,为集装箱堆垛提供定位和水平约束作用,上端部配不同形式导头,以便于集装箱装卸;下端部与双层底留有150mm间隙,用连接板固定在底锥垫板上。导轨架背面设支撑结构,且尽量布置在货舱通道平台等强结构处。货舱纵壁上设有支撑结构,以便船体横摇时对集装箱起横向支撑作用。

2.1.2 舱内活动绑扎件

货舱内集装箱层与层之间采用中间双头堆锥(见图 6)或者自挂锥(见图 7)进行固定。这种类型的锥上、下锥头固定,垂向方向无锁紧功能。自挂锥与中间双头堆锥作用相同,且具有不需要装卸工人爬到集装箱上将其安装和取下的优点,故能最大限度地减少工人进入货舱作业的危险,从而保证安全。相邻两列最上层的集装箱可以用桥锁(见图8)进行横向连接,来分散主绑扎设备的负荷。

图5 横向导轨架、纵向支撑结构

图6 中间双头堆锥

图7 自挂锥

图8 桥锁

2.2 货舱外

2.2.1 甲板面

甲板面上采用单联或者双联突出式底座(见图9),相互之间的间距按集装箱4角角件孔中心间距设计,并通过安放在其上的扭锁、或定位锥来对集装箱进行定位和固定。

底座下面设置一定高度的立柱,用来调节甲板面上的梁拱,使底座保持在同一水平线上。最底层集装箱与固定在甲板面上的集装箱底座用手动扭锁连接, 层与层之间集装箱的4个箱角用半自动扭锁连接。

2.2.2 舱盖上

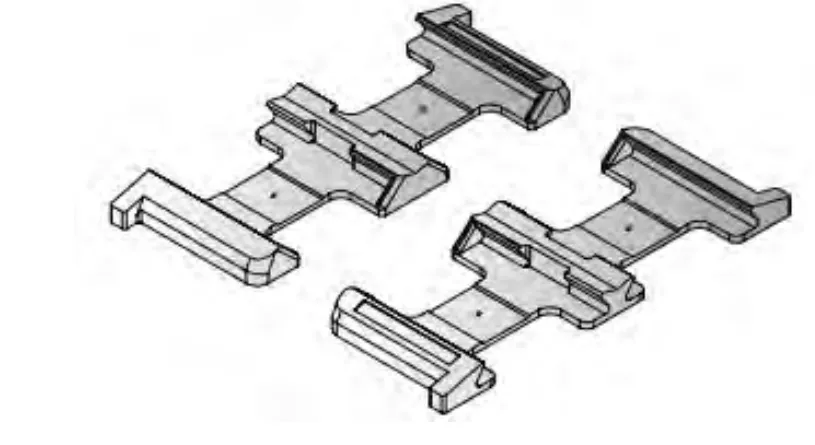

舱盖上可以使用埋入式底座、燕尾式底座(见图10)、突出式底座等。埋入式底座需要内嵌在舱盖内,设置在露天区域容易积水、造成腐蚀。需要加装橡胶盖,操作、维护比较麻烦。燕尾式底座需要配合扭锁使用,多用在多用途船上。

舱盖上采用单联或者双联突出式底座,直接安装在舱盖上。舱盖中部、沿船宽方向需要配备不同高度的底座以调节舱盖变形。由于本船采用吊离式舱盖,因此在每块舱盖面板中心位置处需要设置起吊底座。为保证舱盖板无序开启时,可以将货舱内的集装箱取出,舱盖上箱角底座的布置需要避开舱盖板缝部分,同时货舱内集装箱端部与舱盖板要留有一定间隙。

图9 立式底座

图10 燕尾式底座

甲板上集装箱的绑扎形式采用内绑式[1],即绑扎杆经由集装箱端部交叉的绑扎方式,这种绑扎形式对集装箱箱重及其所在位置有较大约束,一般箱重由下向上逐渐减小,以降低重心高度增加带来的风险。其采用绑扎杆的一端通过自身的锁扣与集装箱箱角连接,另一端与花栏螺丝连接,花栏螺丝的卸扣连到舱盖的绑扎眼板上。特别注意的是在最外侧受风浪影响较大的两垛集装箱上需要增加长绑扎杆。

2.3 其他相关结构

2.3.1 绑扎桥

绑扎桥是设于舱口两端的钢架结构,其两侧有钢质导轨可用来固定最下层的集装箱,顶部有供人员行走的平台和固定用的绑扎眼板,用于绑扎杆的系固操作。其实质是将绑扎杆的位置提高,使其能够对较高位置的集装箱进行绑扎,有效地提高绑扎的安全性。

在上层建筑前端、机舱上部设置3层半绑扎桥,用于绑扎甲板面上2排7层集装箱。由于舱盖上TEU、40英尺集装箱堆重均为90t,且根据装载手册相关计算及船东对于重箱标准的要求,舱盖上最多可以装载3层重箱,因此绑扎点设在舱盖上可以满足堆载层数和堆重要求,舱口间不需要设置绑扎桥。

2.3.2 舱间通道

由于舱口间不需要设置绑扎桥,为满足人员通行和绑扎操作要求在舱盖与舱盖之间设置桁架结构式通道,其通过支柱与舱口围面板连接。舱间通道布置和绑扎位置设置需要满足 CSS CODE Annex14(MSC.1/Circ.1352)[2]的相关要求及其明确的量化数值。

2.3.2.1 舱间通道设计

1) 通道净宽度应保证600mm,且此宽度为扣除箱架、夹板等障碍物后的通道净宽度;

2) 平台应尽量与舱盖上缘保持同一高度;

3) 平台上所有绑扎区域的开口应当关闭,避免坠落;绑扎位置应避免阻挡物出现;若绑扎区域含可移动物体,需保证其临时固定。

2.3.2.2 通道围栏设计

1) 平台应设有围栏,其强度和高度需要合理考虑以防止工人坠落;

2) 围栏间距在其水平方向无围栏空挡不得超过300mm;

3) 围栏应设计为可锁紧及移开形式,以应对实时变化的堆装绑扎情况;

4) 所有临时装置应考虑足够的安装强度及安全性,当舱盖移除时出现的无保护走道边沿应设有适当的保护。

2.3.3 甲板立柱

集装箱甲板立柱设置在船舶两舷侧和主甲板面上,用于支撑集装箱和进行绑扎操作。甲板立柱结构形式根据船舶实际装载和所处位置有所不同。

3 系固系统设计优化[3~5]

3.1 设计注意事项

3.1.1 船体尺度

船宽和型深的增大会使集装箱所受的横向加速度增加。且通常,在船首尾区域垂向加速度比船中部大得多。如果在设计中只考虑了船中部集装箱的安全而忽略了艏艉部的集装箱安全问题,就容易造成危险。

3.1.2 单箱重量

随着舱盖结构强度的增加,其允许的集装箱堆重也大幅的增加,集装箱横向受力也逐渐变大。增加的横向力全部要靠底层集装箱的端部框架和绑扎杆来承受,底部集装箱的横向扭变力和立柱的压力将超过许用负荷,造成失效。因此,需要另外增加长绑扎杆对第三层箱高的底部进行交叉绑扎。

3.1.3 绑扎系统强度

绑扎系统中各部件强度必须满足绑扎系统设计要求。尤其是集装箱框架、角件等, 在长期的运输过程中会发生变形、 腐蚀,难以保证整个系固系统的有效性。因此,需要进行定期检查,确保集装箱及其部件处于完好状态, 以满足海上运输和绑扎的要求。

3.1.4 许用GM的选取

绑扎方案需要满足一定的GM值使用范围,至少是能涵盖该船大多数工况下的GM值。如果在配载的时候忽略了这部分内容,当遇到恶劣海况,船舶横摇加剧时就非常容易发生货损事故。

3.2 系固系统优化方案

3.2.1 绑扎桥

甲板上绑扎桥的设计,可以增强集装箱绑扎的效果,增加装载的集装箱单箱重;同时在设计绑扎桥方案时,将绑扎桥最外档升高1层集装箱高度,可以使外档允许装载集装箱总质量明显提升,更为重要的是能确保里档集装箱的堆垛层高及安全。

3.2.2 新型绑扎件

随着新型全自动扭锁、半自动扭锁、自挂锥的设计与应用,最大限度的减少了人员作业时间和作业危险,适应了美国OSHA(职业安全与健康标准)规定;同时,提高集装箱在港的装卸效率,缩短船舶在港停留时间,加快周转速度,提高航行率和船舶运输能力。

3.2.3 无舱口盖全导轨集装箱装载系固方案

无舱口盖集装箱省去了舱盖所占用的空间,大大提高了单位体积的装箱率;用导轨固定全部集装箱,不需要配备扭锁、绑扎杆和花篮螺丝等系固设备,降低了营运成本;可以省去绑扎和吊卸舱盖所耗费的在港时间,提高了营运效率,减少了费用支出。

4 结 语

随着集装箱船舶的大型化、重箱化,集装箱绑扎方案得到不断地发展和完善。通过不断地摸索和总结、规范标准的改进、科学技术和制造业的进步,集装箱船舶绑扎方案会不断优化,以满足人身安全、船货安全、环保和港口国法律法规等各方面的要求。

[1] 杜春晖. 甲板上集装箱绑扎方式及受力分析[J]. 船舶设计通讯,2003 (3-4):50-55.

[2] 货物积载与系固安全操作规则(CSS规则)修正案第MSC.1/Circ.1352号通函[S].

[3] 黄 斌. 集装箱船舶绑扎优化方案[J]. 集装箱化,2013 (10):6 -8.

[4] 徐 勇. 集装箱系固技术与发展建议[J]. 上海造船,2007 (2):31-33.

[5] 范志勤. 谈大型集装箱船的系固方式[J]. 集装箱化,1997 (11):13-14.