氨基磺酸盐镀镍工艺优化

张伟华

(青岛黄海学院,山东 青岛266427)

0 前言

电镀是基于电化学原理,在金属或非金属表面形成覆盖层,以改善其表面状况或强化其性能的工艺过程。电镀涉及的工艺条件较多。由于各自的影响机制不尽相同,任一条件或多个条件的改变均会对电镀效果造成影响[1-2]。

以获得形貌平整、组织致密的镀层为目的,本文开展氨基磺酸盐镀镍实验研究。以镀镍层的表面粗糙度为指标,优选最佳工艺条件。

1 实验

1.1 实验材料

阳极为电解镍,阴极为紫铜,两者的面积比约为2∶1。

镀液组成为:Ni(NH2SO3)2·4H2O 400g/L,NiCl2·6H2O 15g/L,CH3(CH2)11OSO3Na 0.1 g/L,H3BO350g/L。镀液配制选用分析纯的试剂,以蒸馏水为溶剂。

1.2 实验设备

TL12-500CVC型可调稳压直流电源:调节电镀过程中加载的电流密度。

HJ-5型多功能磁力搅拌器:调控镀液温度与搅拌强度。

MP511型pH 计:测定镀液pH值。

1.3 测定与表征

采用Talysurf CLI 2000型三维表面形貌仪测试镀镍层的表面粗糙度。分别采用19JPC-V 型工具显微镜和JSM-6390型扫描电子显微镜观察镀镍层的外观与微观组织。

2 结果与讨论

2.1 工艺优化

2.1.1 电流密度

电流密度对镀镍层表面粗糙度的影响,如图1所示。由图1可知:随着电流密度的增加,镀镍层的表面粗糙度发生明显的变化。电流密度低时,缓慢的电结晶过程导致电化学极化过电位较低,结晶粗化,镀镍层表面较粗糙。电流密度高时,电势增大促使电化学极化程度增强,结晶细化,镀镍层表面趋于平整。但当电流密度接近极限电流密度时,镀镍层的表面粗糙度反而较大。这可能是由于电镀过程液相传质受限造成的。综合而言,适宜的电流密度为5~8A/dm2。

图1 电流密度对镀镍层表面粗糙度的影响

2.1.2 镀液温度

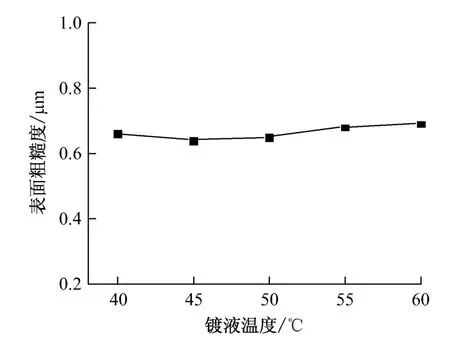

镀液温度对镀镍层表面粗糙度的影响,如图2所示。由图2可知:随着镀液温度的升高,镀镍层的表面粗糙度呈现递增的趋势,但幅度较小。镀液温度通过影响镍离子的活性及电化学极化过电位,进而影响镀镍层的表面粗糙度[3]。随着镀液温度的升高,镍离子的活性增强,促使其加速迁移,还原进程加快。但结晶过电位随镀液温度的升高而降低,致使形核数量减少,晶核生长加速。虽然镀镍层的表面粗糙度总体呈现递增趋势,但改变幅度较小。另外,温度过高会造成镀液中水分蒸发加快,不利于保持镀液成分稳定。对此,镀液温度控制在45~50℃。

图2 镀液温度对镀镍层表面粗糙度的影响

2.1.3 镀液pH值

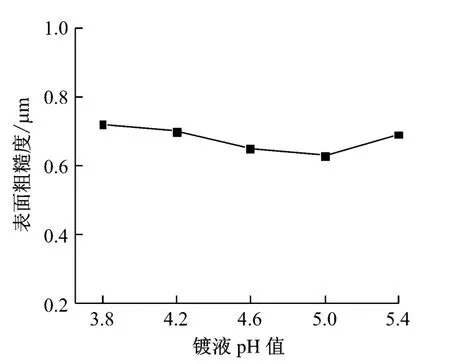

镀液pH值对镀镍层表面粗糙度的影响,如图3所示。由图3可知:随着镀液pH值的升高,镀镍层的表面粗糙度先减小后增大。镀液pH值较低时,析氢几率高,容易形成针孔等缺陷。镀液pH值升高,促进镍离子配位并增大结晶过电位,提高成核几率,间接起到细晶强化效果,从而改善镀镍层的平整性。但当镀液pH值过高时,可能造成镀镍层中夹杂副反应生成的碱式盐,表面状况弱化[4]。

图3 镀液pH值对镀镍层表面粗糙度的影响

2.1.4 搅拌速率

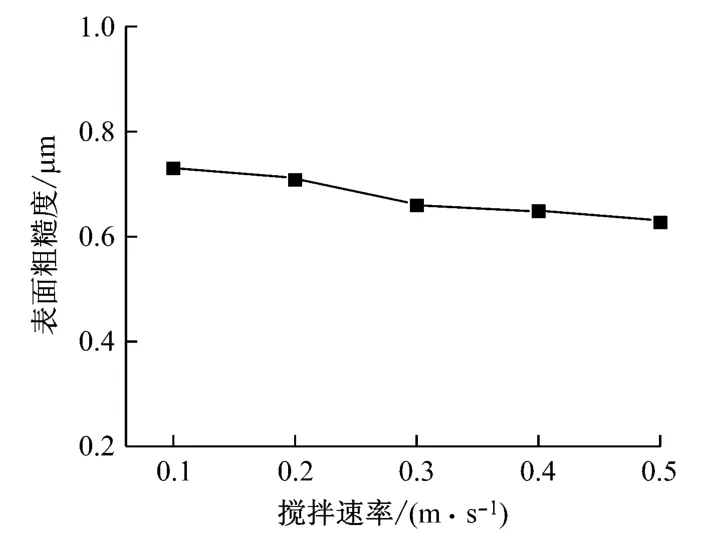

搅拌速率对镀镍层表面粗糙度的影响,如图4所示。由图4可知:随着搅拌速率的加快,镀镍层的表面粗糙度逐渐减小。这可从搅拌速率对液流传质过程的影响及对电结晶过程的影响两方面作出解释[5]。搅拌速率加快,液相流动加速,参与电极过程的主盐传质进程自然加快,从而压缩扩散层,减弱浓差极化,促使结晶细致,镀镍层表面趋于平整。

图4 搅拌速率对镀镍层表面粗糙度的影响

2.2 确定最优工艺参数

综合上述分析,镀镍层的表面粗糙度随电流密度的增加和镀液pH值的升高均先减小后增大;随搅拌速率的加快逐渐减小;随镀液温度的升高总体增大,但幅度不明显。

以制备形貌平整的镀镍层为目标并兼顾工艺实际,确定最佳的工艺条件为:电流密度8A/dm2,镀液温度45℃,镀液pH值5.0,搅拌速率0.5m/s。

2.3 验证最优工艺参数

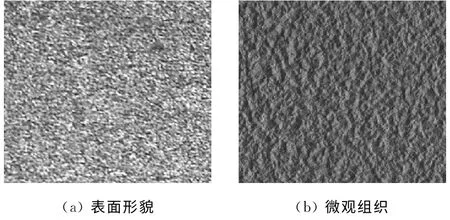

镀镍层的表面形貌和微观组织,如图5 所示。由图5可知:镀镍层平整、光亮,无明显的缺陷,并呈现出均匀致密的特征。

镀镍层的表面粗糙度测试结果,如图6 所示。由图6可知:镀镍层的表面粗糙度约为0.63μm,并且区域性差别较小。

图5 镍镀层的表面形貌和微观组织

图6 镍镀层的表面粗糙度测试结果

综合而言,最佳工艺条件下能够获得形貌平整、组织致密的镀镍层。

3 结论

以镀镍层的表面粗糙度为指标,考察了电流密度、镀液温度、镀液pH值和搅拌速率对其的影响规律。优选出最佳的工艺条件为:电流密度8A/dm2,镀液温度45℃,镀液pH值5.0,搅拌速率0.5 m/s。在该条件下施镀,获得的镀镍层平整、光亮,表面粗糙度约为0.63μm,并且微观组织致密。

[1]袁诗璞.第六讲——电镀的工艺条件[J].电镀与涂饰,2009,28(1):43-46.

[2]张宏祥,王为.电镀工艺学[M].天津:天津科学技术出版社,2002.

[3]屈新鑫,葛文,杨倩,等.糖精浓度和镀液温度对纳米晶镍钴合金电镀层组织结构和耐蚀性的影响[J].材料保护,2013,46(10):4-8.

[4]王剑峰,黄芳.工艺参数对电镀铁-磷合金镀层性能的影响[J].电镀与精饰,2011,33(5):35-38.

[5]朱晓东,李宁,黎德育,等.高速电镀锌工艺对镀层粗糙度及微观形貌的影响[J].中国有色金属学报,2005,15(1):145-151.