天车主梁焊缝开裂分析及修复

乔岩莉 李利霞 段世新 侯小冲

天车主梁焊缝开裂分析及修复

乔岩莉李利霞段世新侯小冲

【摘要】针对我公司一台10t天车主梁与弯板焊缝发生开裂的现象,分析了主梁焊缝断裂的原因,制定了裂纹修复方案,确保了天车的安全运行。

1. 概述

主梁是天车的主要构件,天车经过长期重载荷运行,大部分出现主梁焊缝开裂的现象,如果不及时采取措施,裂纹将继续扩大,会造成主梁断裂的恶性事故。因此,必须及时对开裂部位进行补焊修复处理。

2. 裂纹状态描述

我公司铆焊厂备料车间数控跨编号为212-201的天车,其一侧端梁车轮的弯板(对称2个)出现裂纹,并延伸至端梁的腹板上,基本状态如图1所示。

3. 裂纹产生原因分析

天车在运行过程中,除承受主梁本身的自重外,还承受主、副小车、料重等各种重量,受力情况极为复杂,主、副小车吊放重物产生的上下交变应力,以及因天车轨道不平而产生的交变应力,均可导致主梁的焊缝结构表面产生微裂纹,经过多次交变应力作用,初始微裂纹会进一步扩大,形成肉眼可以看出的裂纹。

另外,主梁与弯板焊缝为立焊,部分焊肉不均,造成较大的焊接残余应力,降低了焊缝疲劳强度,导致主梁焊缝开裂,这是主梁焊缝裂纹形成的主要原因之一。

4. 裂纹修复方案

(1)用千斤顶顶起天车弯板断裂处一端,使大车车轮离开轨道面后将车轮卸掉,妥善保管卸掉后的螺栓、螺母、垫圈等。

(2)沿弯板与腹板处焊缝

将断裂弯板(2件)整件割掉,弯板基本尺寸如图2所示。切割时注意沿靠近腹板处焊缝熔合线边缘(距离弯板上表面约5mm)进行气割。每块弯板上分布的2件(合计4件)调整垫板从弯板上拆掉,注意气割时不得伤及垫板,以备用。

(3)重新按图2尺寸制作弯板2件。

(4)将腹板处裂纹用抛光砂轮机清除掉并修磨坡口,着色检查无线性显示后进行补焊,焊后打磨补焊表面。

(5)鉴于弯板与腹板的内部焊缝焊接不易操作,在腹板上与弯板焊接处割出单边40°V形坡口,并备工艺背板1 (δ=5mm×18mm×64mm,2件)和背板2(见图3),待与弯板进行焊接。

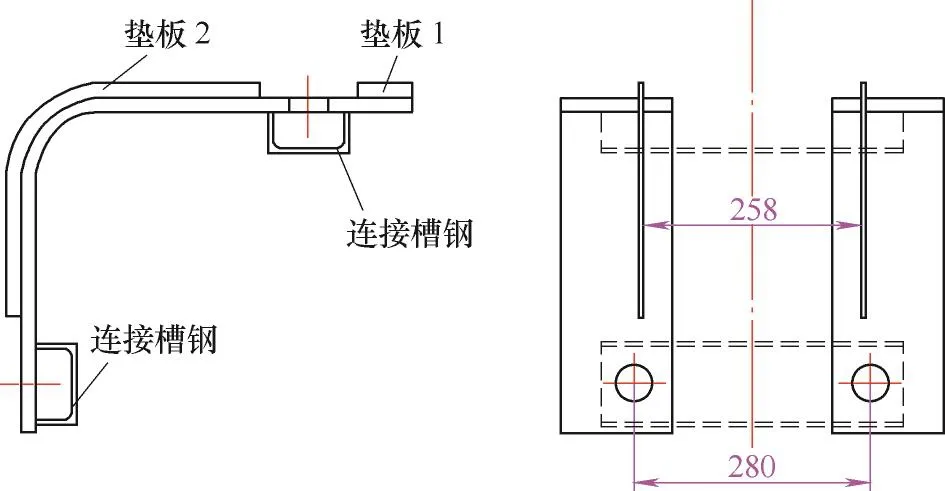

(6)弯板重新下料后与腹板进行焊接。两弯板下料后用槽钢连接,连接位置如图4所示,注意保证两弯板同一截面的平面度、平行度均≤1mm,保证弯板上两孔距280mm。然后将工艺垫板1和垫板2焊于弯板上,弯板、背板1和背板2组成小部件A,如图4所示。

(7)将小部件A装焊到横梁一端头,装配时注意保证弯板距一端头58mm处φ45mm的孔心距端梁上表面的距离为550mm,同时腹板与图4小部件A弯板应有5mm间隙,进行焊接,坡口焊满后继续焊5mm高角焊缝。焊接时采用CO2气保焊,焊丝选用ER50—6,φ1.2mm,焊接参数如附表所示。

(8)待腹板与弯板焊接完成后,在腹板上补焊处根据实际补焊尺寸,焊上加强板以增加其强度,如图5所示。

5. 结语

对天车主梁焊缝开裂部位进行修复,并焊接加强板进行刚性加固,能够有效消除天车的事故隐患,确保天车安全运行。经过几个月的运行观察,天车运行平稳,裂纹没有任何异常。

图1 裂纹基本状态

图2 弯板

图3 背板2

图4 小部件A

图5 焊接加强板示意

焊接参数

20141103

作者简介:乔岩莉等,中信重工机械股份有限公司焊接工艺研究所。