离心压缩机叶轮焊接修复工艺

梁彦荣 王引珠 徐金

离心压缩机叶轮焊接修复工艺

梁彦荣王引珠徐金

【摘要】介绍了某钢厂用国外离心压缩机叶轮的裂纹修复情况及具体修复过程,从修复成本和修复速度方面综合考虑,最终确定采用电弧焊修复方案,利用公司现有的焊接评定编制焊接修复工艺并实施,快速完成了该叶轮的修复工作,用户现场运行一年后效果良好。

1. 概述

国内某钢厂特钢生产线在设备检修时发现压缩机转子第一级叶轮有肉眼可见裂纹,由于叶轮为整个压缩机设备中高速旋转部件,在运转中承受着高速旋转产生的离心力和振动应力作用,叶轮如出现裂纹会给机组的运行安全造成很大的威胁。

此压缩机转子是由国外某公司生产,用户没有备件转子,如要恢复整个生产线的运行,必须尽快对叶轮裂纹进行修复。经查,该机组转子的工作转速7 664r/min,叶轮最大线速度达300m/s,有裂纹的叶轮是采用国外牌号的高合金材质焊接而成,由于在转子上修复,所以就要求制定修复方案时必须要保证焊缝强度,同时还要控制叶轮出口变形,这也给修复方案的制定提出了严格的要求。

2. 转子裂纹情况及方案制定

(1)工件裂纹情况经着色探伤检查,叶轮有两枚叶片出风口处存在裂纹缺陷,如图1所示。其中一枚叶片裂纹延伸至出风口端面,初步判断为穿透型裂纹,裂纹长度为40mm。

(2)修复方案对比 为保证整个转子的修复质量,有效控制焊接变形,对转子的裂纹提出了用激光熔敷和焊条电弧焊两种修复方案。经分析,如采用激光熔敷工艺,修复成本较高,为保证可靠性,需修复前对所采用的合金粉末修复工艺进行研究和试验,修复周期增加;如采用焊条电弧焊,补焊经验丰富,修复费用比较低,但修复过程中易产生飞溅、裂纹、气孔等缺陷,采用焊条电弧焊接也容易导致叶轮出口产生变形,影响转子的平衡和机组性能。

(3)叶轮裂纹修复工艺分析由于此转子全为进口部件,叶轮材料为X3CrNiMo13-4,叶轮母材化学成分如表1所示,通过对各国常用标准及叶轮材料成分进行比对,X3CrNiMo13—4等同于ASTM 标准中的S41500。这种Cr-Ni系马氏体不锈钢是通过添加奥氏体形成元素Ni来取代部分C,以改善马氏体不锈钢的组织和性能,并加入Mo提高其强度和耐腐蚀性,虽韧性、焊接性优于Fe-Cr-C系马氏体,但其淬硬倾向比较大,在扩散氢和残余应力作用下,冷裂倾向比较严重。

鉴于公司叶轮焊接生产和修复经验,经和用户商议,确定采用焊条电弧焊进行修复。

3. 焊接试验及评定

图1 转子叶轮裂纹部位

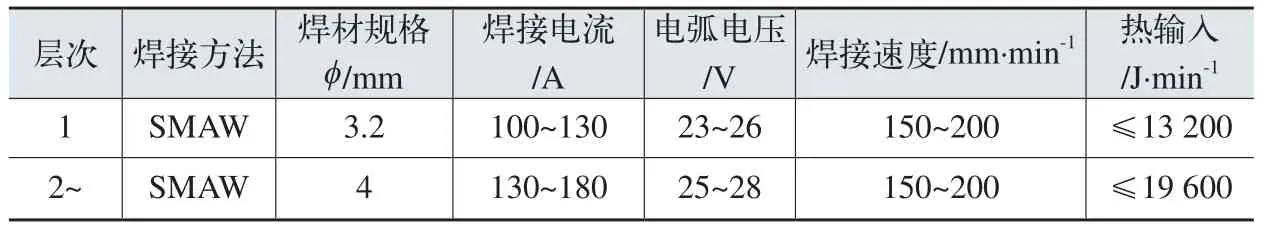

采用焊条电弧焊对S41500材料进行焊接试验,填充材料选用国外某公司生产的E410NiMo -15焊条,焊材熔敷金属化学成分如表2所示。试验分焊接试

验和补焊试验两部分,焊接试验采用焊前预热和焊后性能处理的工艺,补焊试样的补焊深度为3mm,焊后仅做热处理消应力,试样焊接要求采用多层多道焊,并严格控制层间温度,焊时采用小电流、低电压焊接,避免热输入过大,焊接及补焊试验结果如表3~表5所示。

通过对S41500材料试验试板进行着色检测和超声波探伤检测,焊缝外观成形良好,试板探伤结果符合叶轮制造标准要求。

4. 电弧焊修复方案制定

通过对叶轮缺陷进行清理,缺陷长度达40mm,考虑此材料焊接收缩量比较大,不仅要保证修复部位的焊接质量,还要严格控制焊接变形,这是修复方案制定过程中需重点考虑的问题。

修复工序控制如下:

(1)修复工艺考虑缺陷为穿透型,为保证焊接质量,方便焊工操作,减少焊接缺陷,修复工艺要求从流道内侧清除裂纹缺陷,焊后在流道外侧清根、焊接。

(2)坡口制备缺陷清理的同时修磨焊接坡口尺寸,坡口尺寸以保证损坏部位能焊透、尽量减少焊接填充量为目的,用砂轮和指型铣刀对缺陷进行清理,清除缺陷时直接磨出单面U形坡口,并在U形坡口底部留1.5~2mm厚度不动,焊后清根,以最大程度保证焊接质量和减少焊接变形量。

(3)焊前预热焊前对补焊部位预热200℃,通过预热,能减缓焊缝的冷却速率,从而降低补焊区域的拘束度,较高的温度有助于焊缝中扩散氢的逸出。

(4)焊前清理焊接前用不锈钢钢刷清理待焊部位,减少焊接缺陷。

(5)焊接工艺按S41500评定制定具体施焊工艺,选用φ3 . 2 m m焊条,焊接电流为1 0 0 ~ 1 3 0 A,电弧电压为23~26 V,焊接速度为150 ~200mm/min,焊接热输入≤1 320J/min,层间温度≤250℃,通过焊接参数可以对焊接热输入量进行控制,避免在热处理区形成粗大的马氏体组织。

(5)工装变形控制制造双侧带防变形工装,叶轮补焊前对补焊部位出口处增加防变形工装,以减少补焊变形。

表1 叶轮母材实测化学成分(质量分数) (%)

表2 焊材熔敷金属化学成分(质量分数) (%)

表3 焊接接头力学性能

表4 焊条电弧焊接头及补焊试样冲击数据对比

表5 焊接参数

5. 实施过程

(1)裂纹的清除从流道侧清除裂纹缺陷,裂纹清除后如图2所示。

(2)焊条选用及预热选用E410NiMo—15焊条,φ3.2mm,焊条烘干待用,焊前用氧乙炔中性焰预热焊接部位,预热温度180~200℃,达到预热温度后保温15min后开始焊接。

(3)焊接将转子旋转到合适的位置,选用φ3.2mm细焊条,采用小电流短弧施焊,多层多道焊接,焊后清理焊渣,控制补焊部位道间温度≤250℃。

(4)变形控制通过增加防变形工装来控制叶轮出口处焊接变形,如图3所示。

(5)焊后热处理焊后将补焊区域加热至350℃,保温2h,空冷至室温,以消除应力,细化焊缝金属晶粒。

图2 缺陷清除

图3 防变形块

(6)抛磨用抛光机抛磨焊缝表面。

(7)焊接检测对焊缝进行外观检查和表面着色渗透试验,焊接质量符合叶轮检测要求。

6. 应用

采用上述修复工艺对压缩机叶轮上的裂纹进行修复,整个焊接修复过程用时18h,以最快的速度将压缩机修复并投入使用。修复后的压缩机机组运行稳定,在运行近半年的定期检查中,未发现缺陷。

实践证明,采用焊条电弧焊对这种材料进行修复的工艺切实可行,有效解决了用户的燃眉之急,经济效益显著。

7. 结语

(1)修磨穿透型裂纹缺陷时先留厚度1.5~2mm,焊后清根,同时利用工装对补焊部位的变形进行控制,可有效减少此类结构在焊接修复时产生的变形。

(2)焊后进行相应的保温处理,减少焊接残余应力并控制扩散氢的含量,可提高焊缝力学性能。

(3)针对X3CrNiMo13-4精加工叶轮,应用实践证明,采用E410NiMo—15焊材用焊条电弧方法对缺陷进行修复其修复工艺可行。

参考文献:

[1] 吕立博,等.1Ni9钢在乙烯压缩机上的应用[J].风机技术,2010 (4):36-38.

[2] 赵建仓,等.330MW汽轮机末级叶片裂纹焊接修复工艺[J].电力设备,2005 (10):46-49.

[3] 李洁,张海存,郭文勇.风机主轴轴颈的激光熔敷修复试验研究[J].风机技术,2011(1):46-49.

[4] 李君.大厚度、封闭结构马氏体不锈钢修复补焊工艺[J].工业技术,2011(16): 109-110.

[5] 李夕强,葛兆祥,王勇.34N i3M o叶轮键槽补焊工艺[J].金属材料与焊接,2004,23(3):23-24.

[6] 贾莹,金玉淑,刘亮.离心压缩机叶轮补焊工艺研究及应用[J].风机技术,2014(2):55-58.

20141103

《金属加工(冷加工)》2015年第6期要目

钢锭盘加工工艺与结构改进

管口复合圆弧外形加工工艺

深腔精密小孔的加工

阀芯微小孔毛刺去除方法研究

Pro/E可变截面扫描在凹陷曲面设计中的应用

厚壁管材的超声波检测技巧

机床产品并行研发探索与研究

推力轴承式轴端锁紧结构的研究

Z形落料冲孔件的排样和模具设计

简易的孔深测量装置

如何提高攻螺纹质量

相交深孔与相贯深孔的加工方法

U钻上T形刀片的受力分布数学模型分析

陶瓷刀具的应用及其发展

大型曲轴曲臂车铣中心高效加工编程方法

840D sl车削循环应用

广数980tdb中巧用G50

液压螺母的数控加工

普通数控车床改装新型旋风切削复合机床设计与应用

直线镗滑动导套烧结问题改良对策

作者简介:梁彦荣等,西安陕鼓动力股份有限公司。