基于数学模型的激光焊接工艺下固体中工件温度场分析

崔小珂

(平顶山工业职业技术学院,河南平顶山467000)

0 前言

激光焊接过程与传统的焊接过程相比优点较多。由于局部热源的强度高,产生了不均匀的瞬态温度场。焊接时激光辐射区域的材料快速热膨胀,随后再进行热收缩。

诱导温度梯度的程度和利用热变形约束节点的程度决定着焊件最终冷时的残余状态,它既有内部平衡的残余应力又有焊接变形。焊缝连接中残余应力和焊接变形贯穿于凝固的焊缝金属区和热影响区。准确估计一个焊件的疲劳寿命时,残余应力的大小及分布均在考虑范围内。经计算和模拟,利用实验结果验证过的数学模型现已成熟,大量数据表明:对激光焊接物理学的深刻理解,其可靠的扩展过程非常适用于现代工业应用要求,对工艺参数的优化减少了相应成本的投入。

本研究的主要目标是提出广义解析模型用于预测激光焊接中焊缝连接的温度分布、峰值温度、冷却速度及热循环。

1 激光辐射工件时的热流传导方程

在激光焊接过程中,可以通过三种方式(传导、对流、辐射)使热量从材料的一部分传送到另一部分。如果热量通过激烈的粒子实际运动传送,那么这个过程被认为是可信服的,并且在液体和气体中更加明显。辐射可以使热量不经过必要的介质而直接从材料表面转移到周围环境当中。

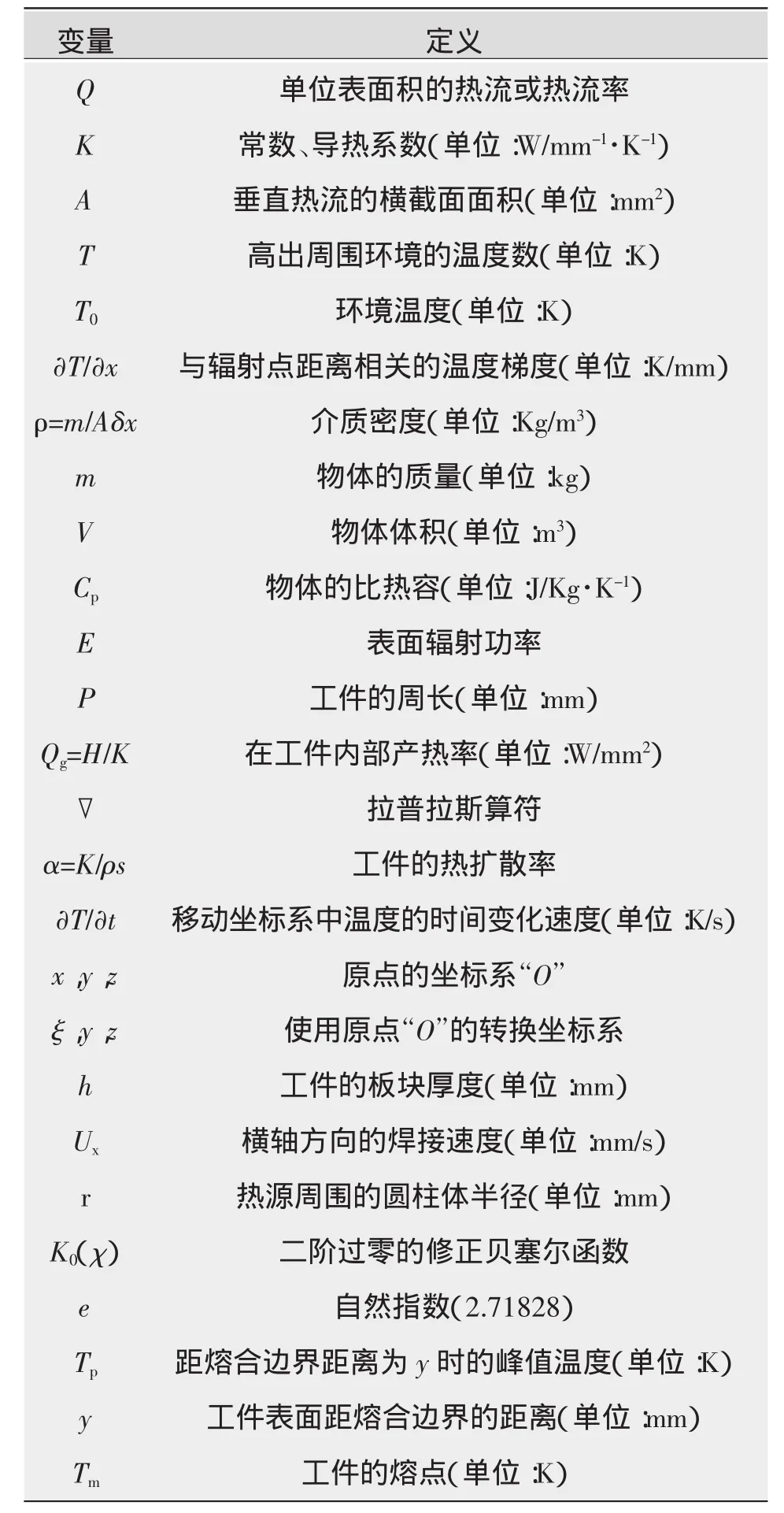

本研究中所用到的变量如表1所示。

表1 变量及其定义

当激光束辐照在金属板上开始产生热能时,表面的分子以更高振幅振动(动能)并将热能从一个粒子转移到另一个没有实际运动的粒子,称之为传导。

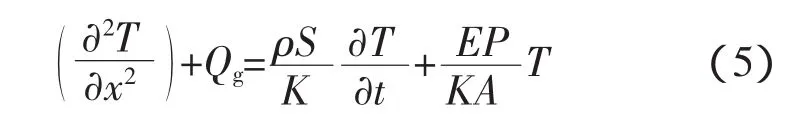

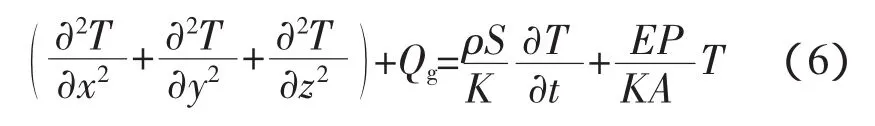

根据傅立叶热传导的第一定律,在矩形金属板中

因此,金属板任意两点间距离为δx时,每秒传送的热量为

达到稳态之前,热量Q通过两种方式被利用。一部分热量通过升高金属板的温度而被利用,剩余的部分则因辐射而丢失。每秒用于升高金属板温度的热量=质量×比热容×温度升高速率

由于辐射,每秒从金属板表面丢失的热量为

式中 E为表面辐射率;P为周长;T为超过金属板固定距离的任意两点间的平均温度。

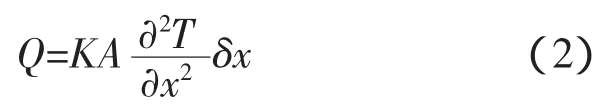

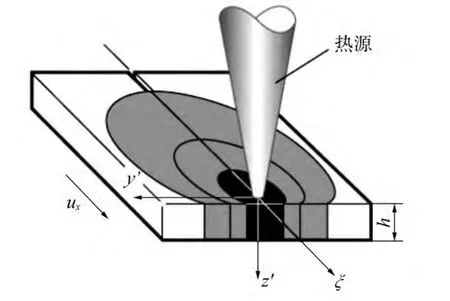

为了获得温度场分布的时间函数,考虑用到控制量,如图1所示。

图1 热量控制量

考虑到能量守恒定律,控制量的每单位体积内能变化速率被认为是内发热,是热量H与导热系数K之比。其必须等于通过表面单位面积的净热流速率与内部单位体积的热源或沉降(如化学反应或流动)两者的总和。

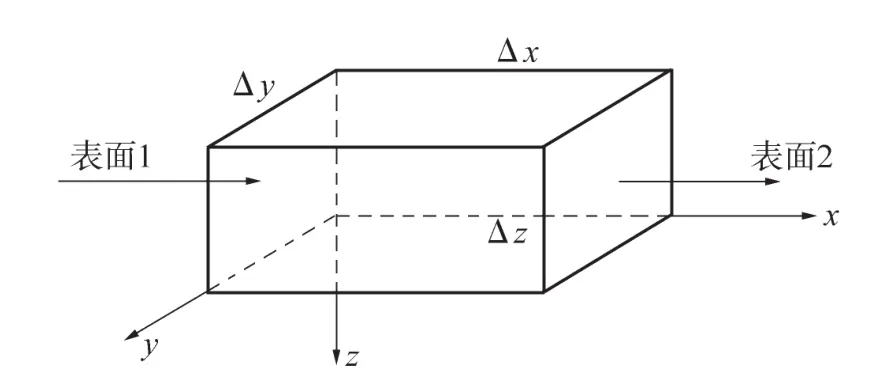

因此,微分元件间的热平衡可以阐明导热率与内产热之和等于热对流加热辐射。

或者

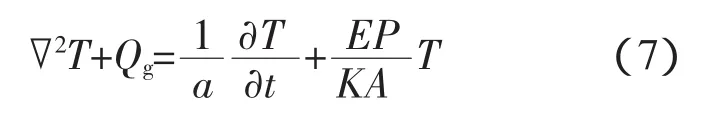

就笛卡尔坐标而言,三维空间内沿矩形金属板走形的直线热流为

一个更紧凑的形式

▽2是拉普拉斯算子。

热扩散系数或温度传导率a定义为导热率与每单位体积热容量的比值

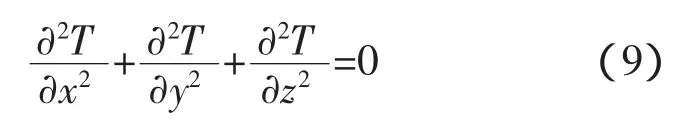

式(9)被称为拉普拉斯算子转换方程。

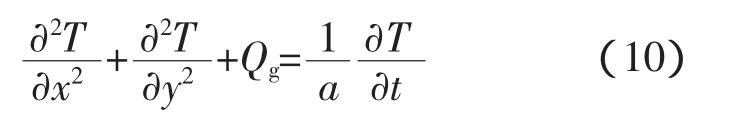

在瞬态热传导的情况下,假设材料表面不受热流影响,并在x轴和y轴以及独立的z轴(实际上z轴没有热流,它垂直于物体表面激光束射入的方向)方向上有任意的温度。在这种假设下

因此,式(7)可简化为

上面的表达式根据笛卡尔坐标简化为沿矩形金属板走行的直线热流二维方程。在这个简化的集中参数中能量平衡的出现能够快速估计一个给定的激光焊接过程所需要的能量。这个微分方程及其相关边界条件可以使用分析或数值方法(如有限差分、有限元或控制体积方法)来解决。

2 激光焊接过程中的温度场分布

解决任何焊接条件下的热流方程都是一个复杂的问题。为了找到方程的解析解,作许多简化假设是很有必要的。为使问题更容易分析,做出了以下假设:

(1)假设工件材料是均匀的、等方性的。

(2)透过工件的热传导通常远远大于任何通过自然对流和辐射与周围环境进行的热传导。进一步假定工件表面不传热的;也就是说,无论是对流还是辐射均不会有损失或获得热能。

(3)假设热源是能够均匀透过整个板层厚度的移动的线。

(4)此后,可考虑更能代表热源的高斯分布。TEM00空间模式特别适合焊接、切割和钻孔。

(5)对移动热源情况的分析可促进热源附带的坐标系的使用。

(6)在一个现实模型中,导热系数和比热容应被认为是温度函数。通过假设材料的导热系数等物理系数与温度无关,使方程式线性化。如碳钢在0℃~1200℃时,导热系数由65W/m·K变化为30W/m·K,利用平均值(大约50 W/m·K)规定一个合理的近似值,就能得到一个闭型解。

(7)内发热被忽略。这就意味着Qg=0。由于一些应用,特别是对一些激光过程相关外部热源与材料内部可能产生的任何热量进行比较时,这种假设是合理的。然而,对放热反应相当大的氧气辅助激光切割而言却不一定正确。

(8)在焊接的大多数类型中,除了发生熔化和对流热传递之外,也会发生传导性热转移。此外,最现实的焊接问题是由于对流、辐射和接触其他物体造成边界区的热能损失,所以确切的边界条件往往未知。

(9)没有相变的发生,即熔化潜热的效果是微乎其微的。其主要的缺点在于没有考虑熔融物的性能。

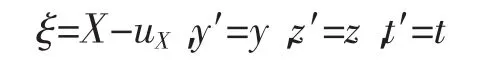

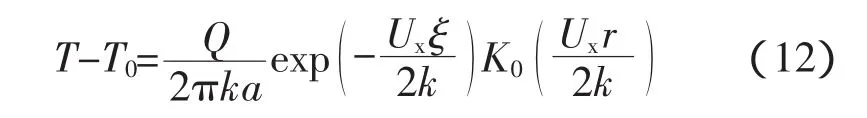

因此设想一个坐标系随着热源沿x轴移动,如图2所示。相应的方程式通过从金属板到热源的坐标转换而获得,在转换中 ξ取代 X,y′取代 y,z′取代z,t′取代 t,也就是

式中 uX为热源在x轴方向穿过的速度(单位:mm/s)。

ξ,y,z是一个关于移动热源的坐标系,正的ξ在热源移动的方向上;x,y,z是原点O的坐标系,安装在工件上,正的X在热源移动的方向上。∂T/∂t是移动坐标系中温度的时间变化率。由于热源均匀地透过厚度,所以在厚度方向上温度没有变化。

图2 激光加工相关的移动坐标系示意

高斯热源被认为是解决方案的两种形式:

(1)方案一是厚板在点热源上移动并涉及三维热流。

(2)方案二则是薄板接触穿透其厚度的线热源并涉及二维热流。如穿透型焊接法或激光切割。

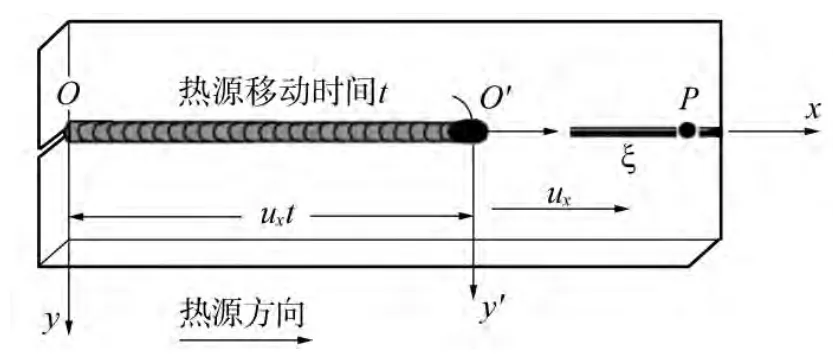

在确定金属板的厚度时,可以使用式(11)作为初步近似值

βc<0.6 时,认为金属板是薄的,βc> 0.9 时,认为金属板是厚的。当精度高且 0.6<βc<0.9 的时候,这在数值上是解决方程式的最佳方案。

3 移动热源焊接的温度分布

二维激光传导示意如图3所示。在这种情况下,热流在ξ(或x)轴及y轴两个方向上。z轴上没有热流。

图3 二维激光传导模式

热源被认为是一条能均匀穿过整个金属板厚度的线。这样,高温作为一种能量以每单位厚度输入系统中。令是包围在热源周围的圆柱体的半径。由于热源透过厚度时是均匀的,所以厚度方向上没有温度变化。这样,z轴上

移动线热源在金属板上的温度分布为:

K0(x)为二阶过零的修正贝塞尔函数。

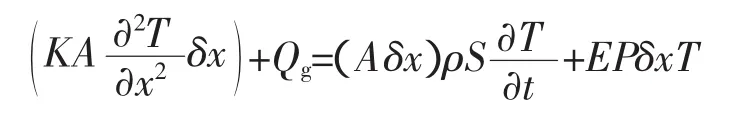

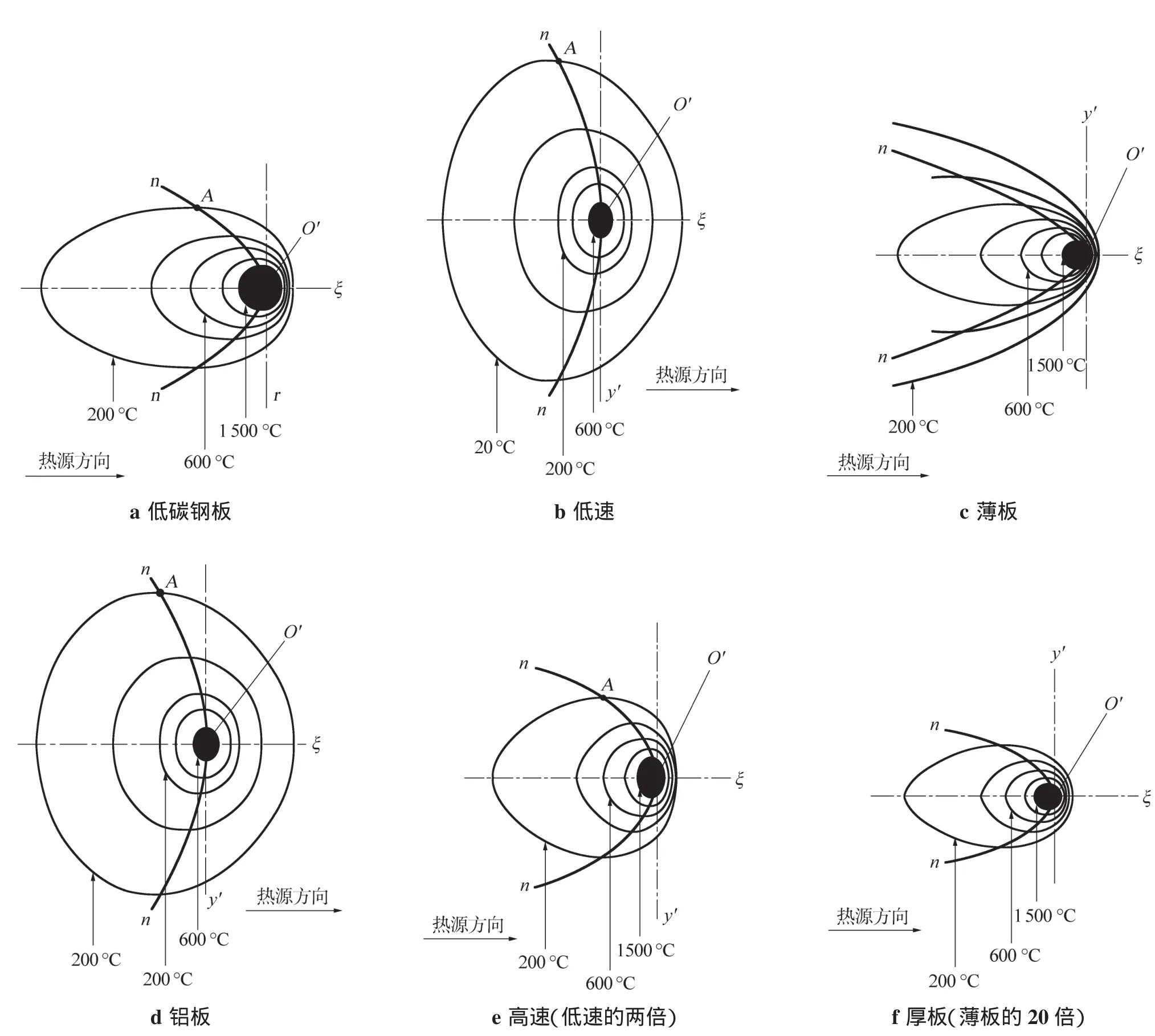

在第一次推导出式(12)之前,此方程曾被称为罗森塔尔方程。图4为温度分布样品所代表的瞬时热源位置(x-y平面)周围的等温线显示了热导系数的效果,这种效果通过在其他工艺条件相同的情况下比较导热系数相对较低的材料(如钢铁)和导热系数相对较高的材料(如铝)的等温线。图4a、4b、4c显示在相同的输入功率时等温线加速的效果。图4d、4e、4f比较了相同加工条件下薄金属板和厚金属板的等温线。

导热系数低的低碳钢板和导热系数高的铝板的温度分布是加工速率的函数。其他加工条件相同时,低速和高速(低速的二倍)的温度分布是板材厚度的函数。

这些图是通过求解式(12)得到的。由这些图形和方程可作出如下推论。

(1)热源前的温度梯度高于热源后的温度梯度。

(2)在一个给定的范围内,沿着y轴分布的不同点在不同时间达到峰值温度。距离较远的点其峰值温度较低,且达峰时间比较晚。这些点瞬间达到峰值温度的轨迹通过图4中n-n曲线向后弯曲显示。这是由于热量在材料中流动所需的时间有限,其将推迟y轴上各点达到峰值。n-n曲线也将金属板上温度上升的点和温度下降的点分离,其形状由透穿速度和材料的热扩散率决定。

(3)导热系数越高的材料如铝等温线就会越圆,且减少了热源之前的温度梯度,如图4a和图4d所示。

(4)增加透穿速度可使等温线更细长,同时增加n-n轨迹的滞后,如图4b和图4e所示。

(5)增加热输入或预热,并不会改变等温线的形状,只会增加其大小。这样就扩大了融合区以及热影响区(HAZ)的覆盖面积。

(6)相同条件下,薄金属板引起的热影响区比厚金属板大,同时厚金属板会引起一个较高的温度梯度,如图4c和图4f所示。

4 峰值温度

已知点的峰值温度因经过热源不久而有经验。从式(12)获得的温度分布等温线(温度相同的点的轨迹)来看会很明显(见图4)。在热源的任何位置上,各种温度的等温线都是呈椭圆形。温度较高时其等温线的椭圆尺寸要小一些。任何一条等温线上距x轴(或热源运动线)最远的点均瞬间达到其峰值温度。

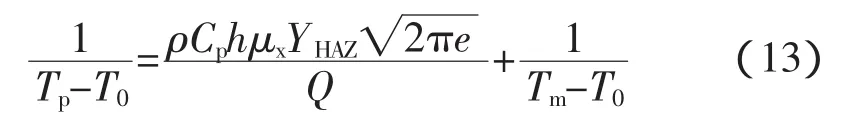

利用式(12)就距熔合区的距离来考虑温度,表明薄板(线源)的峰值温度为

厚板(点源)的峰值温度为

式中 e为自然指数,e=2.718 28;Tp为在工件表面与熔合边界距离为Y时的峰值或最高温度;y是到熔合边界的距离。

式(13)、式(14)适用于单程焊接过程并且适用于自身的每一次经过。其可用于估计热影响区的大小以及显示效果上的预热热影响区的大小。从所有参数不变的方程可证明,预热会增加热影响区的大小。此外,热影响区的大小与净能量输入成正比。这样,类似激光焊接这样高强度的过程通常只有一个较小的热影响区。由于用于熔化金属的能量仅集中在一个小区域内,所以高强度能量来源会引起较低的总热量输入。

图4 温度分布

5 冷却率

激光加工时出现的热量和流体流动影响微观结构(通过颗粒结构和形成的相阶进行观察),残余应力(通过不同应力引起的热应力)以及形成过程中的变形。这些反过来也影响机械性能和加工过程。

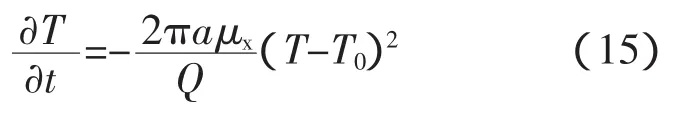

当材料被加热到足够高的温度时,它的冷却速度决定了它的颗粒结构和形成的阶段。这些反过来影响机械性能,如强度和延展性。如冷却速率高可导致颗粒结构更精细,增加了材料强度,但降低了材料的延展性。但这对铝没有意义,如冷却速度永远是高的。一般来说,就时间而言,通过微分方程式(12)就能获得任何时候任何位置的冷却速度。

在三维情况下,厚材料中心线的冷却速率与初始温度基础上升高度数的平方成正比。

对于薄板,中心线冷却速度由式(16)给出:

图5 冷却速率对透传速度的依赖性和冷却速率方程代表的区域

通过式(15)和式(16)可以得出以下推论:

(1)增加热输入来降低冷却速率,同时提高透穿速度来增加冷却速率。

(2)增加工件的初始温度(或预热)来降低冷却速率,比增加热输入或降低透穿速度更有效。

(3)冷却速率随板材厚度的增加而增加。

(4)传导性越高的材料(如铝),冷却速率越快。

(5)冷却速率随着距焊接中心线距离的增加而下降。

除非考虑到冷却速率随着温度降低而下降并且随着到焊接中心线距离的增加而下降(由式(12)得出)这一事实。否则,最后一点可能不会立刻显现出来。

式(15)和式(16)严格给出了位于平面上匀速直线移动的点或线热源之后的中心线冷却速率,并且是在明显低于熔化温度时的最精确温度下得到的。幸运的是,冶金专业的冷却温度,特别是对钢而言,远低于工件的熔点(Tm)温度,用这些方程式估算的结果是合理准确的。此外,比较中心线的冷却速率与热影响区的冷却速率,前者比后者高出约10%,所以这些方程也很好地代表了冶金行业的区域冷却速率。

6 热循环

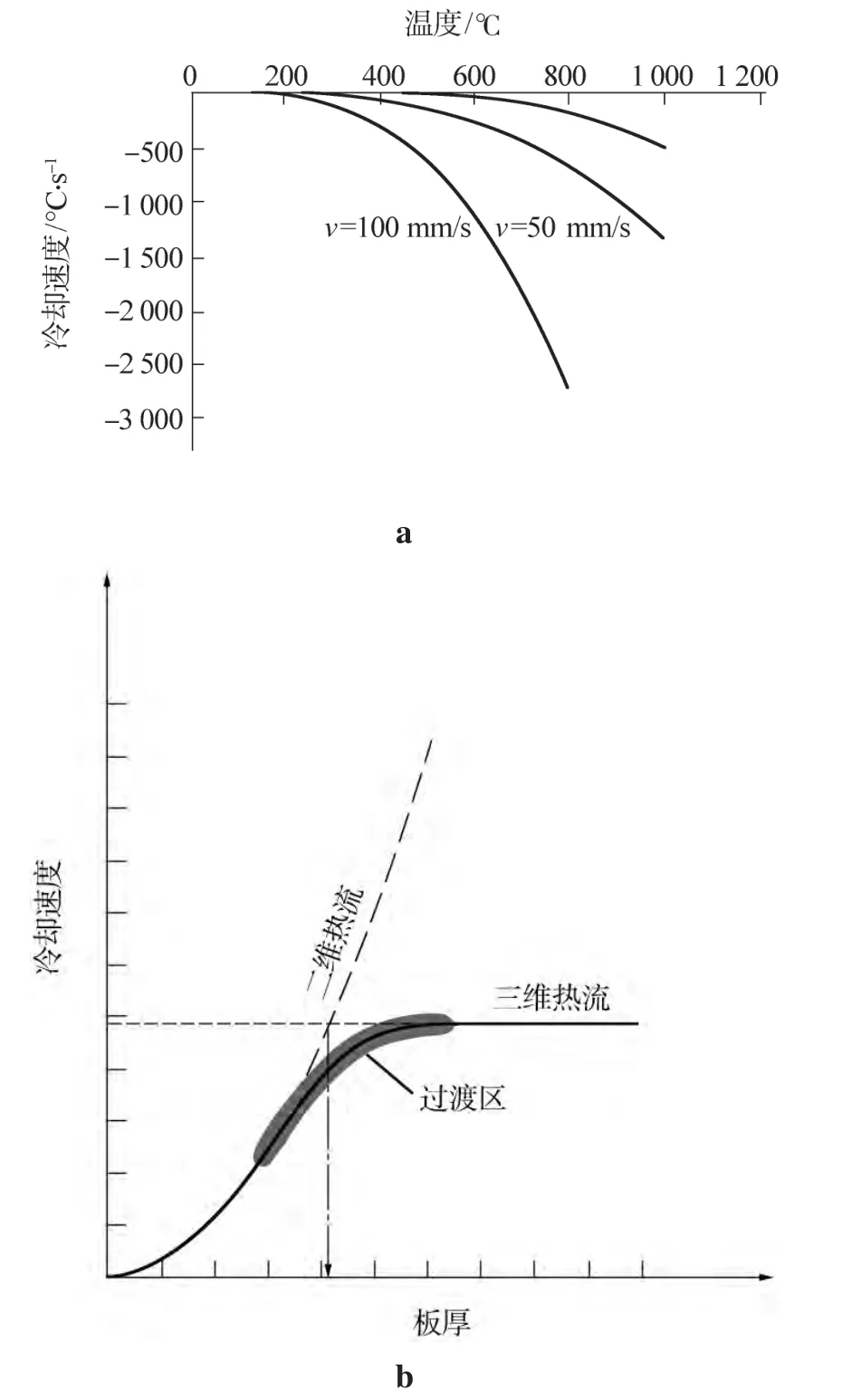

图6显示了温度随着距融合边界不同距离的三个时间点的变化而变化,可以通过将τ=ξ/ux带入式(12)求得。这将得到以时间作函数的温度方程。

(1)峰值温度随着离中心线距离的增加而迅速下降。

(2)达到峰值温度所需的时间随着离中心线距离的增加而延长。

(3)加热速率和冷却速率都随着离中心线距离的增加而下降。

由于预测的结果在工件的固体部分更准确,所以认为热流只存在于工件的固体部分。

7 结论

就离焊接中心线的距离而言,随着温度场分布的缩减,材料的冷却速率降低。颗粒生长率依赖于温度场分布。温度的升高增加热振动能,这样会促进小晶粒或粗晶粒边界区原子的净扩散。温度下降减缓了边界区扩散,但不会使它反转。因此,焊接接头的硬度在结合处较高,并随着到焊缝中心的距离而下降。相似或不同的材料其焊缝连接的微观结构可以通过粒子聚结(有时称为奥斯特瓦尔德熟化)而改变,这可以直接与颗粒生长相比较。由于非常高的温度可以易化扩散,并且在过冷范围内,较高的温度会增加冷却速率(驱动力),引起微观结构透过共晶体或共析反应分布,导致沉淀和粗晶粒的形成。焊接线附近区域经历了峰值温度和剧烈的热循环就会产生不均匀塑性变形和残余应力。有关任何固体材料的热流分析模型和结果预测可直接适用于激光焊接过程,但在无熔化发生的区域是有限制条件的。

图6 距融合边界不同距离的三个时间点的温度变化

[1]周秋菊.殷钢薄板材料激光焊接试验研究[D].辽宁:大连理工大学,2007.

[2]谭成光.高强度镀锌钢与普通钢的激光拼焊试验研究[D].湖南:湖南大学,2007.

[3]谢元峰.基于ANSYS的焊接温度场和应力的数值模拟研究[D].湖北:武汉理工大学,2006.

[4]罗宇,邓德安,江晓玲,等.热变形的固有应变预测法及实例[J].焊接学报,2006,27(5):17-21.

[5]高志国,吴毅雄,黄坚,等.船用大功率激光焊接技术[J].电焊机,2006,36(5):55-58.