真空条件下的超薄金属箔激光远程自动焊接工艺

高 志

(唐山学院,河北 唐山 063020)

0 前言

提高能源及资源的利用率逐渐成为全球产业开发及制造的一项基本要求,因此,节省材料、降低厚度成为一种重要手段[1]。研究人员尝试采用100μm厚的金属箔代替几毫米厚的金属板,如医疗用注射器、传感器膜片等。适于薄金属箔微焊连接的工艺主要包括激光焊接工艺和电子束焊接工艺。相比电子束焊接工艺,激光焊接的灵活度较高,且无需采用X射线,更加安全。因此,关于薄箔激光焊接技术的研究成为热点,但是研究重点主要集中于常压和减压条件对焊接工艺的影响,关于真空条件下薄箔激光焊接工艺的研究仍少有报到。为此,对真空条件下304不锈钢钢箔激光远程焊接过程参数、焊缝截面形状以及等离子体参数等问题进行了研究。

1 实验装置

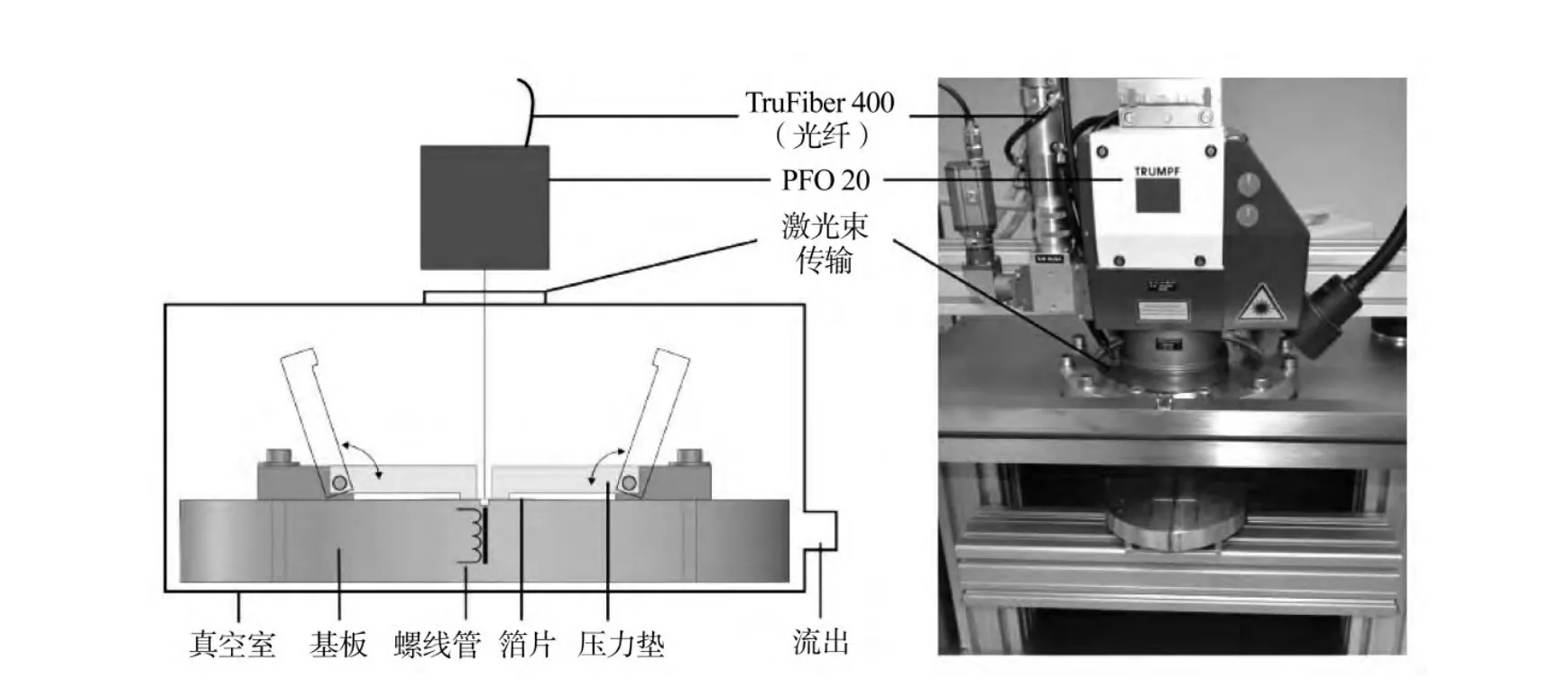

激光微焊技术利用高亮激光源可以保证焊缝宽度和箔片厚度具有合理的比值。本实验采用的400W德国通快TRUMPF单模光纤激光焊接机如图1所示。该焊机参数:光纤直径11 μm;PFO 20的二维扫描单元的最大扫描速度为1 m/s,成像比例为1∶1.5,焦点直径16.5 μm;光纤与PFO 20连接在一起;PFO 20固定在真空室上方的玻璃板上。

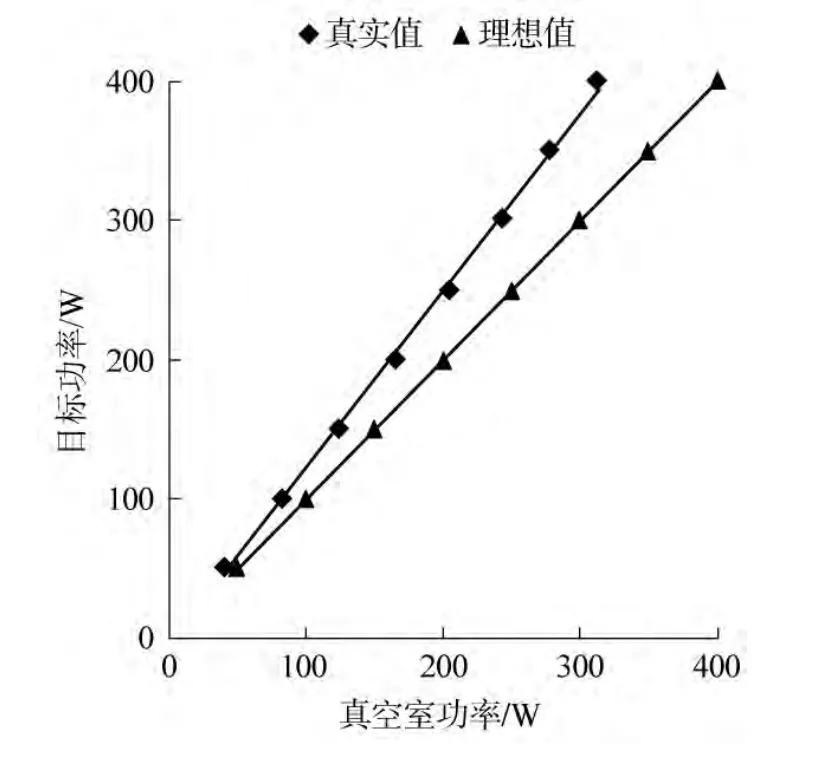

在铝基板上的焊缝坡口处放置了三个螺线管。薄金属箔片通过可旋转的铁磁压力垫固定在铝基板上,由电磁力提供夹紧力。直流电由电源适配器进入螺线管。激光传递给真空室的过程中,玻璃吸收和反射了部分能量,造成了功率损失。玻璃窗口材料为厚度为10 mm的硼硅玻璃,该材料经过化学表面硬化,但没有涂层处理。采用量热法确定激光穿透玻璃后的功率损耗,如图2所示[2]。由图2可知,功率损耗呈线性增加,值得一提的是,光纤激光器的扫描单元并未经过优化,在此提到的电子束功率是指经过损耗修正的功率。

图1 真空条件下的激光焊接机

图2 激光穿透玻璃的功率损耗

带有石墨涂层的玻璃板上安装了扫描探针,用来检验光束性能并确定工作距离。真空室中的薄箔放在扫描仪的正上方。长度70 mm的扫描线到达玻璃之前的速度为100 mm/s,石墨在其作用下立即蒸发,表明光束具有足够高的能量。石墨涂层下的玻璃衬底可以反映光束剩余能量,同时减少热量影响。因此,可以假设系统能量处于平衡状态。探针的焊接速度很高,而焊缝长度仅30 mm,光源加热光时间非常短,光焦转移时间可忽略[3]。

2 实验结果和分析

2.1 焊接过程参数

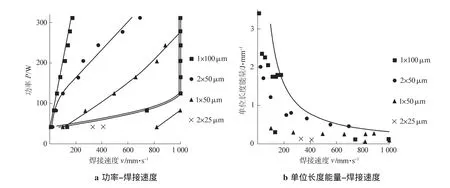

分别对单一100μm、50μm箔片和两个50μm、两个25 μm的薄箔搭接接头进行研究。探针尺寸为50 mm×20 mm,焊缝长度30 mm。常压条件下不同厚度薄箔焊接参数关系如图3所示。曲线下边界代表焊缝完全焊透。因此,伴随焊接速度的增加,功率逐渐增加,直到形成焊根。由于定性边界是在焊根形成时采用光学显微镜检测到的,因此没有显示误差线。由于焦点直径非常小,单一100 μm和50 μm箔片焊接能量较高。相比相同厚度的单一箔片,箔片搭接接头的上边界下降,这是缺口造成的。由于下边界较平缓,可以假设存在一个临界强度/功率,超过该值就可以实现完全焊透。由图3可知,仅在两种参数配置条件下两个25 μm箔片接头成功焊接。相同焊接条件下,一个50 μm薄箔可以实现焊接,而两个25 μm的搭接接头却未能实现。伴随薄箔相对厚度的逐渐减小,张力(夹紧力)缺陷变得越来越重要。图3b给出了单位长度能量与焊接速度的关系曲线。可以看出,最大焊接速度条件下,所有箔片实现完全焊透的参数条件基本一致,最小值约0.1~0.15 J/mm。焊接速度较低时,厚度不同薄箔的焊接参数条件出现了较大差异。

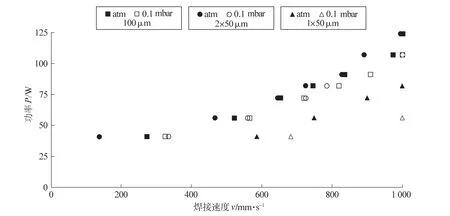

超薄箔片对温度非常敏感,极易产生变形[5]。因此,需对焊接参数曲线的下边界进行研究,该条件下箔片恰好完全焊透。图4给出了不同压力条件下薄箔完全焊透的工艺参数。由图4可知,低压条件下的焊接参数值均偏右,表明低压焊透所需功率低于常压焊透。此外,还可以看出,两个50 μm薄箔接头与一个100 μm薄箔的焊透参数条件基本一致,这是由通过等离子体的屏蔽作用减弱造成的。这一结论由图5a所示递减的能量损耗得到了证实。

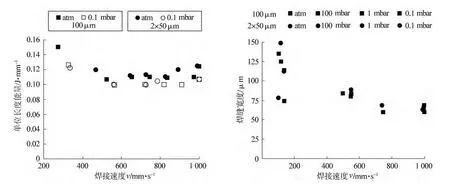

图5给出了不同压力条件下单位长度功率及焊缝宽度与焊接速度的关系曲线。由图5可知,压力越低薄箔完全焊透所需能量越少。在高焊接速度条件下,采用光学显微镜在探针上方可以观察到焊缝宽度略向上转移。这是因为,较高速度产生了较高的能量,冷却系统的作用减弱,导致了熔池中匙孔的对流条件发生了改变。

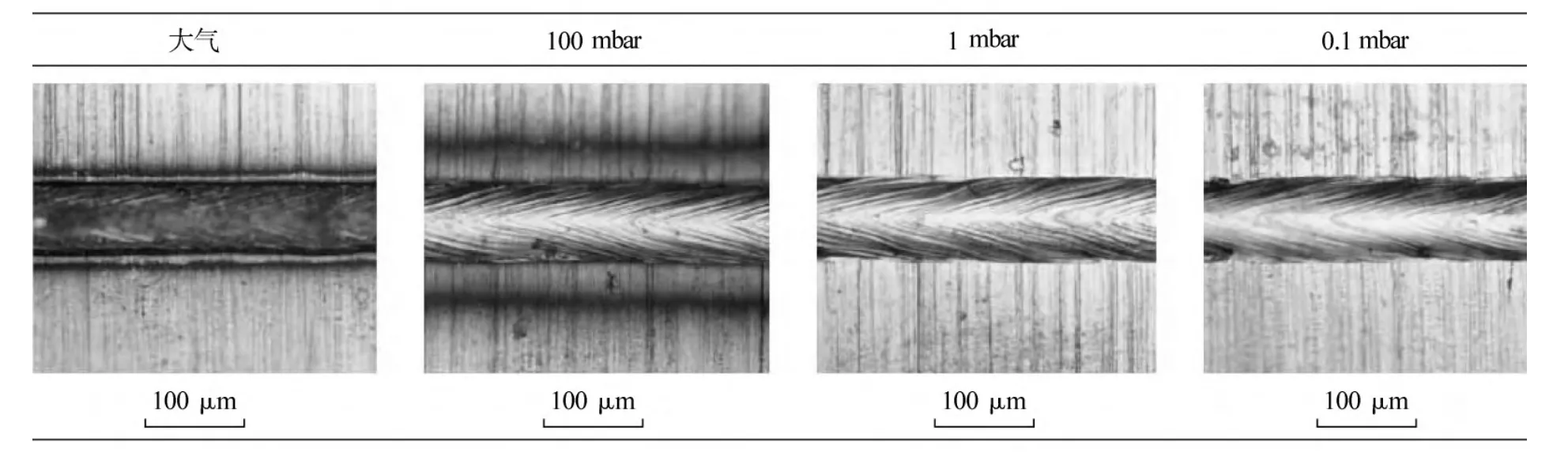

不同压力条件下采用光学显微镜观察到的焊缝照片如图6所示。大气条件下焊缝热影响区范围较小,且呈正常的回火颜色。伴随压力的减小,焊缝变得越来越光洁。压力为100 mbar时,低速焊接条件下的焊缝热影响区范围比高速焊接大。这是因为等离子体减少和对流降温减弱致使热传导想薄箔前端扩散。高速焊接条件下,氧向薄箔的扩散时间变短,从而使回火颜色变浅。

图3 常压条件下不同厚度薄箔焊接参数关系

图4 不同压力条件下,薄箔完全焊透的工艺参数

2.2 焊缝显微截面

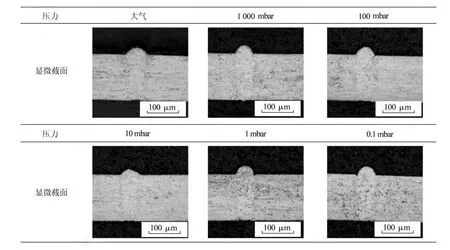

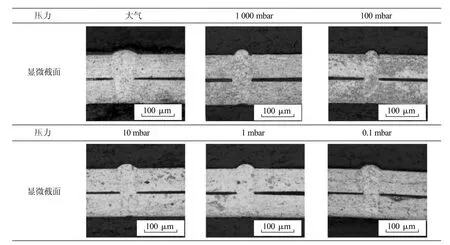

不同压力条件下单一100 μm箔片和50 μm搭接接头箔片的焊缝显微截面分别如图7和图8所示。焊缝形状呈倒置的梯形,宽高比约为 1∶3~1∶4,因此,不同压力条件下的焊缝几乎是一样的。对比图8可知,压力对接头箔片焊缝的形成影响较小。

2.3 等离子体

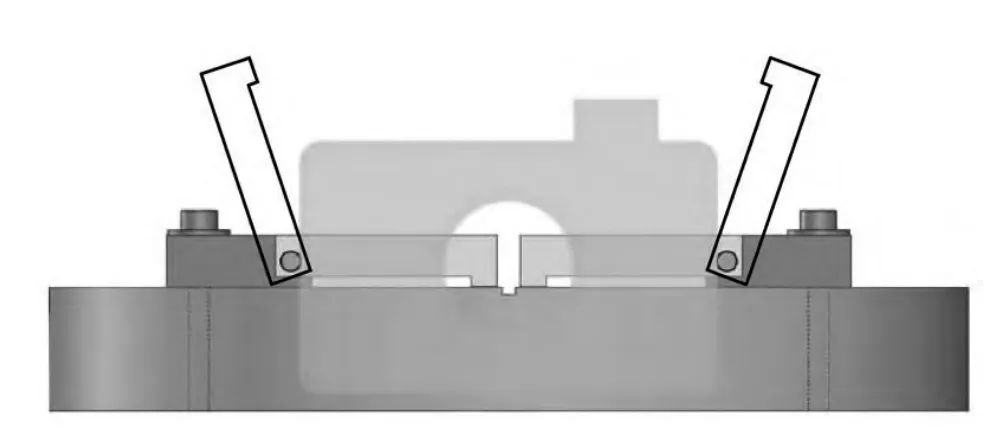

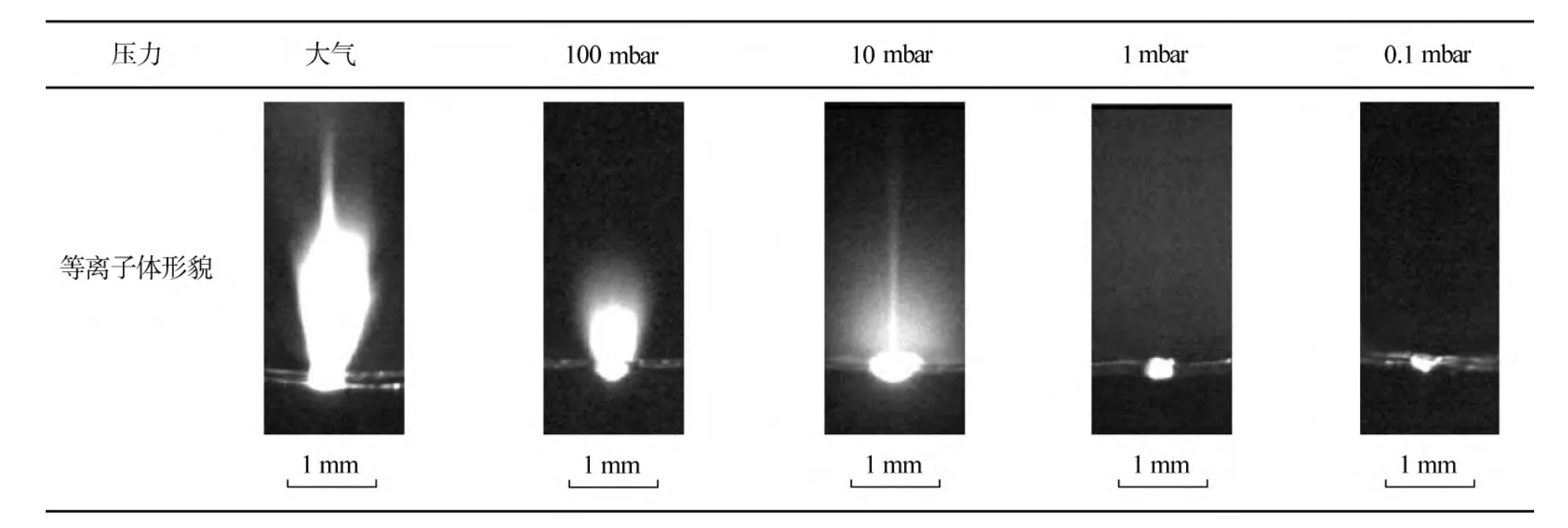

低压条件下,采用放置在真空室前面的高速摄像机可以观察到等离子体的形成过程。相机固定在薄箔边缘的垂直面上。高速摄像机的夹紧装置示意如图9所示。本实验采用Optronis CR2000x2相机,帧速率2 000 Hz,分辨率512×512 px。由于景深镜头图像需要聚焦于一个给定距离面上,否则图片漫射。焊接速度为100 mm/s、功率为82W时,记录下来的等离子体图像如图10所示。常压下熔池中等离子体焰炬的高度约2 mm。压力减小至100 mbar时,焰炬高度减小约一半。由于等离子体屏蔽作用减弱,且静压减小减弱了对金属蒸汽的限制作用,由图10中第三幅图可以清晰观察到等离子体的喷射方向与匙孔垂直。继续减小压力,由于电离作用有限,等离子体焰炬几乎消失。

图5 不同压力条件下单位长度功率及焊缝宽度与速度的关系

图6 不同压力条件下的焊缝照片

图7 不同压力条件下单一100 μm箔片的焊缝显微截面

图8 不同压力条件下50 μm箔片搭接接头的焊缝显微截面

图9 高速摄像机的夹紧装置示意

3 结论

通过分析临界完全焊透条件下焊接参数,对不同压力条件下金属薄箔的自动焊接行为进行对比研究。随着压力减小,单位长度的能量逐渐减少,焊缝宽度逐渐增加。这与厚大材料的焊接行为规律恰好相反。只要氧浓度不超过阈值,等离子体的形成会减少焊缝表面的回火颜色。焊缝截面观察表明不同条件下形成的焊缝基本相同,只有在夹紧力不足时,缺口才会产生影响。

图10 不同压力条件下的等离子体

[1]刘会霞.激光驱动飞片加载金属箔板间接冲击微成形研究[D].江苏:江苏大学,2011.

[2]刘成玉,王笑川,赵建华.微型件精密点焊技术[J].电焊机,2007,37(5):47-50.

[3]王健,李远波,于兆勤,等.基于正交试验的漆包线铜箔单面逆变点焊工艺参数优化[J].电焊机,2014,44(1):68-72.

[4]张书浩,曹彪.铜箔漆包线的单面逆变点焊[J].电焊机,2010,40(9):26-28.