终轧温度对钛微合金化Q345B钢组织与力学性能的影响

陈容

(攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室,攀枝花 617000)

0 引 言

低合金高强度钢Q345B具有良好的力学性能和焊接性能,广泛应用于高层建筑、工程机械、风电设备、压力容器、船舶、车辆及轻化工设备等,在国民经济发展中占有举足轻重的地位[1-6]。近年来,随着我国经济的快速发展,国内对Q345B钢的需求量越来越大。但是,在我国钢铁行业普遍不景气以及“节能减排”政策的大背景下,降低成本迫在眉睫。因此,利用微合金化路线以降低合金元素的使用量,同时通过控轧控冷等手段,开发低成本、性能优良的Q345B钢成为研究热点。国内不同钢厂主要以添加钒、钛、铌等元素作为强化手段,但钒和铌的成本较高,而钛元素虽然成本较低,但单独添加的效果并不理想,因此多与钒或铌复合添加,这对降低成本不利。鉴于此,作者尝试通过降低锰含量,采用单纯的钛微合金化技术对Q345B钢的成分进行优化设计,开发了中钛Q345B微合金化钢,并研究了终轧温度对其显微组织、拉伸性能和弯曲性能的影响。

1 试样制备与试验方法

1.1 试样制备

在国内某大型钢铁联合企业进行试验钢的冶炼、连铸和轧制试验。其中,冶炼和连铸采用与普通Q345B钢相同的工艺,试验钢的设计成分和实测成分如表1所示,它们均符合GB/T 1591-2008的要求。连铸坯厚度为230mm,板坯出炉温度为(1250±10)℃,粗轧采用5道次轧制,每道次变形量分别为17%,22%,28%,32%和32%。精轧采用6机架连轧,每道次变形量分别为33%,34%,25%,18%,13%,9%,中间坯厚度为50mm,成品厚度约为10mm,精轧出口温度(终轧温度)分别为820,850,880℃,卷取温度为600℃。采用前段冷却方式控制冷却。

表1 试验钢的设计成分和实测成分 (质量分数)Tab.1 Designed and measured chemical composition of tested steel(mass) %

1.2 试验方法

根据GB/T 228-2002《金属材料室温拉伸试验方法》线切割加工拉伸试样,沿轧向在板宽四分之一处切取标距为50mm的拉伸试样,采用 WEW-600型万能试验机在室温下进行拉伸试验,拉伸速度为2mm·min-1;根据 GB/T 232-2010《金属材料弯曲试验方法》,沿热轧板板宽的四分之一处切取10mm×35mm×240mm的弯曲试样,在室温下测其180°弯曲性能。

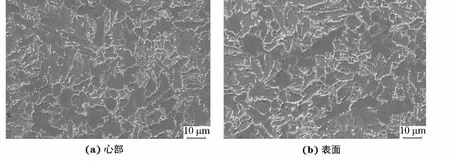

图1 试验钢在820℃终轧后不同部位的OM形貌Fig.1 OM morphology of core(a)and surface(b)of tested steel after final rolling at 820℃

图2 试验钢在850℃终轧后不同部位的OM形貌Fig.2 OM morphology of core(a)and surface(b)of tested steel after final rolling at 850℃

采用Mef3型光学显微镜(OM)和JSM-5600LV型扫描电镜(SEM)观察试样心部和表面的显微组织,腐蚀剂为3%(体积分数)硝酸酒精溶液。

2 试验结果与讨论

2.1 对显微组织的影响

由表2可见,终轧温度较低(820℃)时组织中存在魏氏组织。

表2 在不同温度终轧后试验钢的金相检验结果Tab.2 Metallographic inspection results of tested steel final-colled at different final rolling temperatures

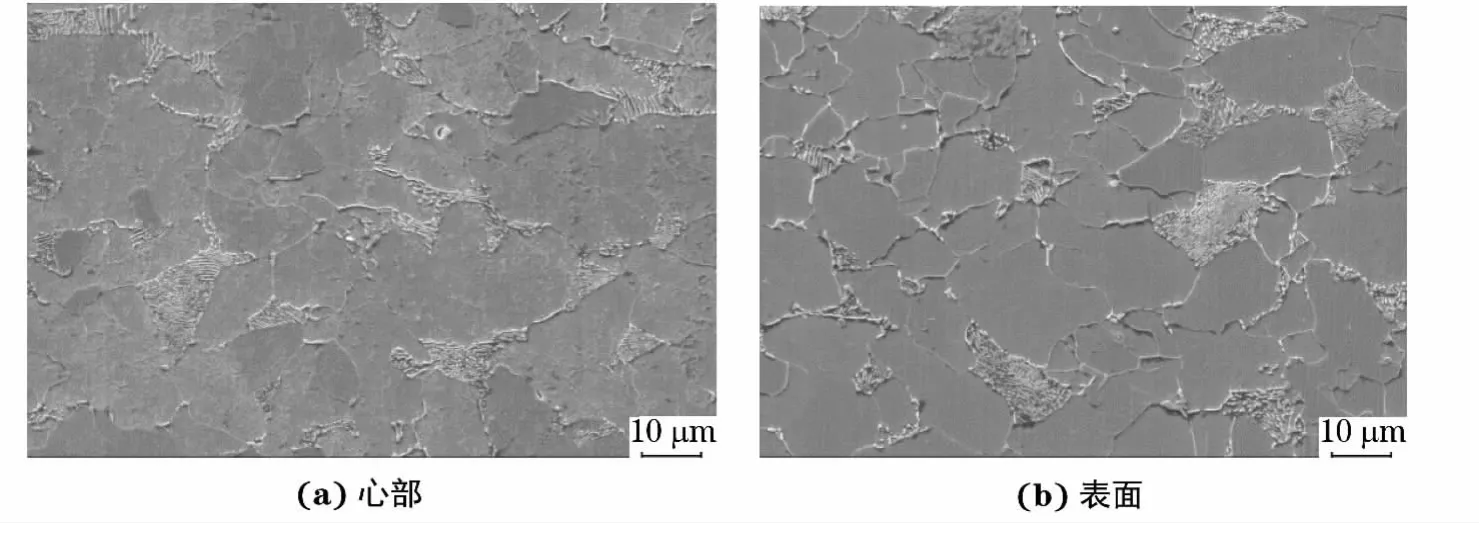

由图1~6可见,在相同的终轧温度下,试验钢表面和心部的组织差异很小,没有明显的带状组织和成分偏析。

图3 试验钢在880℃终轧后不同部位的OM形貌Fig.3 OM morphology of core(a)and surface(b)of tested steel after final rolling at 880℃

图4 试验钢在820℃终轧后不同部位的SEM形貌Fig.4 SEM morphology of core(a)and surface(b)of tested steel after final rolling at 820℃

图5 试验钢在850℃终轧后不同部位的SEM形貌Fig.5 SEM morphology of core(a)and surface(b)of tested steel after final rolling at 850℃

图6 试验钢在880℃终轧后不同部位的SEM形貌Fig.6 SEM morphology of core(a)and surface(b)of tested steel after final rolling at 880℃

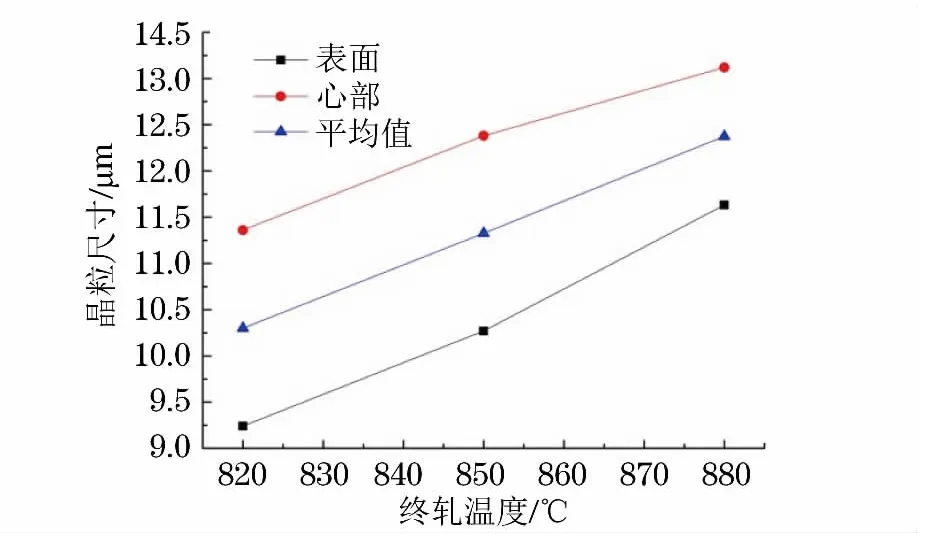

由图7可知,在相同的终轧温度下,试样表面的晶粒尺寸小于心部的;随着终轧温度升高,试样表面和心部晶粒的平均值逐渐增加。因试样表面的冷速较心部的大,故而温度较低,而低温可以提高相变形核率,进而引发动态再结晶,所以表面的晶粒尺寸较心部的小。

图7 在不同温度终轧后试验钢表面和心部晶粒尺寸的变化曲线Fig.7 Grains size in core and surface vs final rolling tempeature for tested steel

2.2 对力学性能的影响

由表3可以看出,在三种终轧温度下,试验钢的拉伸性能和弯曲性能均优于国标GB/T 1591-2008的要求。这说明降低锰含量并加入适量的钛可使试验钢获得优异的力学性能,这源于钛的析出强化和控轧控冷而产生的细晶强化。

表3 不同终轧温度下试验钢的拉伸和弯曲试验结果Tab.3 Tensile and bending test results of tested steel at different final temperatures

由表3还可以看出,试验钢的屈服强度和伸长率均随终轧温度的升高而先升高后降低,并在850℃时达到最大,分别为490MPa和34.0%;抗拉强度随终轧温度的升高而逐渐降低,终轧温度为850℃和820℃时的抗拉强度相差不大,分别为625MPa和640MPa。

当终轧温度为820℃时,铁素体晶粒比较细小,且有极少量魏氏组织生成;随着终轧温度升高,铁素体晶粒有长大的趋势,魏氏组织在终轧温度为850℃的试验钢中消失;当终轧温度升高到880℃时,出现了一定比例的大尺寸铁素体晶粒。由于魏氏组织和大尺寸铁素体晶粒均会影响试验钢的屈服强度和塑性,所以在力学性能上表现为屈服强度和伸长率均先升高,并在850℃左右达到最大后又开始降低。

此外,终轧温度还会影响奥氏体的形变储能和铁素体的形核率。当终轧温度较低时,过冷度较大,奥氏体的形变储能较大,促使铁素体形核与铁素体晶粒长大的驱动力较大[7],少量的铁素体在奥氏体晶界形核并迅速向晶内长大,形成魏氏组织;当终轧温度较高时,有一部分先共析铁素体在静态再结晶作用下长大[8],从而使试验钢中出现了一定量的大尺寸铁素体,这大大降低了试验钢的屈服强度和伸长率。

随着终轧温度升高,晶粒逐渐长大,而影响抗拉强度的主要因素是晶粒尺寸,故而试验钢的抗拉强度随终轧温度升高而逐渐降低。微量魏氏组织对抗拉强度的影响较小。

3 结 论

(1)在Q345B钢的基础上,将锰质量分数降至0.8%,并添加质量分数为0.05%的钛制备了钛微合金化Q345B钢;该钢在820,850,880℃终轧后的力学性能均远优于国家标准。

(2)随着终轧温度升高,试验钢的屈服强度和伸长率均表现为先升后降的趋势,并在850℃时达到最大,分别为490MPa和34.0%;抗拉强度随终轧温度的升高而逐渐降低,这主要是由铁素体晶粒尺寸随终轧温度升高而逐渐长大导致的。

(3)在试验条件下,终轧温度为850℃时试验钢的综合力学性能最佳。

[1]杨静,徐光,韩斌,等.Q345B钢动态再结晶动力学模型研究[J].武汉科技大学学报,2012,35(2):85-88.

[2]陈庆军,康永林,张艳,等.Q345钢热变形奥氏体晶粒尺寸的数值模拟[J].机械工程材料,2006,30(11):85-87.

[3]马博,彭艳,刘云飞,等.低合金钢Q345B动态再结晶动力学模型[J].材料热处理学报,2010,31(4):141-146.

[4]李佳,张秀芝,刘建生.低合金钢Q345E高温热变形行为及动态再结晶图[J].锻压技术,2013,38(4):148-151.

[5]王建锋,邓深,饶江平,等.钛微合金化Q345E钢的试验研究[J].钢铁钒钛,2010,31(2):20-25.

[6]张楠,董现春,张熹,等.钛微合金化SQ700MCD高强钢粗晶热影响区软化的原因[J].机械工程材料,2012,36(4):88-92.

[7]马占福,赵西成.热轧工艺对Q345B钢组织和力学性能的影响[J].金属热处理,2011(5):114-117.

[8]袁武华,彭振宇.终轧温度及轧后冷却速率对20CrMnTi钢棒材显微组织及硬度的影响[J].机械工程材料,2013,37(2):6-9.