喷射床电沉积法处理模拟含镍废水

陈 熙 徐新阳 赵 冰 邢家良

(东北大学资源与土木工程学院,辽宁 沈阳110819)

电镀、冶炼等行业每年都会产生大量含镍废水,而Ni2+在水中不能被降解,进入土壤和水中的Ni2+将可能通过食物链在人体内富集,严重危害人类健康。因此,设法控制和处理含镍废水显得十分重要和迫切。

含镍废水的处理方法主要有化学沉淀、离子交换、膜分离以及电沉积等。化学沉淀法因成本低、见效快而长期占据主导地位,但化学沉淀法产生的污泥极易产生二次污染,填埋费用也很高,因此面临着极大的挑战;离子交换法对浓度较低的含镍废水的处理效果较佳;膜分离法可以获得较高的去除率,但一次性投入和维护费用都较高;电沉积法不仅能处理废水,还可以回收废水中的金属镍。

电沉积法初期主要用于电镀,因需电镀液有超高的浓度才能保证较高的电流效率,而工业含镍废水的镍浓度往往较低,所以应用不多。2000 年以来,随着市场需求的不断增大,镍等多种金属的价格不断攀升,电沉积法在废水领域的研究得到了飞速发展。电沉积装置从平板电极发展到三维的固定床和流化床电极,微粒电极比平板电极具有更大比表面积,因而电流效率得到了极大的提高[1-2]。但是,随着沉积过程的进行,固定床床层颗粒的结块会引起床层面积的下降,最终导致电流效率下降、填料床使用年限缩短[3]。流化床层中的微粒电极处于流化状态,从而克服了固定床颗粒结块的弊端,并且具有更好的固液接触性能,但是流化态的微粒电接触并不稳定,且会影响床层的膨胀,因而载流能力有限。近年提出的喷射床循环微粒电沉积法在固定床和流化床的基础上进行了阴极微粒循环流化态优化,因而避免了前者的不足[4-6],在处理中低浓度的含镍废水方面获得了较高的金属回收率和电流效率,可作为离子交换和膜处理的预处理手段,经济和环境效益显著。

本试验用自制的喷射床微粒电沉积装置对模拟含镍废水进行了沉积处理,分析研究了不同试验条件对沉积效果、电流效率和溶解氧(DO)的影响,并考察了氮气鼓入对DO 和沉积效果的影响。

1 试验试剂、仪器及装置

1.1 试剂与仪器

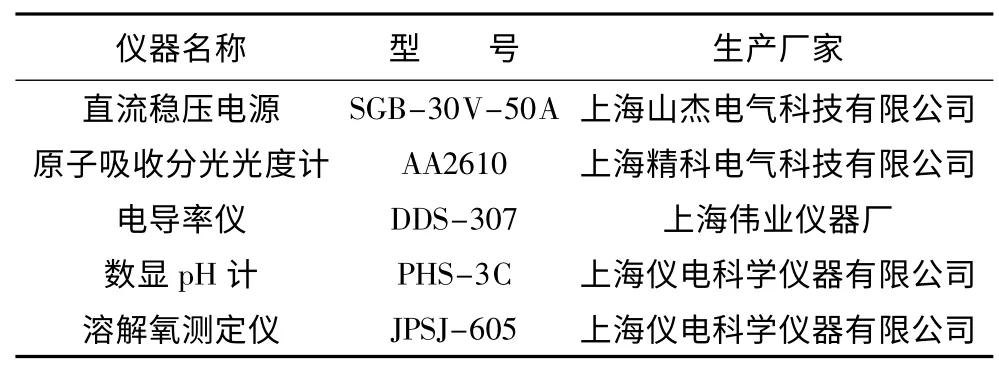

试验用硫酸镍、液氮、硼酸、无水硫酸钠均为分析纯试剂,所用仪器详见表1。

表1 试验仪器明细Table 1 The lists of experiment instruments

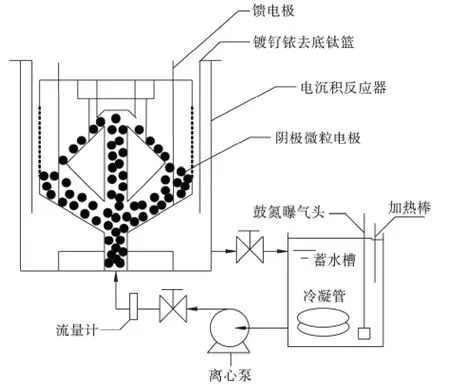

1.2 试验装置

喷射床微粒电沉积装置示意图见图1。

蓄水槽内的含镍废水通过离心泵以射流的形式由反应器底部的管道进入反应器,反应器中大量的阴极微粒电极在废水射流的夹带下向上喷射,到达容器顶部后,受上部盖板阻挡,在自身重力作用下向四周散开,沿着锥形斜面散落到反应器周边,并落入底部,然后进入下一个循环。

图1 喷射床微粒电沉积装置示意Fig.1 Diagrammatic sketch of spouted bed particle electro-deposition device

2 试验方法

根据试验要求配制1 g/L 的硫酸镍溶液40 L 于蓄水槽内,同时加入320 g 无水硫酸钠和1 000 g 硼酸用以缓冲pH 和提高金属镀层的质量,通过在线pH 变送器控制电沉积液pH 值恒定,变送器内调节液为1 mol/L 的硫酸和氢氧化钠溶液。沉积液由离心泵引入电沉积反应器,经流量计控制流量为30 L/min,鼓氮情况下的鼓氮量为10 L/min,泵入的沉积液将微粒电极顶起,形成循环运动,铜微粒电极的总质量为3 000 g。反应器下侧阀门打开,沉积液可以自流回蓄水槽,从而形成循环流动,整个试验过程控制电流恒定,加热棒和循环冷凝管用来调控沉积液的温度(波动区间±1 ℃)。电沉积过程连续进行,每隔30 min 取样,测定Ni2+浓度并计算电流效率。沉积180 min 后,在仅关闭电流的情况下,每隔10 min取样测定1 次镍的返溶速率。

3 试验结果与分析

3.1 pH 值试验

pH 值试验控制恒电流为10 A,沉积液的温度为25 ℃,微粒粒径为1.8 mm,不鼓入氮气情况下的试验结果见图2、图3。

图2 pH 对Ni2+去除率和电流效率的影响Fig.2 Influence of pH on removal rate and current efficient of Ni2+

图3 pH 对电沉积液DO 的影响Fig.3 Influence of pH on electrolyte DO

从图2 可看出:在pH=3 ~4.5 的区间,随着pH值的下降,Ni2+沉积率和电流效率下降,这与H+浓度升高、氢的加速析出影响镍的沉积有关;在pH=4.5~5.5 的区间,随着pH 值的升高、H+浓度的降低,Ni2+沉积率和电流效率降低,表明沉积液的电导率下降也不利于Ni2+的沉积,且在较高的pH 值下,阴极微粒表面会形成不溶性的Ni(OH)2沉淀,使电沉积液出现浑浊现象,电沉积效率下降。因此,沉积液合适的pH=4.5。

从图3 可看出:随着电沉积时间的延长,DO 值前30 min 快速上升,主要是由于阳极区的水电解产生了大量的溶解氧;此后DO 值的缓慢下降与沉积镍返溶消耗生成的氧气有关,而且pH 值越高,随着电沉积的进行,DO 值上升和下降越显著,这主要是由于在阴极附近存在半电池反应,即

该反应以镍为催化剂,pH 值越高,反应越容易进行[9],而且该反应不断向沉积液补充OH-,使电沉积反应后期NaOH 的消耗量明显小于前期。

3.2 电流强度试验

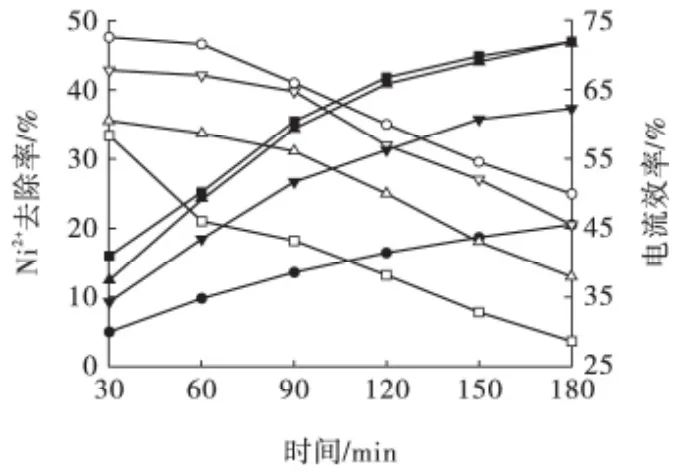

电流强度试验的pH=4.5,温度为25 ℃,微粒粒径为1.8 mm,不鼓入氮气情况下的试验结果见图4、图5。

图4 电流强度对Ni2+去除率和电流效率的影响Fig.4 Influence of current intensity on removal rate and current efficient of Ni2+

图5 电流强度对电沉积液DO 的影响Fig.5 Influence of current intensity on electrolyte DO

从图4 可看出,随着电流强度的增大,Ni2+的去除率呈先快后慢的上升趋势,电流效率呈加速下降趋势。综合考虑,确定电流强度为15 A。

从图5 可看出:随着电流强度的增大,DO 值不断增加;在同一电流值下,DO 值先快速上升后缓慢下降。

3.3 温度试验

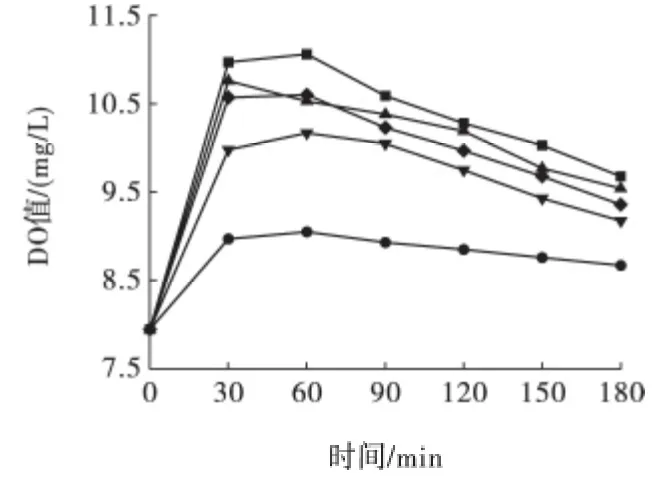

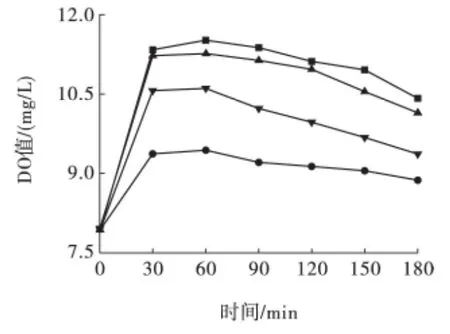

温度试验的pH=4.5,电流强度为15 A,微粒粒径为1.8 mm,不鼓入氮气情况下的试验结果见图6、图7。

图6 温度对Ni2+去除率和电流效率的影响Fig.6 Influence of temperature on removal rate and current efficient of Ni2+

图7 温度对电沉积液DO 的影响Fig.7 Influence of temperature on electrolyte DO

从图6 可看出,沉积液的温度升高,Ni2+去除率和电流效率均下降。这与温度升高,离子的传质速率加快,从而加剧了微粒上沉积的金属镍的返溶有关。因此,确定沉积液的温度为25 ℃。

从图7 可看出,随着沉积液温度的升高,DO 值下降。

3.4 阴极微粒粒径试验

阴极微粒粒径试验的pH=4.5,电流强度为15 A,沉积液的温度为25 ℃,不鼓入氮气情况下的试验结果见图8。

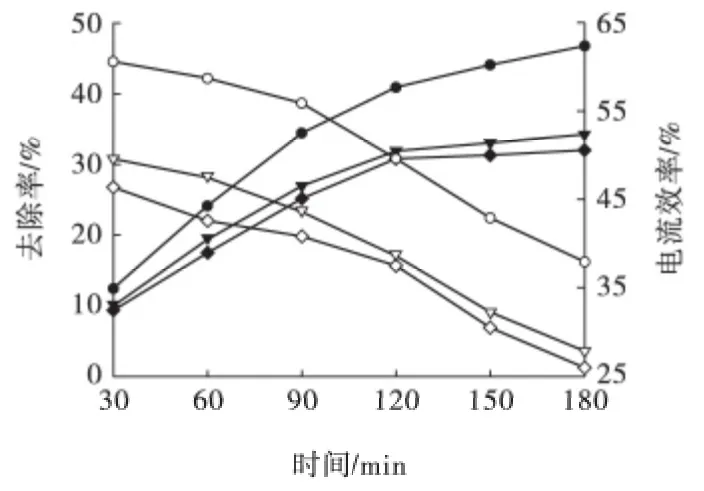

图8 阴极微粒粒径对Ni2+去除率和电流效率的影响Fig.8 Influence of cathode particle size on removal rate and current efficient of Ni2+

从图8 可看出,微粒粒径变小,Ni2+去除率和电流效率均上升。这主要是由于相同质量的阴极微粒,粒径越小比表面积越大,而Ni2+去除率和电流效率与阴极的表面积呈正相关关系。因此,确定微粒粒径为1.8 mm,电沉积180 min 所对应的Ni2+的去除率为46.77%、平均电流效率为51.01%。

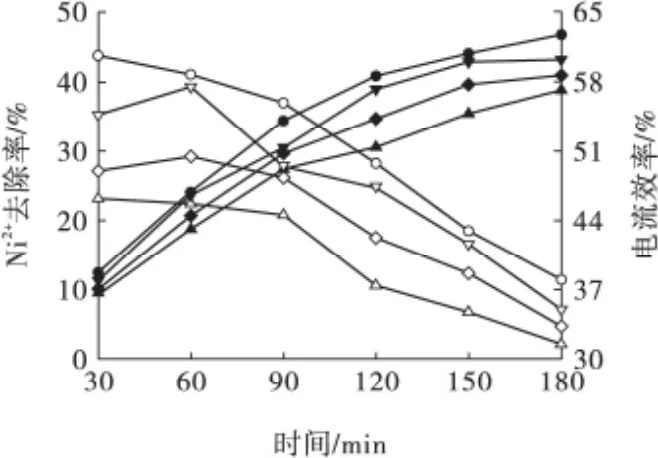

3.5 氮气鼓入对电沉积效果的影响

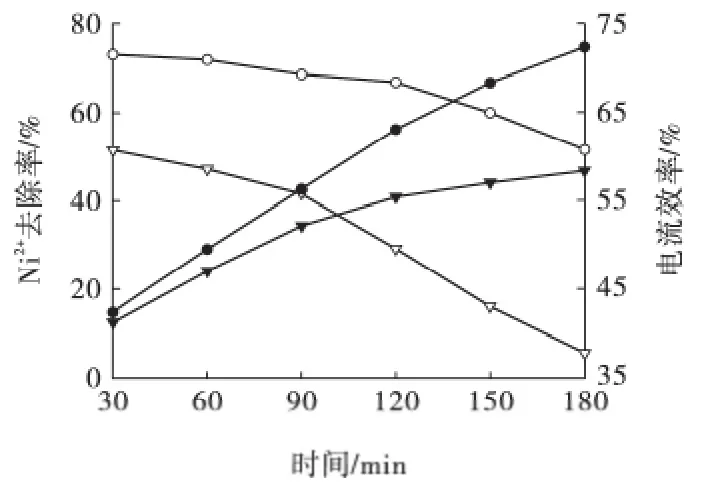

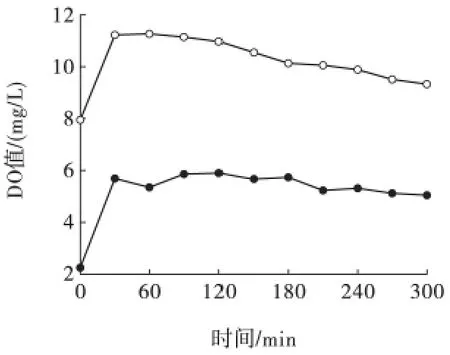

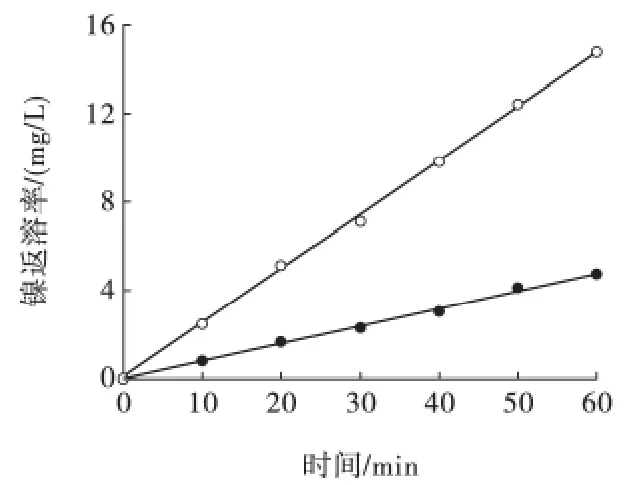

氮气鼓入对电沉积效果影响试验的pH=4.5,微粒粒径为1.8 mm,电流强度为15 A,沉积液的温度为25 ℃,鼓氮与否对Ni2+去除率和电流效率的影响见图9,对DO 值的影响见图10,对关闭电流后镍返溶速率的影响见图11。

图9 鼓氮与否对Ni2+去除率和电流效率的影响Fig.9 Influence of nitrogen-blowing on removal rate and current efficient of Ni2+

图10 鼓氮与否对DO 值的影响Fig.10 Influence of nitrogen-blowing on electrolyte DO value

图11 鼓氮与否对关闭电流后镍返溶速率的影响Fig.11 Effect of nitrogen-blowing on Ni corrosion rate with the power off

从图9 可看出:氮气的鼓入有利于提高Ni2+去除率和电流效率;随着电沉积的进行,Ni2+的去除率呈先快后慢的上升趋势,电流效率呈先慢后快的下降趋势。在鼓氮情况下,电沉积180 min 的Ni2+去除率为74.77%、平均电流效率可达67.67%。

从图10 可看出:电沉积时间相同,鼓入氮气情况下的DO 值较低;随着电沉积时间的延长,DO 值均先显著上升后缓慢下降。

从图11 可看出,镍的返溶速率与时间呈正比,氮气鼓入可显著降低镍的返溶速率。

可见,鼓入的氮气能将沉积液中的溶解氧吹脱出来,这有利于抑制镍的返溶、提高金属镍的沉积率;另外,氮气的鼓入有促进搅拌、削弱因浓差极化导致的Ni2+去除率和电流效率下降的问题[9-10]。

4 结 论

(1)Ni2+去除率和电流效率随pH 值的增大先上升后下降;电流值增大Ni2+去除率上升、电流效率下降;沉积液温度升高,Ni2+去除率和电流效率下降;微粒粒径越小,Ni2+去除率和电流效率越高;氮气的鼓入可提高电流效率和Ni2+去除率。

(2)DO 值随pH 值和电流强度增大而增大,随温度升高而降低,氮气的鼓入可有效降低DO 值。

(3)在pH=4.5,微粒粒径为1.8 mm,电流强度为15 A,沉积液的温度为25 ℃,有氮气鼓入的情况下,电沉积180 min 的Ni2+去除率为74.77%,平均电流效率为67.67%,比不鼓入氮气分别高28 个百分点和16.66 个百分点。氮气的鼓入主要通过降低沉积液的DO 值来抑制沉积金属镍的返溶,也削弱了因浓差极化导致的Ni2+去除率和电流效率下降的问题。

(4)电沉积可以直接得到沉积的金属镍单质,在实践中,可作为离子交换或膜分离法前的预处理方法,从而获得较高的经济和环境效益。

[1] Fornari P,Abbruzzese C.Copper and nickel selective recovery by electrowinning from electronic and galvanic industrial solutions[J].Hydrometallurgy,1999,52:209-222.

[2] Yao Pengpeng.The Removal of Heavy Metal Pollutants with Electrowinning Techniques[D].Rhode Island:Brown University,2010.

[3] Chen G. Electrochemical technologies in wastewater treatment[J].Separation and Purification Technology,2004(1):11-41.

[4] Grimshaw P,Joseph M C,George H.Co-electrodeposition/removal of copper and nickel in a spouted electrochemical reactor[J].Industrial& Engineering Chemistry Research,2011,50(16):9532-9538.

[5] Grimshaw P,Joseph M C,Pezhman A,et al.Electrodeposition/removal of nickel in a spouted electrochemical reactor[J].Industrial&Engineering Chemistry Research,2011,50(1):9525-9531.

[6] Leahy M J,Philip Schwarz M.Experimental validation of a computational fluid dynamics model of copper electrowinning[J].Metallurgical and Materials Transactions,2010(6):1247-1260.

[7] Shirvanian P A,Calo J M.Copper recovery in a spouted vessel electrolytic reactor (SBER)[J]. Journal of Applied Electrochemistry,2005(1):101-111.

[8] Thilakavathi R,Balasubramanian N,Ahmed Basha C.Modeling electrowinning process in an expanded bed electrode[J].Journal of Hazardous Materials,2009(1):154-160.

[9] Rieger P H.Electrochemistry[M]. Prentice Hall:Englewood Cliffs,NJ,1987.

[10] Verma A,Basu S.Direct alkaline fuel cell for multiple liquid fuels:anode electrode studies[J]. Journal of Power Sources,2007(1):180-185.