铁路站台板面主横纵梁连接处优化设计

王美丽,曾运清,张瑞鹏

(1.军事交通学院 基础部,天津300161;2.军事交通学院联合投送系,天津300161)

某型站台是一种预定用于轮式和履带式装备上下铁路平车而临时搭设的制式保障装备,是列入我军后勤装备体系的军交运输保障装备之一,对于提高我军铁路输送快速装卸载能力具有十分重要的意义。该装备结构简单、作业人员少、架设速度快,在保障我军轮式和履带式装备铁路装卸载过程中发挥了重要的作用。但该站台在实际使用过程中出现了站台板端横梁下翼缘板与主纵梁下翼缘板的连接焊缝普遍产生裂纹的问题,在一定程度上影响和制约了装备通载安全和装卸载效率。

1 站台组成及开裂原因分析

1.1 站台组成及问题提出

该装备由搭板、站台板、支腿总成、础板、调整块、底座及辅助器材组成(如图1所示)。其中,站台板是装备的主要构件,可以连续搭设三跨,其一端通过础板搭设在道床或地面上,另一端通过搭板搭设在铁路平车上,共同组成一个装卸通道。该装备每跨由外侧站台板、中间站台板和内侧站台板组成,其结构相同,外形尺寸略有不同。站台板由面板、主纵梁、中间纵梁、横梁及耳板等组成,材质为705铝合金。端横梁采用槽钢,主纵梁采用工字钢,两者焊接在一起[1-2](如图2所示)。

图1 某型保障装备外形

图2 站台板结构

通过部队调研及对该站台进行后双轴轮式车辆(单轴荷载13 t)和ZTZ99式坦克通载试验[3],均发现内外侧站台板的端横梁下翼缘板与主纵梁下翼缘板的连接焊缝出现细小竖向裂纹(如图3所示)。

图3 端横梁下翼缘板与主纵梁下翼缘板连接处焊缝裂纹

1.2 产生裂纹原因分析

四边支承的面板,当长跨与短跨两者计算跨度之比大于2时,称单向板。此时,按照弹性理论进行计算可知,长跨方向所分配到的荷载不到6%[4]。本文长跨与短跨之比 l2/l1=700/200=3.5>2,所以板上的荷载沿 l2(长边)方向传递的很少,可以略去,板上荷载主要沿l1(短边)方向传递给支座。因此,槽钢承受竖向荷载发生弯曲变形,产生正应力。根据两梁的具体连接方式(槽钢焊接在工字钢上),正应力几乎全部由焊缝承担。

通过分析,站台板产生裂纹的主要原因:一是槽钢翼缘板尺寸较小,其与槽钢翼缘板间的对接焊缝尺寸较小,而端横梁下翼缘板与主纵梁下翼缘板交界处应力比较大;二是端梁下翼板厚度为6 mm,主梁下翼板厚度为12 mm,两种板厚相差比较大,缺乏平顺过渡措施,形成对接焊缝应力集中,在反复荷载作用下,此处更容易出现裂纹直至破坏。

2 有限元分析

合理的有限元模型能够以较高的精度对实际构件的受力情况进行模拟,本文使用有限元软件Ansys,用数值计算的途径解决问题。首先,建立站台板整体模型进行静载分析,提取站台板端横梁与主纵梁连接处节点位移;然后,建立该连接处实体模型进行分析,分析计算结果,提出改进措施;最后,建立改进后节点模型进行分析,对改进以后的节点进行有限元分析,对比改进前后计算结果来验证改进措施的有效性。站台板材料属性见表1。

表1 站台板材料性能

2.1 整体分析

本文按图4所示承受荷载的外侧站台板为研究对象,采用beam188单元模拟站台板主纵梁和端横梁,通过定义横截面尺寸来模拟实际情况。面板厚度为6 mm,可以用 shell63单元模拟,shell63是一种有代表性的4节点板壳单元,每个节点有6个自由度(3个平动、3个转动),它具有弯曲和薄膜特性,能承受面内和法向载荷[5-6]。模型边界条件为在一个角点施加固定铰支座(只约束其3个平动自由度,不约束转动自由度)约束,一个角点限制x、z向位移,另两个角点限制z向位移,用以模拟站台板通过支耳搭在支腿上,在外力作用下可以有一定水平方向的位移。

如图4(a)所示,轮式车辆当后双轴同时作用在一块站台板且偏载加载荷载时最不利,此处单轴载荷为13 t,双轴之间距离1.4 m,轮胎接地长度0.2 m、宽度 0.6 m。如图 4(b)所示,ZTZ99 式坦克静置在站台上,履带宽 0.6 m,接地长度5.04 m。利用有限元软件Ansys进行静力分析后的Von mises应力云图如图5所示。提取节点位移Ux、Uy、Uz、Rotx、Roty、Rotz,为 节 点 详 细 分 析 做准备。

图4 外侧站台板有限元模型

图5 站台板Von mises等效应力云图

文献[7]根据《舟桥设计手册》第3分册,按照轮式载13 t轴压外侧偏载计算,在计算中假定60%的轮式荷载由外侧主梁承受,仅作用在一跨上为最不利,最终求得站台板最大应力为主梁跨中弯曲最大正应力,应力为202.87 MPa。这与前文Ansys有限元计算所取载荷、所得计算结果接近,可以证明上述有限元模拟的有效性。

2.2 原连接处有限元分析

考虑到本文研究的主要目的是对端横梁与主纵梁连接处槽钢和工字钢连接方式进行优化设计,为使得计算结果更直观,拟将连接处槽钢和工字钢各截取一部分进行分析,建立如图6所示的原连接处有限元模型。施加整体分析中该模型边界截面处的位移,详细分析连接处应力与位移。

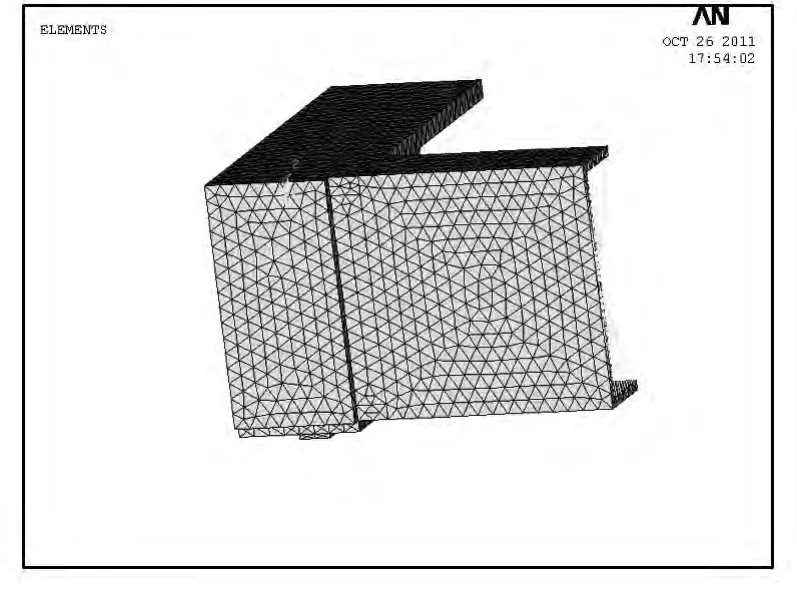

图6 连接处实体有限元模型

为了使所建立的有限元模型具有合理性和精确性,首先建立了与实际构件组成相同的有限元精确模型,即该型装备外侧站台板一边的端横梁下翼板与主纵梁下翼板节点细部模型。该模型节点选择空间8节点六面体单元solid45单元模拟,该单元每个节点3个自由度(Ux,Uy,Uz),能够有效地实现弹性、弹塑性、蠕变等空间有限元问题的仿真。建模过程为先建立实体,实体中各相交处通过布尔运算合并重叠区域,再划分网格(如图6所示)。对耳板的形状进行了一定简化,但是通过施加适当的约束并不影响所要关注部位的分析结果。另外,从整体结构静力分析的计算结果中提取图6所示节点模型边界处的位移 Ux、Uy、Uz、Rotx、Roty、Rotz,在边界形心处施加位移荷载,并通过建立MPC刚性区域的方法,将节点位移传递到模型边界截面上,从而模拟节点的受力状态[8-9]。

图7为槽钢和工字钢连接处Von mises等效应力云图,从图中可以看出:站台板端横梁与主纵梁连接处应力比较大,且下翼缘板连接处应力比上翼缘连接处应力更大,在轮载作用下站台板下翼缘板连接处的应力为201.8 MPa,在ZTZ99式坦克作用下此处应力为97.3 MPa,这是由于站台在实际使用过程中,面板对上翼缘处焊接应力有一定的减小作用,使得下翼缘连接处相对比较薄弱,更容易发生破坏。

图7 连接处Von mises等效应力云图

为了解决这一问题,经多次改进方案设计、样品试制以及实装通载,最终采取以下加强措施:将单耳端部和下部过渡板宽度尺寸加大(如图8所示),并将其分别与槽钢和工字钢焊接到一起,起到连接板的作用,与对接焊缝共同承担此处的作用力,从而降低对接焊缝的应力[10]。

图8 主纵梁与端横梁连接处改进前后对照

2.3 改进连接处有限元分析

图9 为站台板端横梁与主纵梁连接处改进后节点模型。从图10给出的Von mises等效应力云图中可以看出,在站台板端横梁下翼缘板与主纵梁下翼缘板的连接的对接焊缝处应力比未作改进之前小很多,在轮载作用下站台板下翼缘板连接处的应力减小为62.6 MPa,在ZTZ99式坦克作用下此处应力为34.3 MPa,与改进前相比应力减小70%左右。

图9 改进后节点模型

图10 改进后连接处Von mises等效应力云图

试验[3]表明,通过采取上述技术措施后,全部站台板在经过后双轴轮式车辆(单轴荷载13 t)和ZTZ99式坦克通载可靠性试验后,连接处均未发现异常。数值分析和试验均表明这一改进设计非常有效。

3 结语

本文通过有限元分析软件Ansys建立三维实体模型,着重对某型装备外侧站台板端横梁与主纵梁的连接处受力特性进行数值模拟,并对两种情况进行对比,一种是单耳端部和下部过渡板宽度尺寸比较小,仅在主纵梁下侧;另一种情况是过渡板宽度尺寸比较大,延伸到槽钢下侧,作为槽钢与工字钢之间的连接板并与两者焊接在一起。通过数值分析并结合实装通载试验结果,可以得出:将单耳端部和下部过渡板宽度尺寸加大,作为槽钢与工字钢之间的连接板,与对接焊缝共同承担此处的作用力,从而降低对接焊缝的应力,受力更为合理,从而提高了构件的承载能力和安全可靠性。本文分析计算思路可为其他同类构件的构造设计提供参考。

[1] 曾运清,王军,辛昕.美军制式铁路移动站台的发展及启示[J].军事交通学院学报,2009,11(5):73-76.

[2] 沈昌礼,曾运清.我国铁路移动站台发展研究[J].军用汽车,2006,5(5):61-62.

[3] 机械工业部工程机械军用改装车试验场,国家工程机械质量监督检验中心.军用专用装备定型试验报告:GGJ2008.JG08.01.1115[R].北京:机械工业部工程机械军用改装车试验场,2008.

[4] 天津大学,同济大学,东南大学.混凝土结构[M].北京:中国建筑工业出版社,2001:329-330.

[5] 王新敏,李义强,许宏伟.ANSYS结构分析单元与应用[M].北京:人民交通出版社,2011:251-263.

[6] 王新敏.ANSYS工程结构数值分析[M].北京:人民交通出版社,2007:7-12.

[7] 军事交通学院,国营第四四六厂.轻型组合站台改进设计计算说明书[M].天津:军事交通学院,2009:18-23.

[8] 李莹,黄侨,唐海红.焊接工字梁应力集中的有限元分析[J].哈尔滨工业大学学报,2008,40(12):1999-2002.

[9] 肖建春,韩志刚,孙芳宁.HSS-H刚性连接节点的极限承载力研究[J].贵州工业大学学报(自然科学版),2007,36(6):60-62.

[10] 曾运清,程虹,辛昕,等.一种站台板主梁与纵梁的过渡结构:201320000683.1[P].2013-02-21.